- •Содержание

- •1. Лабораторные работы. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .8

- •2. Домашние задания . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 63

- •2.1. Проектирование рабочей поверхности корпуса плуга . . . 63

- •Предисловие

- •1. Лабораторные работы

- •2. Домашние задания

- •2.1. Проектирование рабочей поверхности

- •2.2. Изучение силового взаимодействия плуга

- •2.2.1. Силы, действующие на плуг

- •2.2.2. Определение реакции на ободе опорного колеса

- •2.2.3. Анализ процесса перевода плуга из рабочего

- •2.2.4. Продольная устойчивость агрегата

- •2.2.5. Порядок выполнения задания

- •2.3. Проектирование звена зубовой бороны

- •2.4. Определение расчетных характеристик работы

- •3. Курсовая работа

- •3.1. Цель работы

- •3.2. Задание на проектирование

- •3. 3. Методические указания к проектированию

- •3.3.1. Уточнение принципиальной схемы

- •3.4. Содержание основных разделов

- •3.4.1. Введение

- •3.4.2. Краткая характеристика хозяйства

- •3.4.3. Обзорный анализ известных аналогичных устройств с

- •3.4.4. Обоснование и расчет основных технологических

- •3.4.5. Инженерные расчеты конструкции

- •3.4.6. Инструкции по технологическим регулировкам, техническому

- •3.4.7. Заключение

- •4. Задачи и упражнения

- •4.1. Машины и орудия для обработки почвы

- •4.1.1. Деформации почвы, возникающие при работе двугранного клина

- •4.1.2. Деформации почвы, возникающие при работе

- •4.1.3. Сопротивления почвы, возникающие при

- •4.1.4. Проектирование рабочей поверхности корпуса плуга

- •4.1.5. Рациональная формула в.П. Горячкина для

- •4.1.6. Зубовые бороны

- •4.1.7. Катки и колеса

- •4.1.8. Культиваторы

- •4.1.9. Дисковые почвообрабатывающие орудия

- •4.1.10. Ротационные почвообрабатывающие рабочие

- •4.2. Машины для посева и посадки

- •4.2.1. Сеялки

- •4.2.2. Посадочные машины

- •4.3. Машины для внесения удобрений

- •4.3.1. Машины для внесения удобрений

- •4.4. Машины для уборки кормовых культур

- •4.4.1. Косилки

- •4.4.2. Грабли, подборщики, пресс-подборщики, кормоуборочные

- •4.5. Машины для уборки зерновых культур

- •4.5.1. Жатки. Пропускная способность комбайна

- •4.5.2. Молотильный аппарат

- •4.5.3. Соломоотделители

- •4.6. Машины для послеуборочной обработки зерна

- •4.6.1. Размерные характеристики семян. Работа плоских решет

- •4.6.2. Работа цилиндрических триеров

- •4.6.3. Устройство для разделения семян по форме и состоянию

- •4.7. Машины для уборки корнеклубнеплодов

- •4.7.1. Картофелеуборочные машины

- •4.7.2. Свекло- и корнеуборочные машины

- •4.8. Мелиоративные машины

- •4.8.1. Землеройные машины общего назначения

- •4.8.2. Машины для полива

1. Лабораторные работы

работа № 1. ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ ПОЧВЫ

Цель работы. Определение твердости почвы твердомером Ревякина.

Оборудование и материалы:

Твердомер Ревякина;

Штангенциркуль ШЦ-3-126;

Испытуемая почва;

Бумага миллиметровая;

Карандаш;

Нож перочинный.

Описание прибора

Твердость почвы – способность сопротивляться внедрению в нее под давлением какого-либо тела в виде конуса, цилиндра или шара. Твердость – сравнительный показатель механических свойств почвы [1,2,4,7].

Для измерения твердости почвы по ГОСТ 20915-75 служит прибор-твердомер (рисунок 1.1).

Твердомер имеет основание 1, в котором через направляющую проходит шток 2 с наконечником 3. На верхнем конце штока свободно посажена рукоятка 4, ниже которой вставлена пружина 5, удерживаемая упором 6, жестко закрепленным на штоке 2. Давление рук через пружину 5 и шток 2 передается наконечнику 3.

Значение силы давления Р и глубина погружения h записываются самописцем на миллиметровой бумаге в виде диаграммы (рисунок 1.2).

Теоретическая часть

При внедрении в однородную по твердости почву наконечника 3, имеющего форму круглого цилиндра с плоским основанием, на диаграмме прибора различают [2,7.9] три характерных участка, соответствующие различным фазам деформации почвы (рисунок 1.2).

Начальная фаза деформации почвы характеризуется линейным увеличением силы Р по мере внедрения цилиндра в почву (участок диаграммы ОА). Под наконечником твердомера происходит преимущественно упругое уплотнение почвы.

Второй фазе соответствует замедленный рост сопротивления почвы дальнейшему внедрению в нее цилиндрического наконечника (участок диаграммы АВ). Для этой фазы характерно образование

Рисунок 1.1 – Схема

твердомера

Рисунок 1.1 – Схема

твердомера

Рисунок 1.2 - Зависимость Р=f(h)

впереди основания цилиндрического наконечника 3 твердомера конусообразного нароста из « сильно» уплотненной почвы. Образование нароста вызвано пластической деформацией почвы (переориентация почвенных частиц, переход от кубической упаковки к гексогональной и др.).

Третья фаза деформации почвы (участок ВС диаграммы) характеризуется непрерывным увеличением глубины погружения цилиндра при постоянном значении усилия Р. Почвенный конус, образовавшийся на основании цилиндрического наконечника, производя расклинивание нижних слоев почвы, встречает постоянное по величине сопротивление. Эту фазу деформации почвы называют фазой течения. При дальнейшем внедрении наконечника усилие Р быстро нарастает, что обусловлено большой плотностью подпахотного горизонта почвы (участок СD диаграммы).

Согласно ГОСТ 20915-75 твердость почвы (Н/см2) определяют по формуле

![]() (1.1)

(1.1)

где Рср – среднее усилие для погружения наконечника, Н; z – среднее значение ординаты диаграммы на глубине вспашки, определяемое путем планиметрирования или путем измерения ряда ординат через 10 мм длины диаграммы и вычислением их среднего арифметического значения, в мм:

![]()

kп – жесткость пружины, равная для твердомера Ревякина 10 Н/мм; F – площадь основания наконечника, мм2; n – число измерений.

Прочностные свойства почвы [1,5,7] также могут быть выражены значением коэффициента объемного смятия почвы q0, который определяется как отношение усилия Ра, необходимого для вдавливания наконечника до предела прямой пропорциональности к произведению площади его поперечного сечения F на глубину погружения hа, соответствующую пределу прямой пропорциональности

![]() .

(1.2)

.

(1.2)

Коэффициент объемного смятия почвы q0 может быть использован для определения затраченной работы на смятие в пределах прямой пропорциональности (участок ОА):

![]() .

(1.3)

.

(1.3)

Работа смятия в пределах текучести (участок АВС):

![]() .

(1.4)

.

(1.4)

Порядок выполнения работы

Закрепить на съемную пластину (вкладыш) миллиметровую бумагу. Установить твердомер основанием на поверхность почвы и плавно надавить на его рукоятки. Внедрять наконечник в почву до получения всех участков диаграммы. При получении диаграммы с малым значением ординаты установить на твердомер наконечник большого диаметра.

Отчет по работе:

Теоретическая часть (кратко);

Дать схему твердомера и описать его устройство и принцип работы;

Привести результаты расчетов в соответствии с полученными диаграммами по формулам (1.1), (1.2), (1.3), (1.4);

Каждый характерный участок диаграммы изобразить фундаментальным или феноменологическим реологическими телами;

Выводы.

Контрольные вопросы

Дайте определение твердости почвы.

Каким реологическим уравнением можно описать участок диаграммы ОА?

Что представляет собой коэффициент объемного смятия почвы?

Каким реологическим телом можно изобразить участок диаграммы АВ?

На каких участках диаграммы определяется твердость почвы?

На каком участке диагаммы определяется коэффициент объемного смятия почвы?

Каким реологическим телом можно изобразить участок диаграммы ВС?

РАБОТА № 2. ОПРЕДЕЛЕНИЕ ПОТЕНЦИАЛА ЭРОЗИОННОЙ

СТОЙКОСТИ ПОЧВЫ![]()

Цель работы. Определить потенциал эрозионной стойкости почв.

Оборудование и материалы:

Устройство для определения потенциала эрозионной стойкости почв;

Испытуемая почва;

Весы аналитические;

Секундомер;

Мерные емкости.

Описание лабораторной установки

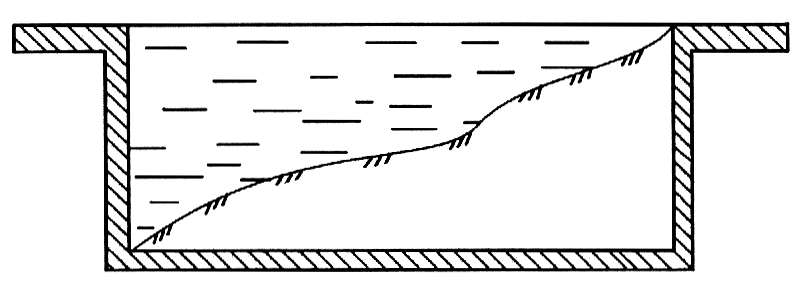

Устройство (рисунок 1.3) функционирует следующим образом. Перед началом опытов взамен съемной кассеты 2 для образца почвогрунта устанавливается прецизионно изготовленная крышка. Затем с помощью системы питания постоянного напора устанавливается заданный расход воды Qв. Для чего в мерную емкость 9 подается вода либо из расходного резервуара, либо из водопроводной сети. При установившемся течении воды из водосливного трудбопровода 11 открывается зажим Гофмана 13. При помощи микрометра 3 с мерной иглой 7 фиксируется базовый размер на микрометре. Причем о контакте мерной иглы 7 с поверхностью днища лотка 1 судят по срабатыванию светового 19 или звукового 20 сигнализаторов, так как при этом низковольтная электрическая цепь, состоящая из источника питания 17, трансформатора 18 и сигнализаторов 19 и 20, замкнется. Изменение высоты потока фиксируется при помощи микрометра 3 с мерной иглой 7. Разность этих замеров на микрометре 3 дает высоту потока воды. По вышеописанной методике замеряется высота потока воды во входной и выходной частях лотка 1.

Теоретическая часть

Потенциал эрозионной стойкости (ПЭС) почв ψ представляет [3] собой отношение энергии , затраченной на размыв еденицы массы почвы mп:

![]() .

(1.5)

.

(1.5)

Определение величины ψ сводится к измерению энергии воды в потоке до ее соприкосновения с почвой, измерению той же величины для водной суспензии при взаимодействии с образцом почвы и

Рисунок 1.3 - Принципиальная схема устройства для определения

потенциала эрозионной стойкости почв

Рисунок 1.4 – Расчетная схема (без почвенного образца)

Рисунок 1.5 – Расчетная схема (с образцом почвы)

Рисунок 1.6 - Кассета с массой образца почвы

определению массы почвы, вынесенной потоком. Рассмотрим течение воды в лотке без почвенного образца (рисунок 1.4.).

Изменение энергии воды в лотке в сечениях 1–1 и 2–2:

11, (1.6)

где Е1 – энергия воды в лотке в сечении 2–2, Дж; Е – энергия воды в лотке в сечении 1–1, Дж.

Так как :

![]() (1.7)

(1.7)

где

![]() – масса

воды, протекающей через сечение 1–1, кг;

– масса

воды, протекающей через сечение 1–1, кг;

![]() –

плотность

воды, кг/м3;

В

– ширина лотка, м; h0,

h1

– высота

потока воды соответственно в сечениях

1–1 и 2–2, м;

–

плотность

воды, кг/м3;

В

– ширина лотка, м; h0,

h1

– высота

потока воды соответственно в сечениях

1–1 и 2–2, м;

![]() ,

,

![]() –

скорость потока воды соответственно в

сечениях 2–2 и 1–1, м/с; t

– продолжительность опыта, с.

–

скорость потока воды соответственно в

сечениях 2–2 и 1–1, м/с; t

– продолжительность опыта, с.

Имея в виду, что расход

![]() ,

(1.8)

,

(1.8)

то выражение (1.6) перепишется

.

(1.9)

.

(1.9)

Рассмотрим течение воды в лотке с образцом почвы t (рисунок 1.5).

Изменение энергии воды и суспензии в лотке соответственно в сечениях 1–1 и 2–2

22, (1.10)

где Е2 – энергия суспензии в лотке в сечении 2–2, Дж.

Так как:

![]() (1.11)

(1.11)

где

![]() – масса суспензии, протекающей через

сечение 2–2, кг;

– масса суспензии, протекающей через

сечение 2–2, кг;

![]() –

плотность

суспензии,

кг/м3;

–

плотность

суспензии,

кг/м3;

![]() –

скорость потока суспензии, м/с.

–

скорость потока суспензии, м/с.

Имея в виду, что расход воды Qв суспензии Qс

![]() (1.12)

(1.12)

то выражение (1.10) перепишется

,

(1.13)

,

(1.13)

где h2 – высота потока суспензии в сечении 2–2, м.

Энергия , затраченная на разрушение образца почвы,

А∆1∆2, (1.14)

С учетом выражений (1.9.) и (1.13) уравнение (1.14.) примет вид

(1.15)

(1.15)

Выразим с и Qc через mп:

![]() (1.16)

(1.16)

![]() (1.17)

(1.17)

где Qп – секундный объем смытой почвы, м3/с; Vc=Vв+Vп – объем суспензии, м3; Vв, Vп – соответственно объем воды и объем разрушенный водным потоком почвы, м3.

Так как:

![]() (1.18)

(1.18)

то выражение (1.17) примет вид

.

(1.19)

.

(1.19)

С учетом (1.19) выражение (1.15) перепишется

(1.20)

(1.20)

Потенциал эрозионной стойкости ψ согласно выражению (1.5):

(1.21)

(1.21)

Таким образом, для определения потенциала ψ при заданных значениях Qв, в и п достаточно замерить t, mп, h1 и h2.

Определить mп можно следующим образом (рисунок 1.6).

После проведения опыта в кассету с оставшейся массой почвы заполняют до верхнего уровня водой. Тогда вместимость кассеты

![]() (1.22)

(1.22)

где mпо – масса почвы в кассете после опыта, кг; mвк – масса воды в кассете, кг; Vк – вместимость кассеты, м3.

Так как масса воды и оставшейся почвы в кассете mо

mо = mпо+mвк , (1.23)

то mвк= mо–mпо. (1.24)

Решая совместно уравнения (1.22) и (1.24), получим:

![]() .

(1.25)

.

(1.25)

Масса смытой почвы mп

![]() (1.26)

(1.26)

где mпд – масса почвы в кассете до начала опыта, кг.

Порядок выполнения работы

1. Образец почвы нарушенного или ненарушенного сложения складывается в съемную кассету, взвешивается, увлажняется до заданной влажности и выдерживается при комнатной температуре в течение 24 часов.

2. Лоток устанавливается на заданный угол наклона. При помощи световых индикаторов проверяют, а при необходимости устанавливают мерные иглы микрометров на начало отсчета. Установив прецизионно изготовленную крышку взамен съемной кассеты, определяют положение системы питания постоянного напора и проверяют фактический расход воды Qв.

3. При установившемся течении воды из водосливного трубопровода 11 открывается зажим 13. При помощи микрометра 3 с мерной иглой 7 замеряется высота потока воды в головной h0 и выходной h1 частях лотка. Полученные результаты заносятся в таблицу 1.1.

4. Увлажненный образец почвы взвешивается вместе с кассетой и устанавливается взамен съемной крышки в камеру лотка. Открывается зажим 15 и приблизительно через равные промежутки времени при помощи микрометров 3 с мерной иглой 7 определяется и записывается в таблицу высота потока воды h0 в головной и высота потока суспензии h2 в выходной частях лотка 1.

5. В таблицу наблюдений заносятся масса пустой кассеты, масса сухой и увлажненной почвы, а также масса оставшейся в кассете почвы (вычисляются по формуле (1.26) после взвешивания).

6. Определяется среднее значение h1, h2, Qв (почва в основном состоит из вторичных минералов и поэтому плотность воздушно-сухой почвы п 2,7 г/см3).

7. Полученные данные Qв, в, п, t, mп, h1 и h2 подставляются в формулу (1.21) и вычисляется потенциал эрозионной стойкости ψ.

Таблица 1.1 - Опытные данные

№ |

Измеряемые параметры |

Результаты опыта |

Прим. |

||||

1 |

2 |

3 |

4 |

5 |

|||

1 2

3

4

5

6 7 8 9

10

11

12

13

14 |

Масса пустой кассеты, кг Масса кассеты с почвой в воздушно-сухом состоянии, кг Масса кассеты с почвой в увлажненном состоянии, кг Масса почвы в воздушно-сухом состоянии, кг Масса почвы в увлажненном состоянии, кг Вместимость кассеты Vк, м3 Расход воды Qв, м3/с Время опыта t, с Высота потока h0 воды в сечении 1–1, м Высота потока h1 воды в сечении 2–2, м Высота потока h2 суспензии в сечении 2–2, м Масса почвы mп, разрушенной водным потоком, кг Масса кассеты с оставшимся образцом почвы и водой, заполненной до верхнего уровня, кг Потенциал эрозионной стойкости ψ, Дж/кг |

|

|

|

|

|

|

Отчет по работе:

1. Теоретическая часть (кратко);

2. Дать принципиальную схему лабораторной установки для определения ПЭС почвы и описать ее устройство и принцип работы;

3. Таблица опытных данных;

4. Представить расчеты по формулам (1.26) и (1.21);

5. Выводы.

Контрольные вопросы

Что называется потенциалом эрозионной стойкости почв?

Почему потенциал эрозионной стойкости почв имеет размерность [Дж/кг]?

Почему энергию воды в лотке измеряют во входной и выходной частях лотка?

В чем преимущество измерения высоты потока воды в сечениях 1-1 и 2-2 при помощи микрометра с мерной иглой?

Как определяется объем разрушенной водным потоком почвы?

С какой целью в лоток устанавливается прецезионно изготовленная крышка взамен съемной кассеты?

В чем преимущество применения низковольтной электрической цепи?

РАБОТА № 3. ИССЛЕДОВАНИЕ РАБОЧЕЙ ПОВЕРХНОСТИ

КОРПУСА ПЛУГА

Цель работы. Определение параметров и типа лемешно-отвальной поверхности плужного корпуса методом профилирования его рабочей поверхности.

Оборудования и материалы:

Профилограф;

Чертежная доска и чертежный прибор;

Линейка металлическая гибкая (1000 мм);

Лемешно-отвальный корпус плуга;

Бумага чертежная – 2 листа, формата А1;

Кнопки канцелярские;

Карандаши мягкие, нож перочинный, резинка.

Описание лабораторной установки

Профилограф состоит из двух основных частей – стола для размещения профилируемого рабочего органа и подвижной рамки с чертежным прибором. Поверхность стола покрыта металлическим листом, на котором через каждые 50 мм нанесены линии в двух направлениях.

Подвижная рамка пространственной конструкции с помощью каретки и нижнего ролика перемещается по направляющим вдоль длинной стороны стола. Движение осуществляется тросиком через блоки. В нужном положении рамка фиксируется стопорным устройством. На рамке закреплена доска с чертежным прибором. Чертежный прибор состоит из рейсмуса и подпружиненного карандаша.

Работает профилограф следующим образом. Подвижная рамка фиксируется в нужном положении. Штанга рейсмуса, слегка поджимается правой рукой к доске, перемещается вдоль нее до соприкосновения наконечника рейсмуса с нужной точкой поверхности корпуса. В момент касания рейсмуса карандаш рукой нажимается и отмечает на бумаге, наколотой на чертежной доске, точку. Отмечая несколько точек в одной плоскости, соединяют их и получают кривую.

Теоретическая часть

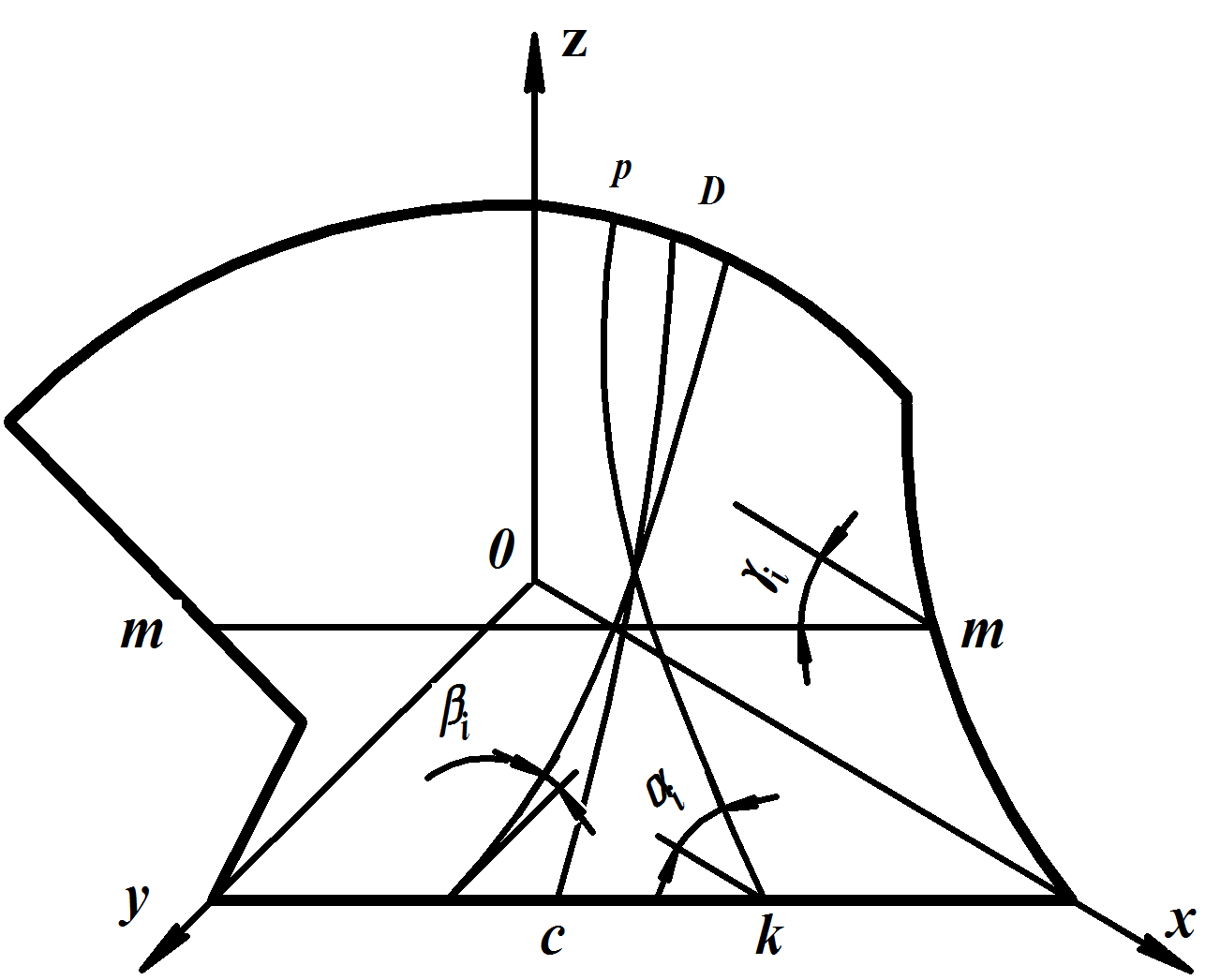

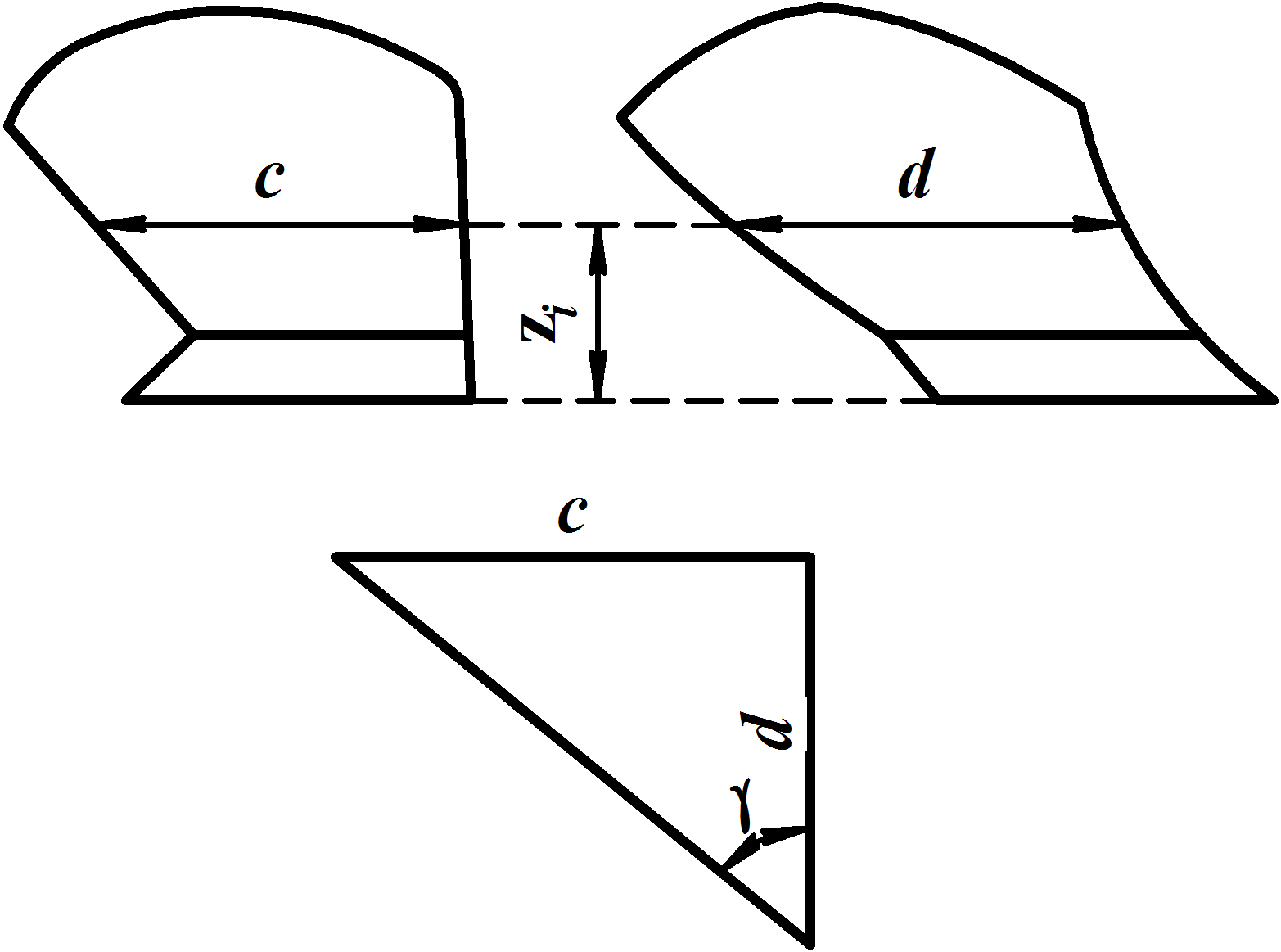

Большинство отвалов, изготавливаемых у нас в стране, относится к группе отвалов с горизонтальными образующими [1,2,4,5]. Рабочая поверхность такого отвала может быть построена перемещением прямолинейной образующей mn (рисунок 1.7) параллельно дну борозды по направляющей кривой СD, расположенной в вертикальной плоскости и перпендикулярной лезвию лемеха.

Рисунок 1.7 - Рабочая поверхность отвала

Рисунок 1.8 - Расположение корпуса плуга на опорной поверхности профилографа при построении кривых изменения угла β

При движении образующей mn по направляющей кривой CD без изменения угла γ между образующей и стенкой борозды (ось ОХ) в горизонтальной плоскости, получается поверхность, называемая цилиндрической. Поверхность, у которой угол γ между образующей и плоскостью стенки борозды (ось ОХ) изменяется в зависимости от высоты расположения над плоскостью дна борозды Z, носит название цилиндроида.

Профилограф предназначен для построения лобовой и продольно-вертикальной проекции отвала плужного корпуса, шаблонов, кривых изменения углов β, α и определения его типа.

Порядок выполнения работы

1. Вычертить лобовой контур и кривые изменения угла β.

Пользуясь нанесенной на столе сеткой, установить корпус плуга так, чтобы полевой обрез был параллелен рейсмусу (рисунок 1.8), а конец крыла отвала на минимальном расстоянии от доски, при котором карандаш будет отмечать точки у левого края листа. При этом носок лемеха должен находиться на пересечении линии сетки. Перемещая доску одной рукой с помощью рукоятки и поджимая к доске штангу рейсмуса другой, установить носок рейсмуса против поперечной черты, над которой расположен носок лемеха и закрепить рамку фиксатором. Подвести наконечник рейсмуса к носку лемеха и отметить точку на бумаге. Затем освободить рамку, переместить в направлении крыла на 100 мм и зафиксировать. Начиная снизу, отметить крайние и несколько промежуточных точек, позволяющих провести кривую изменения угла β. Далее действовать аналогично, пока не будет отмечена последняя точка на крыле отвала. В промежутках между сечениями отмечаются характерные точки: перегибов, изломов, стыков.

2. Построить шаблоны.

Поставить корпус лезвием перпендикулярно к доске (рисунок 1.9) на таком расстоянии от нее, чтобы наиболее удаленные точки на конце крыла отвала не вышли за пределы правой кромки того же листа. Начиная с крыла отвала в плоскостях, отстоящих на 100 мм, отметить точки для шаблонов. Чтобы шаблоны не накладывались один на другой, корпус плуга при каждом последующем профилировании нужно перемещать к доске на 25 мм.

3. Построить

продольную проекцию и кривые изменения

угла

![]() .

.

Прикрепить к доске другой лист бумаги и установить полевой обрез корпуса параллельно доске на одной из линии сетки стола (рисунок 1.10). Отметить крайние и промежуточные точки полевого обреза, а затем сечении через каждые 100 мм в том же порядке, как в п. 1.

Рисунок 1.9 - Расположение корпуса плуга на опорной поверхности профилографа при построении шаблонов

Рисунок 1.10 - Расположение корпуса плуга на опорной поверхности профилографа при построении кривых изменения угла α

Рисунок 1.11 - Схема к определению γ = f (z)

4. Пользуясь чертежными инструментами, вычертить контур отвала, кривые изменения углов β и α и шаблоны. При этом можно использовать цветные карандаши, тушь или пасту.

5. Построить зависимость γ=f(z), используя фронтальную (лобовую) и продольно-вертикальную проекции корпуса. Определение угла γ производить по рисунку 1.11 и формуле

![]()

Значения z принять следующими: 0, 20, 40, 60, 80, 120, 160, 200, 240, 280, 320 (мм) и т.д. до zmax.

Отчет по работе:

1. Теоретическая часть (кратко);

2. Фронтальная проекция корпуса с кривыми изменения углов β, шаблоны;

3. Продольно-вертикальная проекция корпуса с кривыми изменения углов α. График γ=f(z).

Контрольные вопросы

1. Почему поверхность плужного корпуса должна быть линейчатой?

2. Для проектирования, каких рабочих поверхностей плужных корпусов используют цилиндроидальные поверхности?

3. Для проектирования, каких рабочих поверхностей плужных корпусов используют геликоидальные поверхности?

4. В какой плоскости расположена направляющая кривая?

5. В какой проекции рабочей поверхности плужного корпуса вычерчиваются кривые изменения угла ?

6. В какой прекции рабочей поверхности плужного корпуса вычерчиваются кривые изменения угла ?

7. Как определить тип рабочей поверхности плужных корпусов?

8. Какие исходные данные необходимы для проектирования рабочей поверхности плужного корпуса?

работа № 4. Определение рабочего объема высе-вающей катушки и толщины активного слоя

Цель работы. Определить основные показатели работы катушечного высевающего аппарата и выяснить влияние на них длины рабочей части и частоты вращения катушки.

Оборудование и материалы:

1. Лабораторная установка с катушечным высевающим аппаратом и комплектом емкостей для приема и взвешивания зерна (рисунок 1.12);

2. Пурка зерновая;

3. Секундомер;

4. Весы технические;

5. Разновесы;

6. Шаблон для установки длины рабочей части катушки;

7. Ключ гаечный 17×19 мм.

Описание лабораторной установки

Лабораторная установка имеет семенной ящик с двумя катушечными высевающими аппаратами и регулятором высева. Привод высевающих аппаратов осуществляется от электродвигателя через редуктор и коробку переменных передач. Имеется счетчик числа оборотов катушки высевающего аппарата, снабженный конечным выключателем. Отключение установки осуществляется автоматически после того, как катушка сделает 20 оборотов.

Теоретическая часть

Объем Vо семян, поступающий из высевающего аппарата за один оборот катушки, называется рабочим объемом. Он состоит из объема Vж семян, выброшенных желобками катушки, и объема Vак, прошедших через активный слой [1,2,4,5].

Объем рабочей части желобков катушки может быть вычислен. Что же касается объема Vак семян и толщины активного слоя Со, то они находятся только опытным путем. Определение рабочего объема и толщины активного слоя является частью общего исследования высева семян катушкой, имеющего целью определение основных параметров аппарата и усовершенствование его. По известному рабочему объему катушки может быть найдено передаточное число от ходового колеса к валику высевающих аппаратов. Определив толщину активного слоя, можно установить рациональные формы и размеры корпуса высевающего аппарата. Экспериментальное определение рабочего объема катушки производится следующим образом. Семена,

Рисунок 1.12 - Лабораторная установка для определения рабочего объема высевающей катушки и толщины активного слоя семян

выброшенные за 20 (или иное число) оборотов катушки, взвешиваются; определяется частное от деления массы G выброшенных семян к числу оборотов n

![]() (1.27)

(1.27)

где n

- число оборотов катушки, равное 20;

![]() -

объемная масса семян кг/м3.

-

объемная масса семян кг/м3.

Если из рабочего объема катушки вычесть объем работающей части желобков, то получим объем активного слоя:

![]()

Допуская, что скорость движения семян в активном слое равна линейной скорости выступов катушки, находим условную толщину Су активного слоя:

![]() (1.28)

(1.28)

где dн – наружный диаметр катушки; lраб – длина рабочей части катушки.

К определению толщины Со действительного активного слоя можно подойти следующим образом.

Закономерность изменения скорости движения семян в активном слое может быть выражена зависимостью[6]:

![]() (1.29)

(1.29)

![]() (1.30)

(1.30)

где Wх – скорость семян, отстоящих в радиальном направлении от поверхности катушки на расстоянии х; Со – искомая толщина активного слоя; n – частота вращения вала катушки, мин-1.

Скорость семян в активном слое

(1.31)

(1.31)

тогда

![]() (1.32)

(1.32)

Так как

![]() то

то

![]()

По экспериментальным данным значения показателя m можно принимать равным: для пшеницы 2,6; для овса 2,5; для ячменя 2,6.

Рабочий объем катушки и толщина активного слоя изменяются с изменением длины рабочей части катушки lраб и частоты ее вращения n. Характер зависимости величин V0 и C0 от lраб и n может быть установлен только опытным путем.

Порядок выполнения работы

1. Определить объемную массу семян с помощью литровой пурки в следующей последовательности. Выверить весы пурки: мерник с грузом, подвешенный к коромыслу весов, должен уравновешиваться чашкой. Добившись равновесия, снимают мерник, вынимают груз и устанавливают мерник в кольцевую обойму на ящике. В щель мерника со стороны, отмеченной стрелкой, вдвигают нож, располагая его номером на рукоятке вверх. На нож кладут груз. Сверху мерника устанавливают наполнитель, а на него цилиндр, который предварительно заполняют зерном до уровня, отмеченного чертой (на 10 мм ниже края). После этого легким нажимом на рычажок замка открывают заслонку насыпного цилиндра, а когда все зерно пересыпается в наполнитель, быстрым и плавным движением вынимают нож из щели мерника. Груз, падая вместе с зерном, вытесняет из мерника воздух через отверстия в его дне.

Вдвинув быстрым и плавным движением нож обратно в щель, снимают сначала насыпной цилиндр, затем мерник с наполнителем и высыпают излишки зерна оставшиеся сверху ножа. Вынув нож из щели мерника, взвешивают мерник с зерном с точностью до 510-4 кг. Закончив взвешивание, повторяют операции определения объемной массы еще два раза. За объемную массу принимается среднее из трех показаний, причем отдельные показания не должны отличаться от среднего арифметического более чем на + 2,510-3 кг для пшеницы, ржи и ячменя. Результаты записываются в таблицу 1.2.

Таблица 1.2 - Результаты опытов по определению объемной массы семян

№№ опыта |

Масса зерна в мерниках, кг |

Средняя объемная γ масса, кг/м3 |

Примечание |

1 2 3 |

|

|

|

2. Определить объем Vж желобков катушки. Объем желобков можно определить тремя способами. Наиболее простой и применяемый состоит в следующем. Объем желобков катушки равен произведению площади поперечного сечения желобков fж на длину рабочей части катушки:

![]() (1.33)

(1.33)

Площадь поперечного сечения желобков равна:

![]() (1.34)

(1.34)

Площадь торцевой поверхности катушки Fк находится планиметрированием отпечатка контура катушки. Для катушки установки Fк = 137,810-3 м2; d = 50 мм.

3. Произвести высев при разной длине катушки (lраб = 10; 15; 20; 25; 30 мм) и постоянной частоте вращения n = 20 мин-1 (4-я передача).

Установку рабочей длины катушки производить по шаблону. Опыты для каждого режима проводить в трехкратной повторности.

Включить двигатель, после проворачивания катушки на 20 оборотов отсечь струю дополнительной коробкой и выключить электродвигатель.

Взвесить семена на технических весах с применением ящичка, вес которого известен. Длительность высева фиксируется по секундомеру. Результаты опытов вносятся в таблицу 1.3.

Таблица 1.3 - Результаты опытов по определению объемной массы семян

№ опыта |

Длина рабочей части катушки lраб, мм |

№ повторности |

Продолжительность опыта t, с |

Масса семян выброшенных за 20 оборотов G, кг |

Среднее значенние массы выброшенных семян,

|

1 |

10 |

1 2 3 |

|

|

|

2 |

15 |

1 2 3 |

|

|

|

и т.д. |

|||||

5 |

30 |

1 2 3 |

|

|

|

4. Провести опыты при постоянной длине катушки (20…25 мм) разной частоте вращения (четыре передачи). Результаты наблюдений занести в таблицу 1.4.

Таблица 1.4 - Опытные данные

№ опыта |

№№ повторности |

Продолжительность опыта t, с |

Среднее значение продолжительности опыта,

|

Частота вращения катушки,

мин-1 |

Масса семян выброшенных за 20 оборотов Gi, кг |

Среднее значение массы семян, выброшенных за три повторности, кг |

6 |

|

|

|

|

|

|

7 |

|

|

|

|

|

|

8 |

|

|

|

|

|

|

9 |

|

|

|

|

|

|

По результатам обработки опытных данных (таблица 1.5) построить зависимости: V0=f1(lраб); V0=f2(n); С0=f3(lраб); С0=fn(n).

Таблица 1.5 - Результаты обработки опытных данных

№ опыта |

Длина рабочей части lраб, мм |

Частота вращения n, мин-1 |

Рабочий объем Vо, м3 |

Объем желобков Vж, м3 |

Объем активного слоя Vак, м3 |

Условная толщина активного слоя Су, мм |

Действительная толщина активного слоя Cо, мм |

n = const |

|||||||

1 |

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

lраб = const |

|||||||

6 |

|

|

|

|

|

|

|

7 |

|

|

|

|

|

|

|

8 |

|

|

|

|

|

|

|

9 |

|

|

|

|

|

|

|

Отчет по работе:

1. Теоретическая часть (кратко);

2. Таблицы опытных и расчетных данных;

3. Графики зависимостей: V0=f1(lраб); V0=f2(n); С0=f3(lраб); С0=f4(n);

4. Выводы.

Контрольные вопросы

Что называется рабочим объемом катушки?

Как определяется рабочий объем катушки?

Как определяется приведенная толщина активного слоя семян?

Какими способами можно определить объем желобков катушки?

Как определяется объемная масса семян?

Для чего нужны графики зависимостей V0=f1(lраб); V0=f2(n); С0=f3(lраб); С0=f4(n).

Как можно регулировать норму высева семян на данной лабораторной установке?

работа № 5. Определение параметров и

режимов работы мотовила

Цель работы. Определить опытным путем кинематический показатель режима работы мотовила. Проанализировать влияние различных параметров на коэффициент полезного воздействия мотовила на стебли.

Оборудование и материалы:

1. Лабораторная установка по определению параметров и режимов работы мотовила (рисунок 1.13);

2. Рулетка;

3. Секундомер;

4. Карандаши;

5. Нож перочинный;

6. Резинка карандашная;

7. Обтирочный материал.

Описание лабораторной установки

Лабораторная установка имеет направляющую, по которой движется каретка, с прикрепленным к ней мотовилом. Привод мотовила осуществляется от однофазного двигателя переменного тока с частотой вращения n=30 мин-1. Четырехпланчатое мотовило радиусом 180 мм имеет закрепленные карандаши, которые при движении оси мотовила записывают траектории движения планок на неподвижном экране.

Для привода каретки применен двигатель постоянного тока, частоту вращения которого можно регулировать, изменяя напряжение питания. Ход каретки ограничивается конечными выключателями.

Теоретическая часть

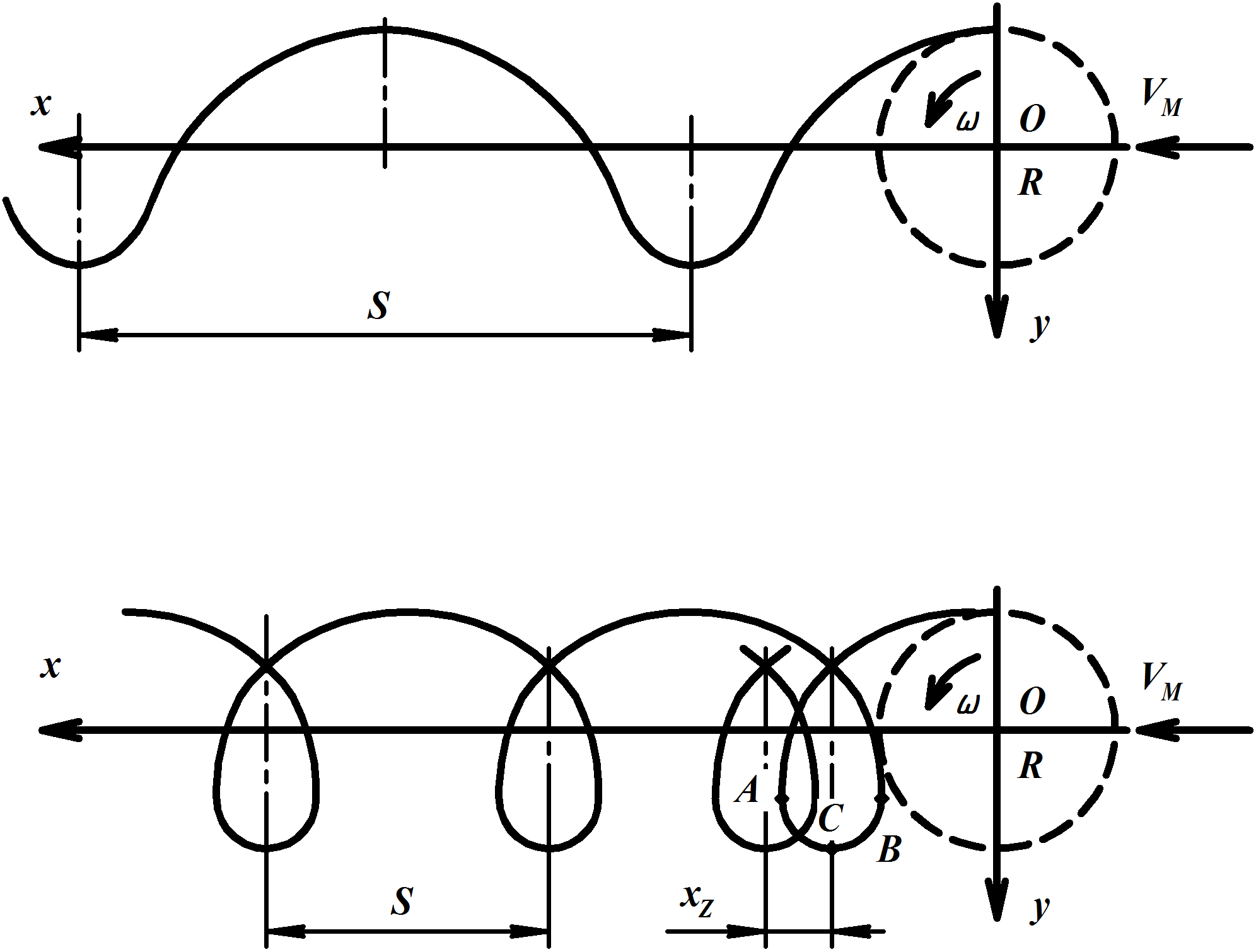

Мотовило подводит стебли к режущему аппарату, удерживает их в период среза и передает на транспортирующие устройства или к рабочим органам. При работе мотовило перемещается по полю со скоростью υм (переносное движение) и вращается относительно своей оси с угловой скоростью ω (относительное движение). Траекторией в абсолютном движении планки является циклоида. Форма циклоиды зависит от величины кинематического показателя [2,4,5,6]

![]() (1.35)

(1.35)

где R – радиус мотовила, м.

Рисунок 1.13 - Лабораторная установка для определения параметров и режимов работы мотовила

Траектория движения планки мотовила описывается уравнениями [2,4,5]:

![]() (1.36)

(1.36)

При λ<1 (рисунок 1.14) траектория движения планки мотовила – укороченная циклоида, а при λ>1 (рисунок 1.15) – удлиненная циклоида.

В первом случае (λ<1) мотовило неработоспособно. Во втором случае (λ>1) на участке петли ABC проекция абсолютного движения конца планки на ось Х направлена в сторону, противоположную движению машины. Обычно λ находится в пределах 1,4…1.9.

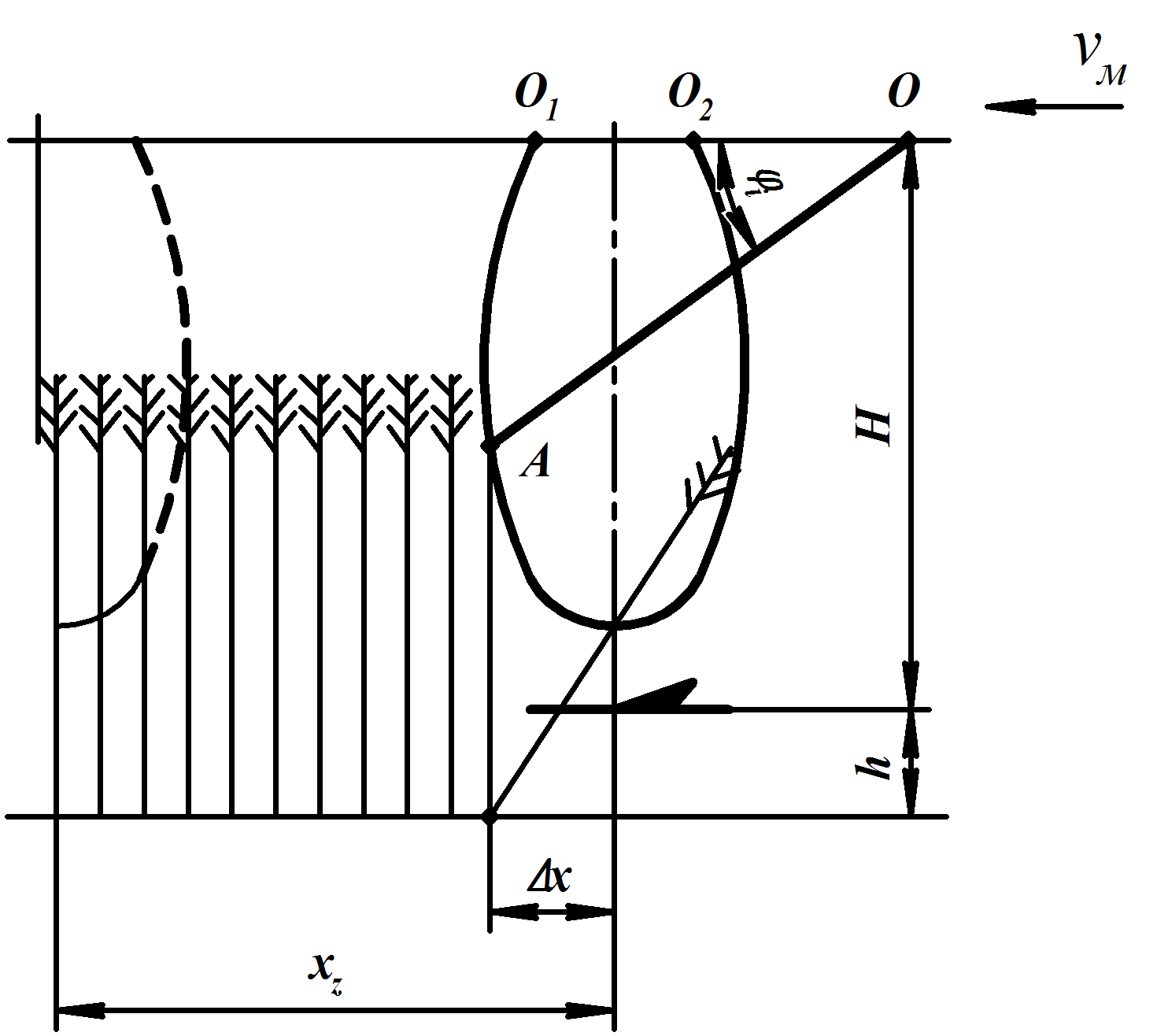

Если пренебречь взаимодействием стеблей между собой и их изгибом при наклоне, то показатель η совместной работы мотовила с ножом при нормальной установке (где η – коэффициент полезного воздействия мотовила) равен отношению ширины пучка ΔХ к шагу мотовила Хz (рисунок 1.16)

![]() (1.37)

(1.37)

или

![]() (1.38)

(1.38)

Рисунок 1.14 –

Траектория движения планки мотовила

при λ <

1

Рисунок 1.15 - Траектория движения планки мотовила при λ > 1

Рисунок 1.16 - Схема к определению коэффициента полезного воздействия мотовила на стебли

где

![]()

Порядок выполнения работы

1. Подключить лабораторную установку к сети питания.

2. Отвести мотовило от экрана и прокатить каретку несколько раз из одного крайнего положения в другое при напряжении питания двигателя привода каретки 27 В. Замерить путь 1 между крайними положениями оси мотовила.

4. В промежуточном положении каретки включить только двигатель привода оси мотовила и замерить частоту его вращения n.

5. Переместив каретку в крайнее правое положение, приблизить мотовило к экрану, установить напряжение питания двигателя привода каретки 28 В; 30 В; 32 В; 34 В; 36 В и включить в работу установку. При этом измерить время t движения каретки из одного крайнего положения в другое.

6. Измерить параметры вычерченных на экране циклоид и средние значения параметров занести в таблицу 1.6.

Таблица 1.6 - Опытные данные

№ опыта |

Напряжение питания двигателя каретки, В |

Время движения мотовила, t, с |

Ширина пучка стеблей при нормальной установке ΔХ, м |

Средний шаг мотовила, Хz, м |

1 2 3 4 5 |

|

|

|

|

Экспериментальная установка имеет параметры:

Радиус мотовила R = 0,18 м;

Перемещение оси мотовила l = 2,32 м;

Частота вращения мотовила n = 30 мин-1

7. Полученные опытные данные обработать и внести в таблицу 1.7.

8. Построить графики η = f (λ) исходя из опытных данных и результатов расчета.

Таблица 1.7 - Результаты обработки опытных данных

№ опыта |

|

|

ωR,

|

|

|

|

1 2 3 4 5 |

|

|

|

|

|

|

Отчет по работе:

1. Теоретическая часть (кратко);

2. Таблицы опытных и расчетных данных;

3. Графики η = f (λ);

4. Выводы.

Контрольные вопросы

1.Что представляет собой кинематический показатель режима работы мотовила?

2. Как определяется шаг мотовила?

3. Как определяется ширина пучка стеблей?

4. Почему при <1 мотовило неработоспособно?

5. Почему для работоспособности мотовила необходимо, чтобы >1?

6. Как определяется коэффициент полезного воздействия мотовила?

7. Определите абсолютную скорость движения точки планки мотовила.

Какое расположение вала мотовила относительно линии действия режущего аппарата называется нормально установленной?

В каких случаях вал мотовила выносят вперед относительно режущего аппарата?

работа № 6. Определение линейных размеров семян

Цель работы. Построение вариационных кривых изменения линейных размеров семян.

Оборудование и материалы:

1. Решетный классификатор РКФ-1 (рисунок 1.17);

2. Семена пшеницы;

3. Автотрансформатор (ЛАТР-2).

Описание лабораторной установки

Вибрационный решетный классификатор РКФ-1 предназначен для анализа размеров и характеристики выравненности семян сельскохозяйственных культур по ширине и толщине при помощи набора решет. Классификатор РКФ-1 можно использовать также для подбора решет к зерноочистительным машинам.

Прибор смонтирован на основании и состоит: из электромагнита, якорь которого жестко соединен с нижним диском; трех спиральных пружин и верхнего диска; набора лабораторных решет, установленных на нижний диск и прижатых верхним диском рукояткой с эксцентриком. Решета приводятся в колебательное движение электромагнитом и якорем. Амплитуда колебаний изменяется подбором напряжения питания обмотки электромагнита. Для этого питание осуществляется через автотрансформатор (ЛАТР-2).

Теоретическая часть

Для определения возможности разделения исходного зернового материала необходимо провести массовые измерения семян и обработать полученные данные методами вариационной статистики [1,2,4,5].

1. От исходного материала отбирают определенное количество N семян изучаемой культуры.

2. Проводят измерение изучаемого признака у всех N зерен.

3. Устанавливают максимальное Хmax и минимальное Хmin значения изучаемого признака.

4. Выбирают величину классового промежутка λ. Обычно при измерении толщины и ширины семян зерновых колосовых принимают λ = 0,2 мм, а при измерениях их длины λ = 0,4 мм.

5. Определяют число классов по формуле

![]() (1.39)

(1.39)

6. Устанавливают границы классов

Хmin, Хmin+λ, Хmin+2λ, …, Хmax. (1.40)

Рисунок 1.17 - Лабораторная установка для определения линейных размеров семян

7. Подсчитывают частоты (количество зерен m, относящихся к каждому классу). По этим данным строят вариационную кривую, где по оси ординат – число случаев в каждом классе.

Для сопоставления вариационных рядов необходимо определить:

Среднюю величину изучаемого признака или среднее арифметическое

(1.41)

(1.41)

где N – общее число вариантов.

2. Среднеквадратическое отклонение

![]() (1.42)

(1.42)

где

![]()

Величина σ

характеризует

разбросанность вариационного ряда и

будет тем больше, чем больше разность

Хmax–Хmin.

Примерно 99,7 % всего количества семян

заключено в пределах от

![]() до

до

![]() .

.

3. Коэффициент изменчивости (коэффициент вариации)

![]() (1.43)

(1.43)

Коэффициент вариации дает возможность сравнить изменчивость различных признаков.

Порядок выполнения работы

1. Отобрать методом средней пробы 1000 зерен.

2. Собрать решета по возрастающим размерам.

3. Высыпать отобранную порцию семян на верхнее решето, вставить комплект решет в классификатор и прижать его.

4. Включить классификатор в электросеть, перевести включатель в положение «вкл», плавно повернуть регулятор автотрансформатора до получения устойчивых колебаний.

5. Через минуту классификатор выключить.

6. Освободить зажим, вынуть решета и разобрать их.

7. Подсчитать количество зерен на каждом решете, полученные цифры занести в таблицу 1.8.

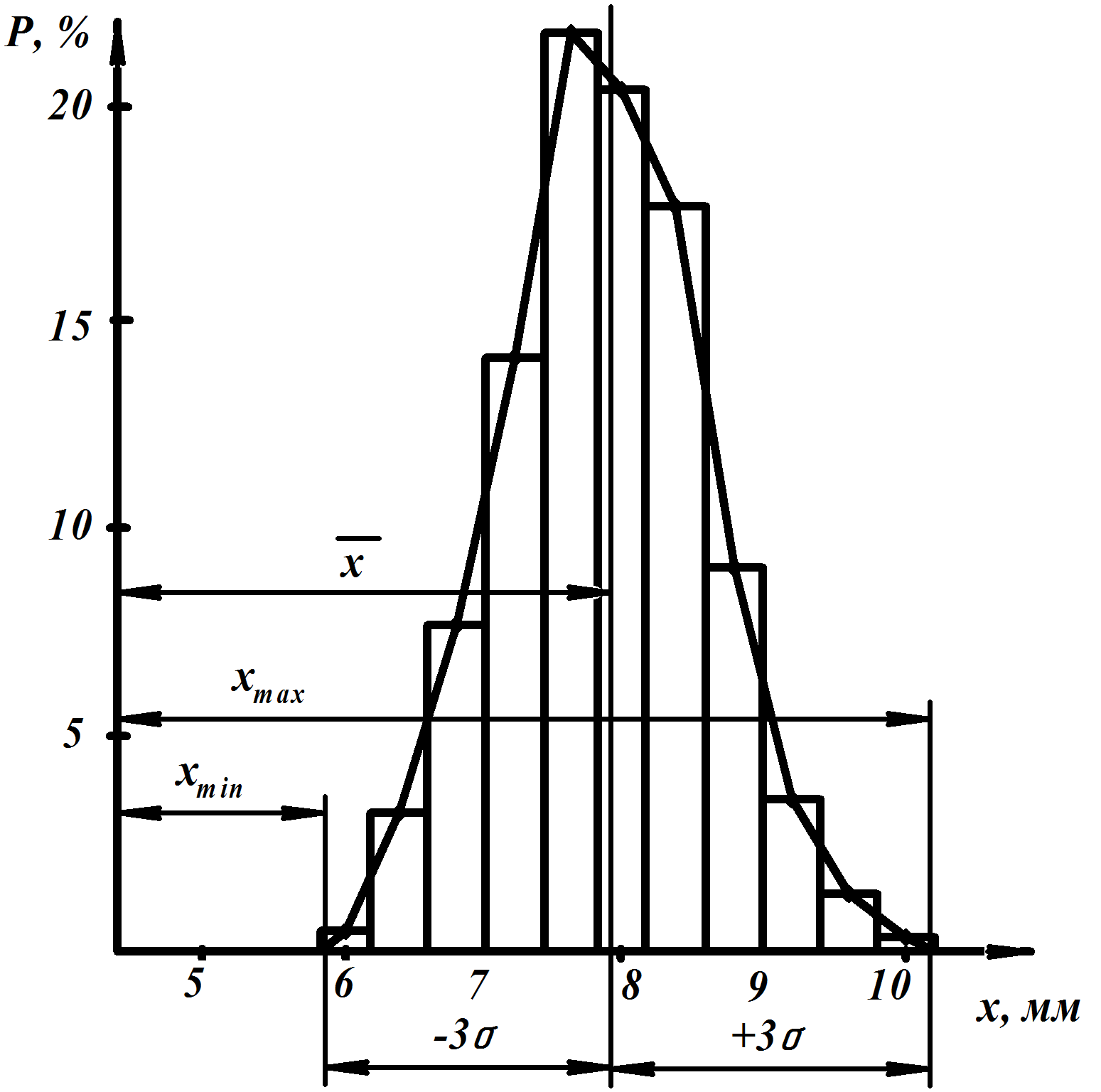

В лабораторной работе производится аналогичный расчет для зерен пшеницы по толщине. По результатам расчета строится вариационная кривая (рисунок 1.18).

Таблица 1.8 - Пример расчета статистических показателей для зерен ржи «Вятка» по длине

Показатели |

№ класса |

||||||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

Границы класса, мм |

5,8 6,2 6,6 7,0 7,4 7,8 8,2 8,6 9,0 9,4 9,8 10,2 |

||||||||||

Средняя длина семян в классе Хi, мм |

6,0 |

6,4 |

6,8 |

7,2 |

7,6 |

8,0 |

8,4 |

8,8 |

9,2 |

9,6 |

10,0 |

Частота повторения mi, шт р, % |

3 0,6 |

16 3,2 |

38 7,6 |

74 14,4 |

107 21,4 |

101 20,2 |

90 18 |

46 9,2 |

17 3,4 |

8 1,6 |

2 0,4 |

miХi |

18,0 |

102,4 |

258,4 |

518,4 |

813,2 |

808 |

756 |

404,8 |

156,4 |

76,8 |

20,0 |

Средняя длина зерен, мм |

|

||||||||||

|

-1,86 |

-1,46 |

-1,07 |

-0,66 |

-0,26 |

0,13 |

0,53 |

0,93 |

1,33 |

1,74 |

2,13 |

|

3,48 |

2,15 |

1,07 |

0,44 |

0,07 |

0,02 |

0,29 |

0,87 |

1,78 |

3,01 |

4,56 |

|

10,4 |

34,4 |

40,7 |

31,7 |

7,5 |

1,8 |

25,7 |

40,2 |

30,2 |

24,1 |

9,1 |

Средне- квадратическое отклонение |

|

||||||||||

Коэффициент вариации |

|

||||||||||

Рисунок 1.18 - Вариационная кривая распределения семян ржи "Вятка" по длине

Отчет по работе:

1. Теоретическая часть (кратко);

2. Таблицы опытных и расчетных данных;

3. Вариационная кривая;

4. Выводы.

Контрольные вопросы

1. Что называется классовым промежутком ?

2. Как определяется частота m?

3. Что называется модой?

4. Что называется медианой?

5. Как строится вариационная кривая?

6. Для чего нужны корреляционные таблицы?

7. Как определяют среднее арифметическое, среднеквадратическое отклонение и коэффициент вариации?

работа № 7. Построение вариационных кривых

скоростей витания семян

Цель работы. Изучить методы определения скоростей витания семян на парусном классификаторе. Научиться строить и анализировать вариационные кривые семян по скорости витания.

Оборудование и материалы:

1. Воздушный классификатор К-293 «Petkus» (рисунок 1.19);

2. Пневмоклассификатор;

3. Пылесос;

4. Трубка Пито;

5. Микроманометр;

6. Семена пшеницы или других культур.

Описание лабораторной установки

Парусный классификатор (К-293 «Petkus») состоит из аэродинамической прозрачной трубы, загрузочного бункера, вибрационного питателя, вентилятора, циклона, ротаметра с коническими грузами внутри, фильтра. Привод вентилятора осуществляется от электродвигателя. При включении вентилятор создает в аэродинамической трубе поток воздуха постоянной скорости. Подаваемый питателем зерновой материал поступает в аэродинамическую трубу. Легкие семена увлекаются воздушным потоком и попадают в сборник циклона, а тяжелые падают вниз. Воздух, освобожденный от взвешенных в нем частиц, нагнетается вентилятором через фильтр в ротаметр и выходит наружу через дроссельные отверстия. Скорость воздушного потока измеряется с помощью ротаметра и регулируется рукоятками, расположенными в его верхней части. Скорость подачи зернового материала регулируется рукояткой, расположенной на выносном пульте управления.

Пневмоклассификатор для длительного воздействия воздушного потока состоит из прозрачного циклона и встроенной в него герметично аэродинамической трубы. В нижней их части установлены подпружиненные стаканы. Для замера скорости воздушного потока в верхней части аэродинамической трубы установлен наконечник трубки Пито. Трубка Пито гибкими шлангами соединяется с микромонометром, а циклон с пылесосом. Зерновой материал загружается в сетчатый стакан аэродинамической трубы. При включении пылесоса в ней создается поток воздуха, который увлекает за собой в циклон более легкое зерно. Зерно, попавшее в циклон, в результате уменьшения в нем скорости воздушного потока падает вниз в приемный стакан.

Рисунок 1.19 – Воздушный сепаратор К-293 "Петкус"

Теоретическая часть

Если частицы поместить в воздушный поток, то на нее будет действовать сила [1,2,5,6,8]

![]() (1.44)

(1.44)

где k – коэффициент сопротивления; ρ – плотность воздуха, кг/м3; F - миделево сечение, м2; U – относительная скорость воздушного потока, м/с.

Коэффициент парусности kп определяется по формуле

![]() (1.45)

(1.45)

где m - масса частицы, кг.

Ввиду неопределенности миделевого сечения для большинства семян и сложности методов определения коэффициента сопротивления k, на практике коэффициент парусности определяют по критической скорости Uкр (скорости витания). Под скоростью витания понимают скорость воздушного потока, при котором частица находится во взвешенном состоянии.

В этом случае R=mg, следовательно

![]() (1.46)

(1.46)

Величину критической скорости можно определить на парусном классификаторе.

Исследованиями доказано, что вынос во времени сепарируемых частиц из взвешенного слоя до определенного момента происходит по экспоненциальной зависимости:

![]() (1.47)

(1.47)

где G – выход легкого компонента, кг; G0 – масса легкого компонента в исходном материале, кг; μ – коэффициент сепарации, 1/сек; t – время сепарации, с.

Анализ этого уравнения показывает, что выход легкого компонента тем больше, чем дольше воздушный поток воздействует на смесь.

Поэтому при построении вариационных кривых следует учитывать экспозицию. Она должна быть такой, чтобы процесс выноса частиц при данной скорости потока заканчивался полностью. Без соблюдения этого условия трудно получить сопоставимые результаты.

В практических условиях (на машинах) процесс разделения происходит в очень короткие промежутки времени и не заканчивается согласно приведенной выше зависимости. На этом основании и показатели разделения будут в какой-то мере отличаться от зависимости (1.47).

Работой предусматривается произвести разделение, как при длительном, так и при кратковременном воздействии воздушного потока одной и той же порции семян с тем, чтобы на основании опытных данных можно было дать сравнительную оценку.

Порядок выполнения работы

А) длительное воздействие воздушного потока

1. Пробу из ста зерен пшеницы вложить в сетчатый стакан, вставить стакан под воздушный канал.

2. Установить микроманометр по уровню и подключить его к трубке Пито для замера скоростного напора ((+) к центральному отверстию, (–) к боковым отверстиям); поставить наклон трубки микроманометра на К=0,2, предварительно установив показание шкалы на 0.

3. Подключить классификатор к всасывающему патрубку пылесоса; открыть вентиль классификатора на подсос воздуха.

4. Установить под циклон глухой стаканчик для сбора семян.

5. Подготовить таблицу опытных данных по форме (таблица 1.9).

Таблица 1.9 - Опытные и расчетные данные

Показатели |

№ класса |

|||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Границы класса, м/с |

5,0 - 5,5 - 6,0 - 6,5 - 7,0 - 7,5 - 8,0 - 8,5 - 9,0 |

|||||||

Среднее значение класса, li, м/с |

5,25 |

5,75 |

6,25 |

6,75 |

7,25 |

7,75 |

8,25 |

8,75 |

Показания микроманометра, мм вод. ст. при К=0,2 |

7,8 - 9,4 - 11,25 - 13,2 - 15,2 - 17,6 - 20,0 - 22,6 - 25,3 |

|||||||

Частота повторения ni, шт. р, % |

|

|

|

|

|

|

|

|

nili |

|

|

|

|

|

|

|

|

Отклонение, αi |

-… |

-… |

-… |

-… |

0 |

+… |

+… |

+… |

αi ni |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6. Включить пылесос и плавным поворотом вентиля довести показание на шкале трубке микроманометра до деления 9,4; выдержав экспозицию в 3 мин снять стаканчик из-под циклона, сосчитать вынесенные семена и занести в строку «частота» в классовый промежуток 5–5,5 по скорости. Вынесенные семена отложить отдельно, вставить пустой стаканчик под циклон и плавным поворотом вентиля довести скорость потока до 6 м/с (11,25 мм вод. ст.); после 3-минутной выдержки произвести подсчет. Работу продолжить, пока не будут вынесены все семена.

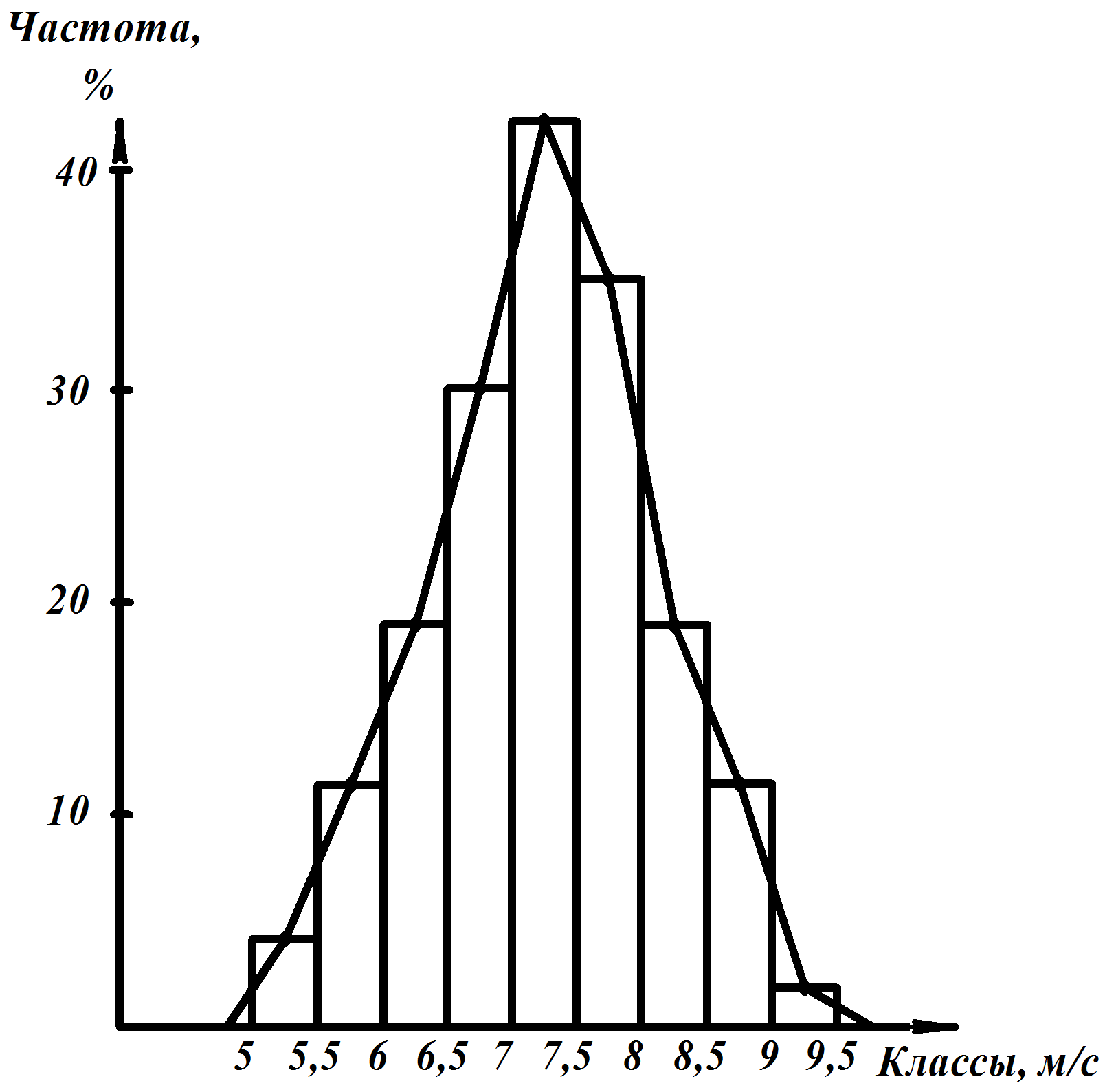

7. На основании опытных данных построить гистограмму и вариационную кривую (рисунок 1.20).

8. Отметить в верхней части гистограммы абсциссы среднего значения каждого класса и построить вариационную кривую, соединить указанные точки прямыми линиями.

9. Определить среднюю величину ряда по формуле:

![]() (1.48)

(1.48)

где l1, l2, …, lm – среднее значение класса; n1, n2, …, nm – частота; N – количество зерен в пробе (100).

Рисунок 1.20 - Гистограмма и вариационная кривая

10. Определить среднее отклонение и среднеквадратическое отклонение. Для этого полученный выше ряд представляется в виде отклонений значений класса от среднеарифметического αi=li–M.

Среднее отклонение:

![]()

Среднеквадратическое отклонение:

![]() (1.49)

(1.49)

Б) Кратковременное воздействие воздушного потока

Ту же пробу семян из 100 зерен разделить на классы с такими же классовыми промежутками при кратковременном воздействии воздушного потока на воздушном сепараторе К-293.

1. Включить сепаратор.

2. При установившихся оборотах вентилятора установить нужную скорость воздушного потока по показанию ротаметра, начиная с меньшей скорости (таблица опытных данных).

3. Включить вибратор питателя на малую подачу.

4. Подставить сборник под воздушный канал.

5. Засыпать навеску в питатель.

6. После освобождения питателя вынуть сборник из-под циклона, высыпать семена, сосчитать и занести цифру в соответствующий класс таблицы опытных данных, а сборник поставить на место, следя за герметизацией его с циклоном.

При последующих пропусках в питатель засыпаются семена, оставшиеся под воздушным каналом. Операции повторяются до тех пор, пока все семена будут вынесены в циклон.

Обработка данных производится так же, как и в первой части работы. Вариационные кривые по первой и второй частям строятся на одних осях координат.

Таблица 1.10 - Опытные и расчетные данные

Показатели |

N класса |

||||||||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

Границы класса, м/с |

6,0 - 6,5 - 7,0 - 7,5 - 8,0 - 8,5 - 9,0 - 9,5 - 10,0 - 10,5 - 11,0 - 11,5 - 12,0 |

||||||||||||

Среднее значение класса li, м/с |

6,25 |

6,75 |

7,25 |

7,75 |

8,25 |

8,75 |

9,25 |

9,75 |

10,25 |

10,75 |

11,25 |

11,75 |

12,25 |

Показания ротаметра, м3/ч |

42,5 - 47 -51,5 - 55 - 59 - 63 - 67,5 - 72 - 76 - 80 - 84 - 88,5 - 92,5 |

||||||||||||

Частота повторения ni, шт. р, % |

|

|

|

|

|

|

|

|

|

|

|

|

|

nili |

|

|

|

|

|

|

|

|

|

|

|

|

|

Отклонение, αi |

|

|

|

|

|

|

|

|

|

|

|

|

|

αi ni |

|

|

|

|

|

|

|

|

|

|

|

|

|

αi2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

αi2 ni |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Отчет по работе:

1. Теоретическая часть (кратко);

2. Таблицы опытных и расчетных данных;

3. Гистограммы и вариационные кривые;

4. Расчеты средних значений и среднеквадратических отклонений;

5. Выводы.

Контрольные вопросы

Что понимают под аэродинамическими свойствами семян?

Что называется коэффицентом парусности?

Объяснить, почему миделево сечение для тел неправильной формы является переменным?

Обосновать, для каких тел миделево сечение постоянное?

Как строятся гистограмма и вариацонная кривая?

Как определяется критическая скорость семян?

7. Как определяют среднее арифметическое, среднеквадратическое отклонение и коэффициент вариации?

работа № 8. Снятие характеристик вентилятора

Цель работы. Получить характеристики вентилятора.

Оборудование и материалы:

1. Лабораторная установка;

2. Аэродинамическая труба;

3. Микроманометр;

4. Тахометр;

5. Секундомер;

6. Мерительный инструмент.

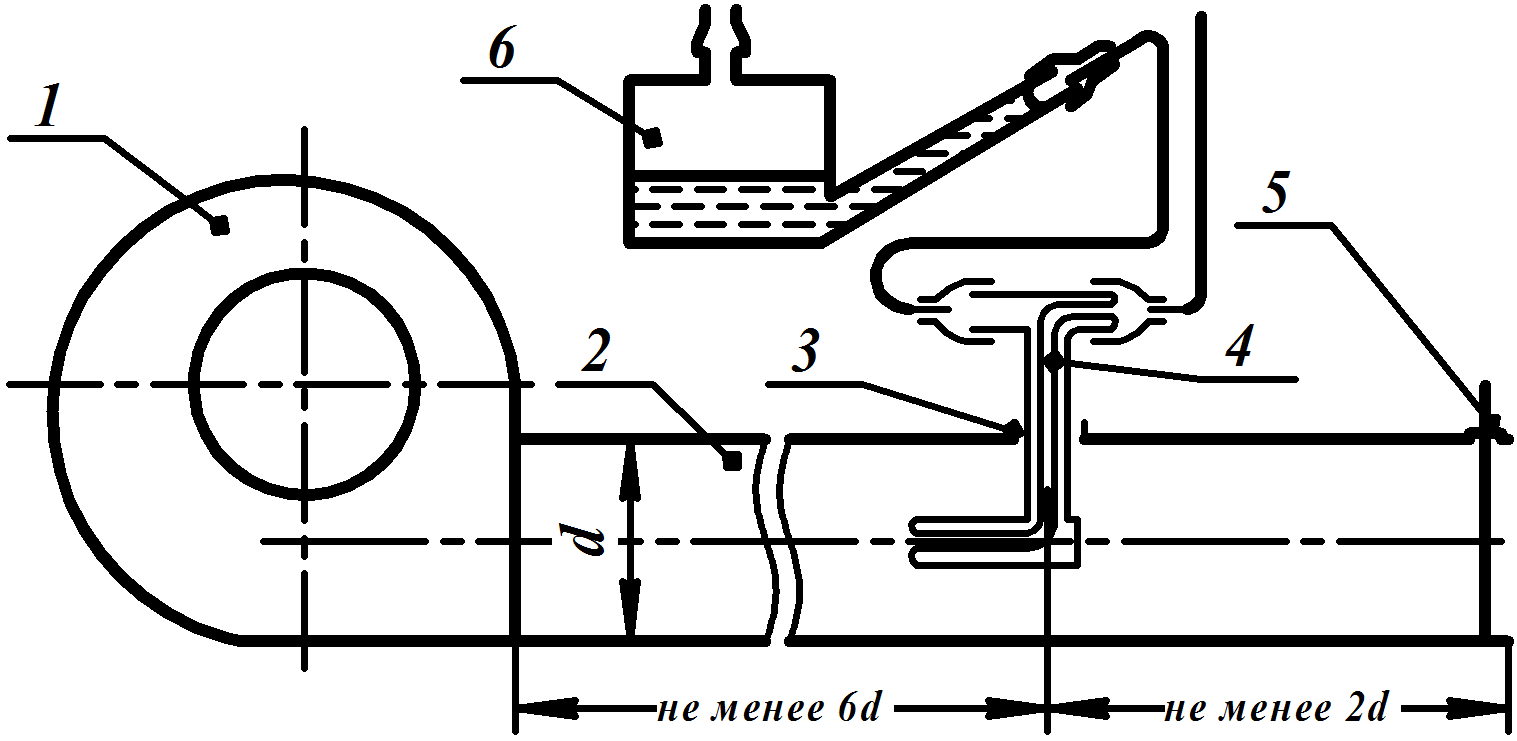

Описание лабораторной установки

Лабораторная установка (рисунок 1.21) состоит из испытуемого вентилятора 1, воздухопроводной трубы 2 и электродвигателя, которые установлены на общей раме. В воздухопроводной трубе имеется направляющая, по которой вдвигается одна из сменных дросселирующих заслонок 5 (5 сменных дросселирующих диафрагм). Труба 2 оборудована установочной рамкой 3 для быстрой установки и закрепления аэродинамической трубки 4 в нужной точке поперечного сечения. Длина воздухопроводной трубы подобрана с учетом того, что измерение динамического напора следует производить в сечении, отстоящем от выходного отверстия вентилятора на расстоянии на менее 6 d трубы и от конца на расстоянии не менее 2 d.

Если поток в воздухопроводе достаточно выровнен, то в этом же сечении можно измерять полное и статическое давления. В случаях значительной неравномерности воздушного потока в воздухопроводную трубу устанавливается выравнивающая решетка, статический напор измеряется перед решеткой.

Для измерения напоров применяются аэродинамические трубки ПИТО 6, ПРАНДТЛЯ, ЦАГИ или гидростатический микроманометр 6.

Измерение частоты вращения вала вентилятора производится тахометром или тахографом, потребляемой мощности – ваттметром.

Теоретическая часть

Количество воздуха, выходящего из вентилятора и подаваемого им в сеть, называется производительностью или расходом воздуха вентилятора. Если вентилятор работает с постоянной частотой вращения, то производительность (или расход) его уменьшается с увеличением сопротивления сети [1,2,4,5,6,8].

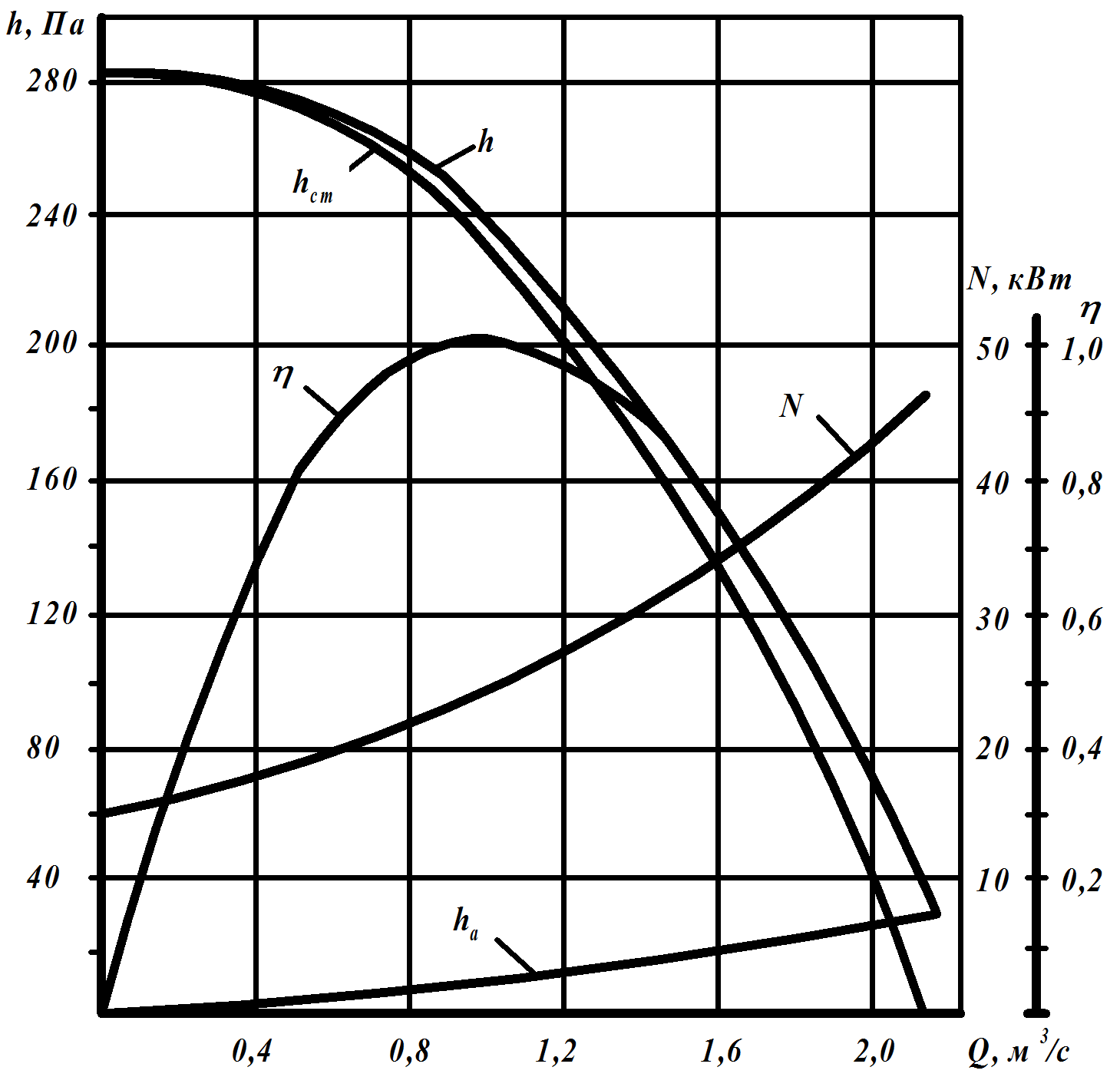

Рисунок 1.21 - Схема лабораторной установки

Сопротивления сети могут быть заменены сопротивлением заслонки или шибера в выходном отверстии воздухопровода. Зависимость статического hст и полного h давлений и коэффициента полезного действия от количества подаваемого воздуха Q, представленная графиком, называется размерной характеристикой вентилятора. Характеристики вентиляторов не могут быть построены расчетным путем, их получают в результате лабораторных испытаний вентиляторов (рисунок 1.22).

Имея размерные характеристики ряда вентиляторов, можно подобрать вентилятор, удовлетворяющий требованиям по расходу воздуха, полного и статического давлений и коэффициенту полезного действия.

На основе размерной характеристики можно расчетом получить безразмерную характеристику, которая представляет собой зависимость безразмерных коэффициентов - относительных величин. Она действительна для всех вентиляторов, геометрически подобных испытывавшемуся, но отличающихся размерами и производительностью. Это делает возможным выполнение расчетов по подбору или определению размеров любого из серии подобных вентиляторов на основе одной характеристики.

Безразмерные характеристики строят по методам ЦАГИ или акад. В.П.Горячкина.

При построении

характеристики вентилятора методом

ЦАГИ по оси абсцисс откладывают значение

коэффициента производительности

![]() ,

а по оси ординат – значение коэффициентов

полного напора

,

а по оси ординат – значение коэффициентов

полного напора

![]() ,

статического напора

,

статического напора

![]() ,

величину потребной мощности

,

величину потребной мощности

![]() ,

КПД по полному

,

КПД по полному

![]() и статическому

и статическому

![]() напорам.

напорам.

Коэффициенты определяются по следующим формулам:

1. Коэффициент производительности:

![]() (1.50)

(1.50)

где

![]() – площадь поперечного сечения крылача

вентилятора в м2;

– площадь поперечного сечения крылача

вентилятора в м2;

![]() – окружная скорость наружной кромки

лопасти крылача;

– окружная скорость наружной кромки

лопасти крылача;

![]() – расход воздуха на выходе вентилятора

в м3/с.

– расход воздуха на выходе вентилятора

в м3/с.

2. Коэффициент полного напора:

![]() (1.51)

(1.51)

где h

– полный напор, Па;

![]() – плотность воздуха, кг/м3.

– плотность воздуха, кг/м3.

3. Коэффициент статического давления:

![]() (1.52)

(1.52)

4. Коэффициент потребляемой мощности:

![]() (1.53)

(1.53)

5. К.п.д. по полному и статическому напору:

![]() (1.54)

(1.54)

и

![]() (1.55)

(1.55)

К характеристике обязательно прилагается аэродинамическая схема вентилятора, на которой все размеры указываются в процентах от D2=2r2.

Пользуясь безразмерной характеристикой и схемой вентилятора, можно рассчитать по подобию новый вентилятор, геометрически аналогичный испытывавшемуся, но удовлетворяющий заданным условиям по расходу воздуха, полному давлению и КПД.

Применительно к особенности расчета вентиляторов для сельхозмашин акад. В.П.Горячкиным предложен иной метод построения характеристики.

За характеризующие работу вентилятора величины предложено принимать:

1. Расход воздуха в м3, отнесенный к 1000 мин-1 крылача:

![]() (1.56)

(1.56)

2. Полное давление в выходной трубе, приведенное к 1000 мин-1 крылача:

![]() (1.57)

(1.57)

3. Статическое давление в выходной трубе, приведенное к 1000 мин-1 крылача:

![]() (1.58)

(1.58)

4. Расход энергии на привод крылача вентилятора, отнесенный к 1000 мин-1:

![]() (1.59)

(1.59)

5. Аэродинамический КПД:

![]() (1.60)

(1.60)

Изменение этих величин в зависимости от режима работы вентилятора можно оценить коэффициентом:

![]() .

(1.61)

.

(1.61)

Кроме того, при использовании характеристик, построенных по такому методу, значительно упрощается расчет вентилятора по заданному расходу воздуха, статическому давлению и скорости воздуха в выходной трубе.

Располагая размерной характеристикой вентилятора и его аэродинамической схемой, можно пересчетом получить безразмерную характеристику по методу ЦАГИ. Академиком В.П. Горячкиным предложен метод построения безразмерной характеристики вентилятора по данным размерной. Для пересчета характеристик используются соответствующие зависимости (1.56…1.61).

Расход воздуха изменяется сменой диафрагм-заслонок в выходном отверстии воздухопровода и подсчитывается по формуле:

![]() (1.62)

(1.62)

где υср – средняя скорость воздушного потока, м/с; F – площадь отверстия воздухопроводной трубы, м2.

Диаметр трубы воздухопровода экспериментальной установки dтр=0,205 м.

Ввиду неравномерности скорости воздушного потока в разных точках поперечного сечения трубы, для определения средней скорости потока напор измеряют в нескольких точках сечения воздухопровода. При круглом сечении напор измеряют в точках пересечения вертикального и горизонтального диаметров с окружностями, проведенными через центры тяжести равновеликих кольцевых площадок; обычно сечение воздухопровода разбивается на 5 или 10 равновеликих кольцевых площадок.

По замеренному в каждой точке динамическому напору вычисляются скорости воздушного потока по формуле:

![]() (1.63)

(1.63)

Средняя скорость воздушного потока в сечении воздухопровода определяется по формуле:

![]() ,

(1.64)

,

(1.64)

где n – число точек замеров.

Среднее значение динамического напора:

![]() (1.65)

(1.65)

Среднее значение статического напора:

![]() (1.66)

(1.66)

Для получения значений напоров необходимо показания микроманометра умножить на коэффициент, учитывающий наклон трубки.

Порядок выполнения работы

1. Подготовить установку к работе:

а) подсоединить аэродинамическую трубку к микроманометру;

б) закрепить трубку 4 в измеряемой точке по установочной рамке;

в) установить микроманометр по уровню, а его трубку – на значение 0,4 по шкале, совместить мениск с нулем;

г) вставить глухую диафрагму (N1) в трубу;

д) настроить тахометр.

2. Включить привод вентилятора и произвести замеры:

полного напора h (один шланг подсоединен к клемме «+», а другой снять с ниппеля трубки, отмеченного знаком «–»);

динамического напора hg (оба шланга подсоединены);

частоты n вращения вала вентилятора n, мин-1;

мощность, потребляемую вентилятором, кВт Nвент.

3. Определить напоры во всех точках поперечного сечения воздухопровода для глухой диафрагмы, затем последовательно для других.

Данные измерений занести в таблицу 1.11. При замере мощности показания ваттметра необходимо умножить на 30.

Таблица 1.11 - Опытные данные

№№ точек замера |

Диафрагма № 1 D = 0 N = кВт n = мин-1 k = 0,4 |

и так далее |

Диафрагма № 7 D = 205 N = кВт n = мин-1 k = 0,4 |

||

|

h, Па |

hg, Па |

|

h, Па |

hg, Па |

1 2 3 4 5 6 7 8 9 |

|

|

|

|

|

Средн. |

|

|

|

|

|

4. Обработать опытные данные и занести их в таблицу 1.12.

Таблица 1.12 - Результаты обработки опытных данных

№№ диафрагм |

Диаметр отверстия диафрагм |

n, мин-1 |

N, кВт |

hср, Па |

(hg)кр, Па |

(hст)кр, Па |

υср, м/с |

Q=υF, м3/с |

|

1 2 3 4 5 6 7 |

0 82 117 141 171 185 205 |

|

|

|

|

|

|

|

|

5. Построить безразмерную характеристику (рисунок 1.22).

Рисунок 1.22 - Количественная размерная характеристика вентилятора

Отчет по работе:

1. Теоретическая часть (кратко);

2. Схема лабораторной установки, ее устройство и принцип работы;

3. Таблицы опытных и расчетных данных;

4. Размерная характеристика вентилятора;

5. Выводы.

Контрольные вопросы

1. Назовите основные элементы воздушных систем.

2. Назовите типы вентиляторов, прменяемых для создания воздушных потоков в сельскохозяйственных машинах.

3. По какой формуле определяется теоретический напор?

4. Как определяется полный напор?

5. Как определяется динамический напор?

6. Как определяется статический напор?

7. Чем отличается форма действительной напорной линии от теоретической напорной линии?

8. Что называется размерной характеристикой вентилятора?

9. Как строят безразмерную характеристику вентилятора?

10. Что представляет собой качественная характеристика вентилятора?

11.Назовите основные соотношения вентилятора.

12. Объяснтите, для чего нужны основные соотношения вентиляторов.

работа № 9. Изучение технологического процесса работы решета

Цель работы. Освоить методику оценки качества работы решетной очистки зерноочистительных машин.

Оборудование и материалы:

1. Решетная установка К-294 «Petkus»;

2. Семена пшеницы или других культур;

3. Семена засорителя;

4. Секундомер;

5. Весы технические;

6. Коробочки для сбора зерна.

Описание лабораторной установки

Решетная установка К-294 (рисунок 1.23) состоит из трехрешетного стана 2 с четырьмя выходами 3, электродвигателя 4, ременной передачи 5 и кривошипно-шатунного механизма 6, регулятора наклона 7 и загрузочного ковша 1. Решетный стан может устанавливаться с уклоном до 10 и колеблется с частотой 420 колебаний в минуту. Машина укомплектована набором пробивных решет с круглыми и продолговатыми отверстиями различных размеров (всего 83 легко сменяемых решета).

При использовании установки в качестве классификатора навеску зерна пропускают через три решета и получают три сходовых фракции и проход. Проходовую фракцию повторно пропускают через три других решета с меньшими отверстиями и так до тех пор, пока все зерно не выйдет из установки сходом.

При использовании установки для разделения зерновой смеси (семена основной культуры + семена засорителя) навеску массой 3…4 кг пропускают через три решета и получают три сходовые фракции и проход.

Теоретическая часть

Технологический процесс работы решета заключается в том, чтобы разделить обрабатываемый материал на две фракции по размерам. Одни частицы материала, размер которых меньше размера отверстий, должны проходить в отверстия решета. Другие частицы, размер которых больше размера отверстий, должны перемещаться по поверхности решета. В зерноочистительной машине при обработке материала одновременно участвуют несколько решет, выполняющих различные по технологическому назначению операции. По характеру выполняемой работы различают колосовые, подсевные, сортировальные и разгру-

Рисунок 1.23 –

Решетная установка К-294 «Петкус»

Рисунок 1.23 –

Решетная установка К-294 «Петкус»

Рисунок 1.23 –

Решетная установка К-294 «Петкус»

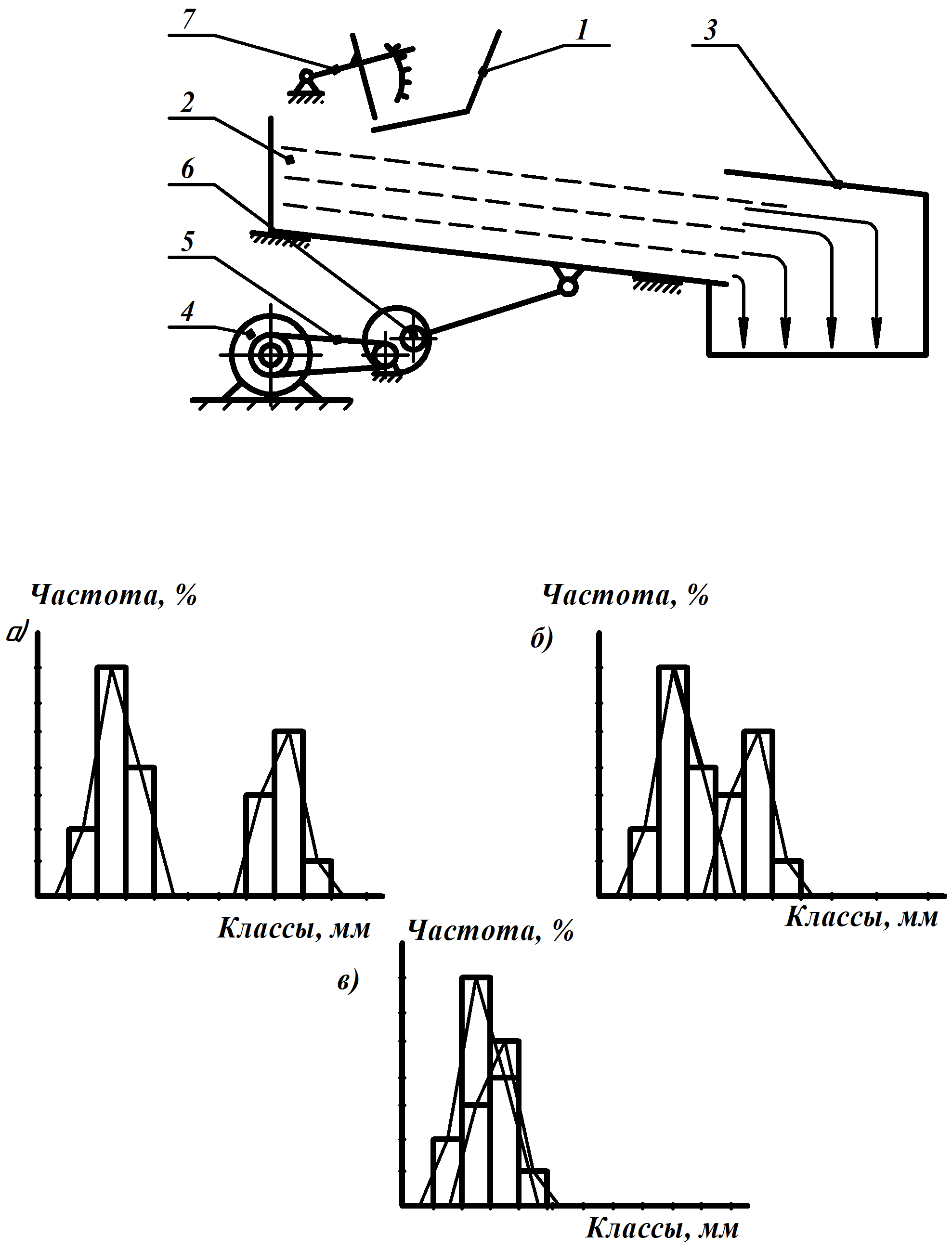

Рисунок 1.24 - Вариационные кривые распределения семян

зочные решета [1,2,4,5,6,8].

Поступающий от комбайна на ток зерновой материал в большинстве случаев содержит примеси мелких и крупных частиц. О возможности отделения мелких и крупных примесей можно судить по вариационным кривым распределения семян по одному из размерных признаков (толщине, ширине или длине). Если вариационные кривые семян основной культуры и примесей не перекрываются (рисунок 1.24 а), то возможна полная очистка семян основной культуры от примесей. В случае, когда вариационные кривые основной культуры и примесей полностью перекрывают друг друга (рисунок 1.24 в), отделение примесей по заданному размерному признаку невозможно. При частичном перекрытии вариационных кривых (рисунок 1.24 б) полное отделение примесей возможно при условии схода части семян основной культуры с примесями. Размеры отверстий в этом случае выбирают с таким расчетом, чтобы получить требуемую чистоту семян, не допуская при этом излишних потерь.

Эффективность работы решет оценивается количественным и качественным показателями. К ним относят:

а) количество зерен Р, просеявшего через отверстия решета за единицу времени;

б) полноту выделения ε семян;

в) засоренность очищенного материала.

Величину Р определяют по формуле:

![]() (1.67)

(1.67)

где t – длительность опыта, с; G – масса материала, прошедшего в отверстия решета за время t.

Полноту выделения оценивают отношением массы частиц, прошедших через отверстия решета, к массе, которые могут пройти в отверстия решета:

![]() (1.68)

(1.68)

где с – коэффициент, показывающий содержание семян мелкой (проходовой) фракции в исходном материале; Q – нагрузка на решето – количество материала, поступающего на решето в единицу времени.

Порядок выполнения работы

1. Подобрать для исследуемых семян основной культуры путем ручного просеивания решета с минимальным и максимальным размером отверстий. Тип отверстий для разделения по толщине или ширине указывается преподавателем.

2. Разделив полученный диапазон размеров на 6…9 классов, подобрать соответствующий комплект решет и заполнить столбцы 1 и 2 таблице 1.13.

3. Установить в решетный стан лабораторной установки три решета в порядке уменьшения размеров отверстий, начиная с максимального размера.

4. Засыпать навеску семян (около 1,5…2 кг) в загрузочный ковш установки, включить электродвигатель и отрегулировать подачу на первое решето. Пропустить все зерно через установку. Сходные фракции ссыпать в коробки, отметив на них границы классов.

5. Установить в решетный стан три следующих по размерам решета и пропустить через них проходовую фракцию. При необходимости п.п. 4 и 5 повторяются до окончательного разделения исходной навески.

6. Взвесить каждую фракцию в отдельности, результаты занести в таблицу 1.13 и произвести необходимые расчеты (аналогично работе № 6).

Таблица 1.13 - Опытные данные

Граница классов xi; xi+1 |

Среднее значение класса |

Частота |

xiqi |

αi |

|

|

|

qi, кг |

Pi, % |

||||||

7. Повторить опыт для семян засорителя.

8. Построить и проанализировать вариационные кривые по данному признаку.

9. Снять характеристику лабораторной установки:

а) замерить размеры решет: длину L и ширину В;

б) определить угломером наклон решет к горизонту β.

10. Установить необходимые по размеру и форме отверстий колосовое, разгрузочное и подсевное решето. Разгрузочное решето подбирают по вариационной кривой (см. п. 8). Размер отверстий разгрузочного решета должен быть равен приблизительно среднему размеру (толщине или ширине) семян.

11. Определить величину Р, полноту разделения ε и засоренность очищенного материала. Продолжительность опыта 2…3 мин. После опыта взвешиванием определить массу каждого в отдельности выхода. Результаты опытов занеси в таблицу 1.14.

Таблица 1.14 - Результаты опытных данных

№ опыта при β |

Продолжительность опыта t, с |

Масса выходов зерна, кг |

Общая масса выходов G, кг |

|||

G1 |

G2 |

G3 |

G4 |

|||

12. По массе выходов подсчитать

а) нагрузку на решета:

Начальная нагрузка на колосовое решето

![]() (1.69)

(1.69)

Начальная нагрузка на разгрузочное решето

![]() (1.70)

(1.70)

Начальная нагрузка на подсевное решето

![]() (1.71)

(1.71)

б) количество зерна, прошедшего в отверстия решета в единицу времени:

Для колосового решета

![]() (1.72)

(1.72)

Для разгрузочного решета

![]() (1.73)

(1.73)

Для подсевного решета

![]() (1.74)

(1.74)

в) полноту выделения:

Полнота выделения для колосового решета

![]() (1.75)

(1.75)

где Ск – коэффициент, показывающий содержание зерна (проход) в материале, поступающем на колосовое решето.

Величину этого коэффициента определяют по формуле

![]() (1.76)

(1.76)

где k – засоренность зернового вороха крупными примесями в бункере, %.

Полноту выделения подсевного решета

![]() (1.77)

(1.77)

где Сп – коэффициент, характеризующий содержание мелких примесей в зерновом материале, поступающем на подсевное решето.

![]() (1.78)

(1.78)

где m – засоренность зернового вороха мелкими примесями.

Отчет по работе:

1. Теоретическая часть (кратко);

2. Таблицы опытных и расчетных данных;

3. Вариационные кривые;

4. Выводы.

Контрольные вопросы

1. На решетах, с какими отверстими разделяют семена по ширине?

2. На решетах, с какими отверстиями разделяют семена по толщине?

3. На каких устройствах разделяют семена по длине?

Что называется классовым промежутком ?

Как строится вариационная кривая?

6. Что называется модой?

7. Что называется медианой?

8. Как определяют эффективность работы плоских решет?

9. Как подсчитывают засоренность очищенного материала?

10. Как определяют полноту выделения семян?

11. Что представляет собой кинематический параметр режима работы плоского решета?

Литература

Кленин, Н.И. Сельскохозяйственные и мелиоративные машины / Н.И. Кленин, В.Г. Егоров. – М.: КолосС, 2004. – 464 с.

Кленин, Н.И. Сельскохозяйственные и мелиоративные машины / Н.И. Кленин, В.А. Сакун. – М.: Колос, 1994. – 751 с.

Максимов, И.И. Энергетическая концепция эрозионной устойчивости антропогенных агроландшафтов / И.И. Максимов, В.И. Максимов. – Чебоксары: Чувашская ГСХА. 2006. – 304 с.

Механизация и электрификация сельскохозяйственного производства / А.П. Тарасенко, В.К. Солнцев, В.П. Гребнев и др. – М.: КолосС, 2004. – 552 с.

Сельскохозяйственные и мелиоративные машины / Г.Е. Листопад, Г.К. Демидов, Б.Д. Зонов и др.; Под общ. ред. Г.Е. Листопада. – М.: Агропромиздат, 1986. – 688 с.

Сельскохозяйственные машины / Б.Г. Турбин, А.Б. Лурье, С.М. Григорьев и др. – Л.: Машиностроение, 1967. – 583 с.

Синеоков, Г.Н. Теория и расчет почвообрабатывающих машин / Г.Н. Синеоков, И.М. Панов. – М.: Машиностроение, 1977. – 328 с.

Сычугов, Н.П. Повышение эффективности функционирования семяочистительных машин путем совершенствования рабочих органов пневмосистем / Н.П. Сычугов, В.Е. Саитов, Р.Г. Гатауллин. – Киров: ФГОУ ВПО Вятская ГСХА, 2000. – 193 с.

Рейнер, М. Деформация и течение. Введение в реологию / М. Рейнер. М.: Гос. науч.- техн. изд. нефтяной и горно-топливной лит., 1963. 381 с.