- •Судомеханический факультет

- •Лабораторная работа №2

- •1. Понятие о температуре и температурных шкалах.

- •2. Жидкостные стеклянные термометры; пределы применения разных жидкостей.

- •4. Биметаллические и дилатометрические термометры.

- •5. Термопреобразователи сопротивления: металлические и полупроводниковые датчики; и их характеристики пределы измерения.

- •6. Термоэлектрический метод измерения температуры:

- •7. Неконтактные метода измерения температуры: оптические, радиационные и фотоэлектрические пирометры.

- •8. Измерение температуры высокоскоростных газовых потоков.

- •9. Измерение температуры твердых тел и их поверхности.

- •10. Измерение температур при нестационарных режимах.

- •11. Датчики-реле (сигнализаторы) температуры:

- •12. Особенности низкотемпературной термометрии.

9. Измерение температуры твердых тел и их поверхности.

Непрерывно возрастающая интенсивность протекающих процессов, напряженность деталей тепловых двигателей ужесточает требования к точности оценки их температурного уровня. Особое значение приобретает надежная оценка и контроль температуры трубок парогенераторов, тепловыделяющих элементов ядерных реакторов, лопаток газовых турбин, деталей цилиндро-поршневой группы двигателей внутреннего сгорания. Способы измерения температуры твердого тела и поверхности имеют свои особенности. Важно, чтобы при измерениях нарушения температурного поля были наименьшими.

Измерение температуры твердых тел, имеющих одинаковую температуру, осуществляется просто вводом внутрь термометра. Для этих целей наиболее пригодны термоэлектрические термометры благодаря малым габаритам чувствительного элемента, возможности дистанционного измерения, простоте и доступности. Материалы термоэлектродов должны быть коррозионно-стойкими, не должны образовывать гальванической пары с материалом измеряемого тела. Этим качеством удовлетворяют хромель-алюмелевые и хромель-копелевые термопары.

Измерениям температуры тела свойственна систематическая погрешность, наибольшее значение которой соответствует случаю, когда тепловой контакт осуществлен только спаями термопары. Эта погрешность может быть оценена расчетным путем при решении одномерной задачи теплопроводности в стационарных условиях.

Ввод датчиков искажает температурное поле измеряемого тела. Наименьшие нарушения будут при минимальных размерах датчика, надежном тепловом контакте и при вводе его по изотерме. Эти рекомендации легко осуществляются в слоистых материалах, например в изоляционном слое. В деталях тепловых двигателей, особенно подвижных, крепление датчиков, связь их с измерительными приборами сильно затруднена. Стремление сохранить прочность и плотность конструкции не всегда позволяет выполнить указанные рекомендации.

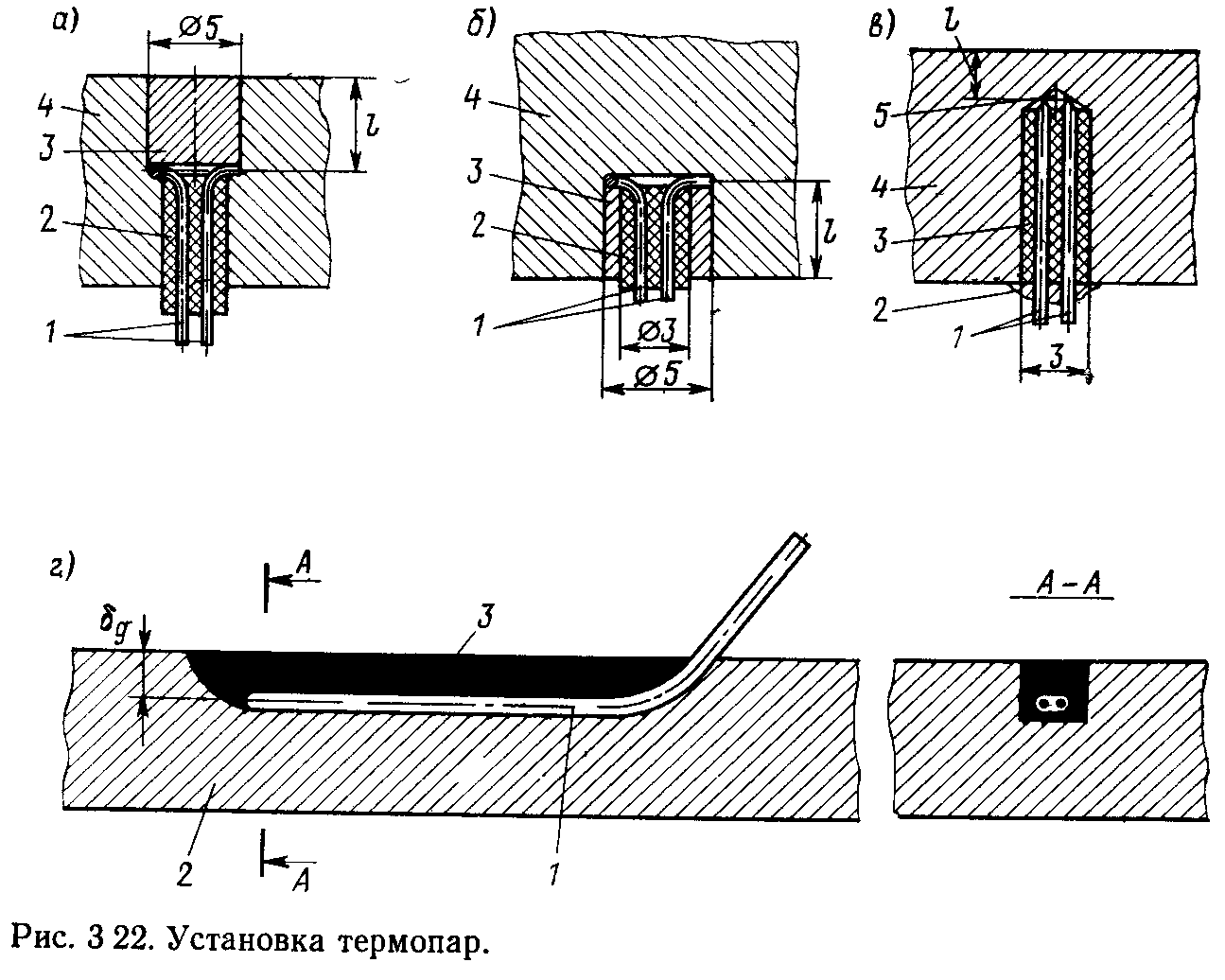

Наибольшие успехи в термометрировании деталей достигнуты в двигателях внутреннего сгорания. Сейчас отработаны способы измерения температуры стенок втулок цилиндров, крышек, поршней, клапанов и др. В них с требуемой точностью определяются координаты рабочих спаев. На рис. 3.22, а представлено крепление термопары 1 с помощью пробок 3 длиною l и диаметром 5 ,мм в сквозном и глухом (рис. 3.22,6) отверстиях. Сквозные отверстия применяют для измерения температуры тела поршня и крышки цилиндра; глухие— для втулок цилиндров с выводом термоэлектродов в охлаждающую среду. В зависимости от рабочих условий и механического взаимодействия со средой термоэлектроды имеют диаметры 0,1—0,5 мм. Сквозные отверстия выполняются диаметром 3 мм, гнездо для пробок — 5 мм. На буртике гнезда укладываются рабочие концы термоэлектродов; они прижимаются к телу 4 пробкой известной длины. Пробки устанавливают с прессовой или горячей посадкой; их изготовляют из одинакового с измеряемым телом материала. Термоэлектроды помещены в двухканальную фарфоровую трубку 2. Установка термопары в глухом отверстии отличается только тем, что термоэлектроды и фарфоровая трубка находятся в пробке. Применяется также упрощенный вариант установки термопары 1 в глухом отверстии (рис. 3.22, в). Рабочий спай 5 прижимается к телу 4 фарфоровой трубкой 3, в которую уложены термоэлектроды 1. Крепление фарфоровой трубки осуществляется термостойким клеем или зубным цементом 2.

В последнее время для измерения температуры труднодоступных деталей (например, впускных и выпускных клапанов, поршней, форсунок ДВС) стали применять алмазные индикаторы. Индикаторы изготовляют из алмазного порошка, который облучают в атомном реакторе. После этого при нагревании некоторые атомы «выпадают» из кристаллической решетки. Количество «выпавших» атомов однозначно определяется температурой нагрева. Такие изменения достаточно устойчивы, т. е. алмаз как бы «запоминает» наибольшую достигнутую темпеpатуру. Считывание накопленной информации производится с помощью рентгенографирования. Предельная температура алмазных индикаторов составляет 1100° С.

Алмазный индикатор имеет небольшие размеры: диаметр 1 мм, длину 3; 5 и 10 мм. Его устанавливают в сверлениях детали. Погрешность измерения температуры оценивается в 5%. Этот метод измерения температуры сравнительно прост, он дает разовую информацию о максимальных температурах тела без указания времени ее достижения.

Температуру поверхности тел измеряют контактными и неконтактными методами. В контактных методах необходимо исключить нарушение условий обтекания и теплообмена с движущейся средой.

Различают два способа крепления чувствительных элементов: в специальных канавках и непосредственно на поверхности. В первом случае термопара утапливается в тело на известную глубину. Рабочие концы крепят зачеканиванием, сваркой и пайкой. Канавки закрывают и тщательно обрабатывают. Желательно располагать канавки по изотерме, выбирать длину такой, чтобы отвод теплоты от спаев был незначителен, а возмущения потока при выходе термоэлектродов в поток не распространились до рабочих концов.

Расчеты дают приближенные значения погрешности, поскольку она не учитывает искажение температурного поля, геометрию канавки и термическое сопротивление, контакта. Уменьшение диаметров термоэлектродов, а следовательно, глубины канавки, надежный тепловой контакт снижают эту погрешность.

В последние годы разработаны микротермопары, а также технологический процесс их изготовления и установки (рис. 3.22, г). Они состоят из изолированных термоэлектродов 1 диаметром от 0,07 до 0,15 мм, заключенных в защитный капилляр из нержавеющей стали диаметром 0,5—1,0 мм, толщиной стенки 0,1—0,2 мм. Изоляция выполнена из алундового покрытия, которое наносится на термоэлектроды. Алундовую изоляцию применяют при измерении высоких температур (более 600°С). Рабочий конец микротермопары сплющивают на длине 1—1,5 мм и заваривают с торца вместе с термоэлектродными проволочками.

Глубину канавки для укладки микротермопар в теле 2 (см. рис. 3.22, г) выполняют на 0,15—0,2мм больше диаметра капилляра. Рабочий спай термопары закрепляют в канавке заче-каниванием. Канавку с термопарой заполняют расплавленным металлом 3 с помощью специального плазменного металлизатора. После металлизации поверхность тщательно зачищают и полируют. При металлизации остальную поверхность тела зачищают лаком.

Микротермопары обладают высокой механической прочностью. Это позволяет использовать их для измерения температуры подвижных деталей и поверхности, обтекаемой интенсивными потоками. Применение микротермопар существенно повышает точность измерения температуры поверхности. Они широко применяются в научно-исследовательских работах, при термометрировании таких ответственных деталей, как охлаждаемые лопатки высокотемпературных газовых турбин, ТВЭЛы реакторов и др. На рис. 3 23 показана установка микротермопар 2 на сопловой охлаждаемой лопатке 1 дефлекторного типа. В сечении лопатки закреплено шесть хромель-алюмелевых термопар с диаметром защитного капилляра 0,5 мм. Канавки 4 выполнены по образующим профиля и заполнены слоем 3 того же металла, из которого изготовлена лопатка 1.

Температура поверхности может измеряться также малогабаритными платиновыми термометрами сопротивления. Микротермометр сопротивления выполнен из тончайшей платиновой нити, покрытой алундовой изоляцией. Она помещается в капилляр из нержавеющей стали диаметром до 0,5 мм.

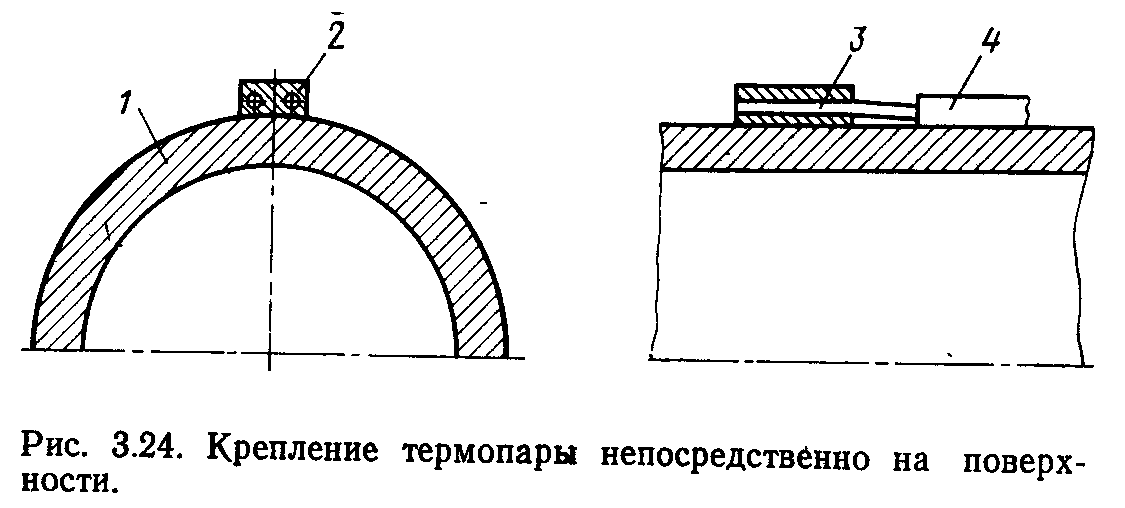

Закрепление чувствительных элементов непосредственно на измеряемой поверхности производят в случаях, когда невозможно выполнить канавки (в трубах парогенераторов, в оболочке твэлов ядерных реакторов и др.). Рабочие концы закрепляют механическими способами (зачеканкой, прижимными кольцами), пайкой и сваркой. Главный недостаток механических способов крепления — ненадежный тепловой контакт рабочих концов с измеряемой поверхностью. На рис. 3 24 показано крепление термоэлектродов 3 на трубе / с помощью накладки 2, которая приварена к трубе. В отверстия этой накладки установлены термоэлектроды и приварены к ней так, что образуют рабочий спай. Изолированные термоэлектроды 4 проложены по образующей трубы.

Крепление чувствительных элементов непосредственно на измеряемой поверхности обусловливает значительные систематические погрешности. Нарушения температурного поля происходят за счет изменения условий обтекания, теплообмена и отвода теплоты по термоэлектродам. Поправки вносятся на основе специальных расчетов конкретных конструкций крепления либо их электромоделирования с учетом контактного сопротивления.

Неконтактные методы измерения температуры поверхности осуществляются пирометрами излучения. Точность измерения главным образом зависит от оценки коэффициента черноты измеряемой поверхности.

В газотурбостроении получают распространение радиационные пирометры для измерения температуры подвижных деталей (лопаток, дисков), Специальные сверления в корпусе направляют поток лучистой энергии, излучаемой поверхностью лопаток и дисков, на чувствительный элемент пирометра. Поток газа в этих отверстиях отсекается защитными кварцевыми стеклами. Градуировка пирометра в местных условиях обеспечивает удовлетворительную точность измерения температуры. В процессе измерения на защитных стеклах осаждаются сажистые и зольные частицы, ослабляющие поток лучистой энергии. Поэтому периодически стекла необходимо очищать.

В последние годы для измерения температуры поверхности стали применять термоиндикаторы — вещества, которые изменяют свой внешний вид (цвет, фазовое состояние, яркость свечения) при достижении определенной температуры, называемой критической. Их используют для теплового контроля за труднодоступными поверхностями, в случае тонкостенных и подвижных деталей, при исследовании теплового состояния больших поверхностей. Сейчас разработаны наборы термочувствительных покрытий, охватывающих температурный диапазон от 40 до 1000° С. Например, серийно выпускаемый набор включает 34 термочувствительные краски для измерения температуры от 45 до 830° С. В этом наборе при температуре менее 250° С интервал между соседними значениями критических температур колеблется от 5 до 25° С, при температуре до 590° С — от 20 до 50° С, при температуре до 825° С - от 100 до 135° С.

Нанесение термоиндикаторных покрытий может исказить температурное поле, особенно при интенсивном теплообмене с окружающей средой (путем конвекции или радиации). Уменьшение толщины покрытий и контролируемой поверхности снижает до допустимых значений систематическую погрешность. В случае нанесения покрытий на всей поверхности систематическая погрешность определяется расчетным путем. Для этого необходимо знать теплопроводность и толщину покрытия, плотность теплового потока.

Термоиндикаторные покрытия наносятся тремя способами: 1) непосредственно на измеряемую поверхность в виде пятен или полос; 2) на пластинки, которые крепят к поверхности; 3) на всю поверхность. Двум последним способам свойственна систематическая погрешность, которая определяется расчетом. При нанесении пятен толщина слоя не превышает 80 мкм, диаметр 5 мм. В этом случае можно не учитывать искажение температурного поля. На поверхность обычно наносят пять-семь различных термоиндикаторов, охватывающих ожидаемый температурный интервал. Перед нанесением покрытий поверхность тщательно очищается.

Для удобства последующей расшифровки термоиндикаторы наносятся в порядке возрастания критической температуры; последний индикатор с максимальной температурой наносится в виде прямоугольника. После измерений производят осмотр и отмечают номера первого термоиндикатора, не изменившего цвет, и последнего, изменившего окраску. При осмотре используется пластинка — эталон с исходными цветами термоиндикаторов. Максимальная температура поверхности заключена между указательными значениями; погрешность равна половине температурного интервала.

Основные недостатки этого метода заключаются в невозможности измерения переменной температуры, в необходимости остановки двигателей для отсчета в зависимости критических температур от теплового режима исследуемой поверхности.