- •Вопрос 3. Система допусков и посадок. Квалитеты точности размеров. Виды посадок, их назначение и условные обозначения на чертежах.

- •Соединения и посадки. Виды посадок. Обозначение посадок на чертежах.

- •Рекомендации по выбору посадок для наиболее часто встречающихся соединений

- •8. Суммарная погрешность механической обработки и методы её расчёта

- •13. Определение припусков на механическую обработку заготовок. Факторы, влияющие на величину припуска, на механическую обработку. Припуски на механическую обработку

- •18. Способы получения заготовок методом литья.

- •23. Сварочное производство. Контактная сварка, её виды и сущность процесса.

- •28. Типовой технологический процесс изготовления базовых деталей (рам, станин)

- •Техпроцесс

- •33. Оптимальный технологический процесс. Задачи параметрической оптимизации. Математическая модель процесса, критерии оптимальности, система ограничений, алгоритм расчёта (на примере)

- •Решение:

- •38. Способы обеспечения точности при сборке изделий

- •Методы сборки.

- •43. Химико-термическая обработка: цементация и азотирование. Сущность процессов. Режимы и применение обработки.

- •48. Способы регулировки скорости подач в кинематических цепях.

- •53. Зубообрабатывающие и резьбообрабатывающие станки, их назначение и технологические возможности. Схемы обработки.

- •58. Числовое программное управление.

- •Оси координат на станках с чпу

- •63. Экономическая стойкость резания. Скоростное резание металлов. Резание с большими подачами.

- •68. Протягивание. Схемы резания при протягивании. Основные типы протяжек. Конструктивные элементы протяжек.

- •73. Силовые приводы станочных приспособлений. Расчёт силовых приводов.

- •78. Основные вопросы проектирования передач винт-гайка.

- •83. Методики автоматизированного проектирования технологических процессов механической обработки.

33. Оптимальный технологический процесс. Задачи параметрической оптимизации. Математическая модель процесса, критерии оптимальности, система ограничений, алгоритм расчёта (на примере)

Техпроцесс называется оптимальным, если он обеспечивает:1) выполнение системы ограничений: а) различные условия протекания процесса и требования, предъявляемые к нему; 2 обеспечен экстремум критерия оптимальности. Из этого определения оптимальный процесс – не идеальный процесс, а процесс наилучший в смысле заданного критерия оптимальности. Параметрическая оптимизация является 1 этапом оптимального решения технологических задач. Задача параметрической оптимизации – выбор оптимальных параметров (качественных и количественных).

Для определения оптим режима необходимо: 1) выбрать критерий оптимальности (для оптимизац по: 1. производит, 2. стойкости и ст-ти инструмента, 3. по экономич показателям ), записать целевую ф-цию; 2) сформулир технич ограничения на область режимов об-ки влияющих на производ, качество и экономику пр-ва, 3) выбрать метод расчета оптим режимов резания, который зависит от вида целевой ф-ции; 4) составление алгоритма определ оптим режимов резания; 5) определить средства реализации алгоритма; 6) подготовить документацию для расчета; 7) расчет.

Рассмотрим на примере изготовления консольной балки:

Сформулируем задачи в виде системы ограничений:

1) режущая способность инструмента характеризуется стойкостью Т, связанной со скоростью. Пусть Т = Тн (нормативный). nS Y0 = (1000CvDzvKv)/(Tн mtXv)

2) ограничение шероховатости поверхности S (Cн RzYru)/(txz1z)

3) ограничение по точности обработки (зависит от жесткости СПИД): прогиб детали – параметр ограничения, который должен быть минимален в пределах заданной точности. fg = 0,05 , где fg – прогиб, -допуск на получаемый размер. y ~ Py… - max прогиб от Py.

4) ограничение по точности обработки, определяемое жесткостью инструмента. Рассматриваем резец как консольную балку nnzSYz …

5) ограничения обусловленные системой СПИД: n min станка n шпинделям n max станка; S min станка S S max станка; Nна шпинделе N эл.двигателя станка КПД; n nzSYz …~ N

6) сила резания не должна превышать предельных значений, исходя из механизма подач станка

7)сила резания не должна превышать прочность инструмента

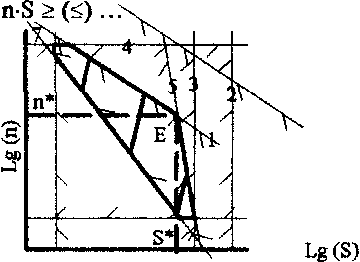

8)организационные ограничения (производительность процесса для обеспечения необходимого такта производства, то есть для согласования необходимого ритма станка с другими станками. Часто требуется обеспечить определенный уровень производительности) то есть производительность цикла. Объединив все ограничения в систему получим мат.модель процесса обработки - 8 уравнений вида n*S < (>) ...

Искомые

величины нелинейны, в логарифмических

координатах. Целевая функция в точке Е

максимум. Параметры оптимизации n

и S.

Критерии максимальная стойкость режущего

инструмента; минимизация затрат на

инструмент, максимизация производительности;

минимизация себестоимости;

минимизация энергоемкости; жесткость

системы СПИД; качество шероховатости;

жесткость инструмента; мощность

Вариант 11

Задача 2.25

Построить

математическую модель процесса резания

и определить оптимальные режимы

![]() для точения заготовки типа вал диаметром

D

и длиной L

с учетом вида и материала заготовки,

требуемой точности, шероховатости

для точения заготовки типа вал диаметром

D

и длиной L

с учетом вида и материала заготовки,

требуемой точности, шероховатости

![]() и глубины резания t.

и глубины резания t.

Материал заготовки: сталь 40Х;

Вид заготовки: прокат;

Сталь 20

Глубина резания: 4 мм;

D=90 мм;

L=260 мм;

Rz=40 мкм;

12 квалитет.