- •Вопрос 3. Система допусков и посадок. Квалитеты точности размеров. Виды посадок, их назначение и условные обозначения на чертежах.

- •Соединения и посадки. Виды посадок. Обозначение посадок на чертежах.

- •Рекомендации по выбору посадок для наиболее часто встречающихся соединений

- •8. Суммарная погрешность механической обработки и методы её расчёта

- •13. Определение припусков на механическую обработку заготовок. Факторы, влияющие на величину припуска, на механическую обработку. Припуски на механическую обработку

- •18. Способы получения заготовок методом литья.

- •23. Сварочное производство. Контактная сварка, её виды и сущность процесса.

- •28. Типовой технологический процесс изготовления базовых деталей (рам, станин)

- •Техпроцесс

- •33. Оптимальный технологический процесс. Задачи параметрической оптимизации. Математическая модель процесса, критерии оптимальности, система ограничений, алгоритм расчёта (на примере)

- •Решение:

- •38. Способы обеспечения точности при сборке изделий

- •Методы сборки.

- •43. Химико-термическая обработка: цементация и азотирование. Сущность процессов. Режимы и применение обработки.

- •48. Способы регулировки скорости подач в кинематических цепях.

- •53. Зубообрабатывающие и резьбообрабатывающие станки, их назначение и технологические возможности. Схемы обработки.

- •58. Числовое программное управление.

- •Оси координат на станках с чпу

- •63. Экономическая стойкость резания. Скоростное резание металлов. Резание с большими подачами.

- •68. Протягивание. Схемы резания при протягивании. Основные типы протяжек. Конструктивные элементы протяжек.

- •73. Силовые приводы станочных приспособлений. Расчёт силовых приводов.

- •78. Основные вопросы проектирования передач винт-гайка.

- •83. Методики автоматизированного проектирования технологических процессов механической обработки.

28. Типовой технологический процесс изготовления базовых деталей (рам, станин)

Точность работы станка в значительной мере определяется точностью направляющих станины, ее жесткости, износостойкостью и временной стабильностью. Непрямолинейность направляющих для станков обыкновенной точности не должна превышать 50 мкм на метр длины, для станков повышенной точности требования к непрямолинейности станины ужесточаются в 5-10 раз. Непараллельность направляющих для станков обыкновенной точности допускается от 10 до 50 мкм на 1 метр длины, для станков повышенной точности и особо точных в 5-10 раз жестче. При этом шероховатость контактирующих поверхностей от 0,63 по Ra – станки обыкновенной точности до 0,08 по Ra для станков особо высокой точности.

Материал станины, как правило, отливка из чугуна СЧ40, в некоторых случаях на литом чугунном основании могут быть закреплены стальные закаленные направляющие элементы.

Подготовка заготовки:

Старение отливки в печах с выдержкой до нескольких недель

Выдержка в земле до 5 лет

Техпроцесс

Черновая обработка основания, черновая обработка направляющих (фрезерование, строгание)

Чистовая обработка направляющих станины

Обработка крепежных отверстий и остальных поверхностей, сопрягаемых с металлическими поверхностями при сборке станка

Отделка направляющих (шабрение)

В мелких сериях обработка станин производится на универсальных станках по разметке. В крупносерийном производстве обработка осуществляется на многошпиндельных станках с использованием приспособлений, оснащены механическими приводами.

Предварительная обработка направляющих станины – выявляются литейные дефекты.

Фрезерование основания или подошвы станины – при этом станина на обрабатывающем станке выставляется с помощью клиньев или винтовых приспособлений (домкратов).

Фрезерование подошвы – фрезерование стандартными фрезами за одну установку последовательно каждую поверхность, с соответствующей сменой фрез или фрезерование с переустановкой детали на станке или фрезерование набором фрез, или фрезерование на многошпиндельном продольно-фрезерном станке. В некоторых случаях применяют строгание по разметке. Чтобы соответствующим элементам станины предать износостойкость их желательно термообработать, для этого используется поверхностная закалка токами высокой частоты, потом старение.

Контроль осуществляется на специальных стендах либо с помощью координатно-измерительной машины. Также существуют шаблоны для комплексной проверки профиля. Эти шаблоны используют для проверки «на просвет», где зазор оценивается с помощью набора щупов.

Служебное назначение

Необходимы для обеспечения требуемых относительных положений и движений, присоединяемых к ним сборочных единиц и деталей в условиях допустимых рабочих нагрузок и внешней среды в течение заданного периода эксплуатации.

Конструкции станин

1. по расположению станины могут быть

- горизонтальные

- вертикальные

- наклонные

2. по конструкции

- цельные

- составные

3. в соответствии со служебным назначением станины могут быть

- без направляющих

- с направляющими, отличаются:

а. числом систем направляющим

б. их формой

в. конструкцией

г. относительным расположением в пространстве.

Направляющие различаются:

- по траектории обеспечиваемого движения:

а. прямолинейные

б. круговые

- по виду трения

а. скольжения

б. качения

в. комбинированные

- по форме

а. плоские

б. призматические

в. цилиндрические

- направляющие могут быть

а. отлиты вместе со станиной

б. накладные

Один из критериев оптимизации конструкции станин:

Минимальная металлоёмкость станины.

Тех. требования к станинам

1. Требования к свойствам материала: предъявляются повышенные требования к микроструктуре и к твёрдости поверхности направляющих

2. Требования точности:

- точность поверхностей баз

- точность относительного положения поверхностей баз в каждом комплекте

- точность относительного положения комплектов баз

Заготовки станин

1) Литьё станины должно обладать высокой износостойкостью и твёрдостью монолитных направляющих, недопустим отбел чугуна в тонких стенках

Высококачественные чугуны СЧ21 и выше, модифицированные чугуны

Исправление чугунного литья:

- крупные дефекты заваривают базовой или дуговой сваркой, чугунными электродами диаметром от14 до 16 мм с покрытием толщиной 1,5-2 мм или порошковой проволокой с предварительным нагревом заготовки 600-650ºС

- мелкие дефекты исправляются сваркой без расплавления основного металла и предварительного нагрева заготовки или с незначительным нагревом до 150-300 ºС

Все дефекты литья, открывшиеся после черновой обработки, должны быть исправлены перед старением и зачищены.

2) Сварные заготовки

выполняют из листовой стали Ст3, Ст4, Ст5

- тонкостенные – из листов б=3-6 мм, менее металлоёмкие, но сложнее в изготовлении

- толстостенные – из листов б = 8-12 мм. В сварных конструкциях широко используется профильный прокат.

Крупногабаритные сварные станины изготавливают из отдельных блоков. У сварных конструкций унифицируют базовые детали, что позволяет осуществить концентрацию и специализацию сварочного производства, что уменьшает трудоёмкость изготовления на 50-60%.

Преимущества:

Сварные конструкции на 30-40% более экономичны по сравнению с литыми.

1. меньшую массу на 30-40% при одинаковой жёсткости

2. меньшую стоимость обработки резанием

3. более высокую универсальность и гибкость методов и средств изготовления

4. более широкие возможности автоматизации изготовления заготовок

3) Заготовки из бетона:

- армируют железом

- из бетона

- железобетонные станины (ограничено для тяжёлых станков)

- полимер-бетон (акрил-бетон, полиэфирбетон, эпоксидный бетон)

Полимербетон отличается стабильностью размеров, высокой демпфирующей способностью, стойкостью к действию агрессивных веществ. Толщина стенки не менее 100 мм, стенки имеют наклон 12-15º. Направляющие и базовые плиты накладные, как правило, привинчиваются. Трудоёмкость изготовления в 1,5-3 раза меньше, чем чугунных.

Техпроцесс изготовления станин

Процесс обработки делится на 4 этапа:

- черновая обработка

- получистовая

- чистовая

- отделочная

На каждом этапе сначала обрабатывают технологические базы для последующих операций. Наиболее ответственные поверхности на предварительных этапах обрабатывают в начале этапа. Сразу после обработки технологических баз на окончательных этапах – обрабатывают в конце.

Минимизировать число установок заготовок в автоматизированном производстве можно следующими методами:

1. сокращением числа этапов обработки в результате увеличения размерной точности заготовок

2. использованием плит-спутников или полет для автоматического межоперационного транспортирования заготовок станин

3. применением современных станков с ЧПУ и многоцелевых

4. повышением технологичности конструкции станины.

Использование указанных методов позволяет осуществить обработку заготовок станин в гибких производственных системах (ГПС) в пределах одного этапа за одну-две установки на полете.

Выбор технологических баз

1. Выбор общих технологических баз для обработки большинства поверхностей

а. поверхности направляющих

б. поверхности, являющиеся основными базами станины

«а» - менее удобен вследствие необходимости устанавливать станину на обработанные поверхности направляющих, что неизбежно их портит, либо на большинстве операций придётся осуществить выверку заготовки по направляющим, что требует затрат времени. Этот вариант можно использовать, когда выверка заготовки осуществляется один раз, что может иметь место на плитах-спутниках в гибком автоматизированном производстве (рис. 2.5)

«б» - более удобен при многократной установке заготовок: в качестве общих технологических баз выбирают плоскость основания и платики на боковых сторонах.

2. Выбор технологических баз для изготовления комплекта общих баз. При изготовлении общих технологических баз ставится две цели:

- обеспечить требуемую точность баз

- обеспечить требуемую точность положения комплекта баз относительно других поверхностей заготовки.

Точность поверхностей определяется точностью станины требуемой точностью установки и жёсткостью в процессе обработки. Требуемую точность относительного положения баз в комплекте обеспечивается обработкой их за одну установку на многоцелевых, продольнофрезерных, продольнострогальных станках. Если комплект баз приходится обработать за несколько установок заготовки, то последовательность обработки поверхностей осуществлять в порядке убывания лишаемых этими базами степеней свободы.

Базирование заготовки на первых операциях обработки основания и боковых платиков должно осуществляться по литым направляющим. Этим обеспечивается равномерный припуск для дальнейшей обработки самих направляющих.

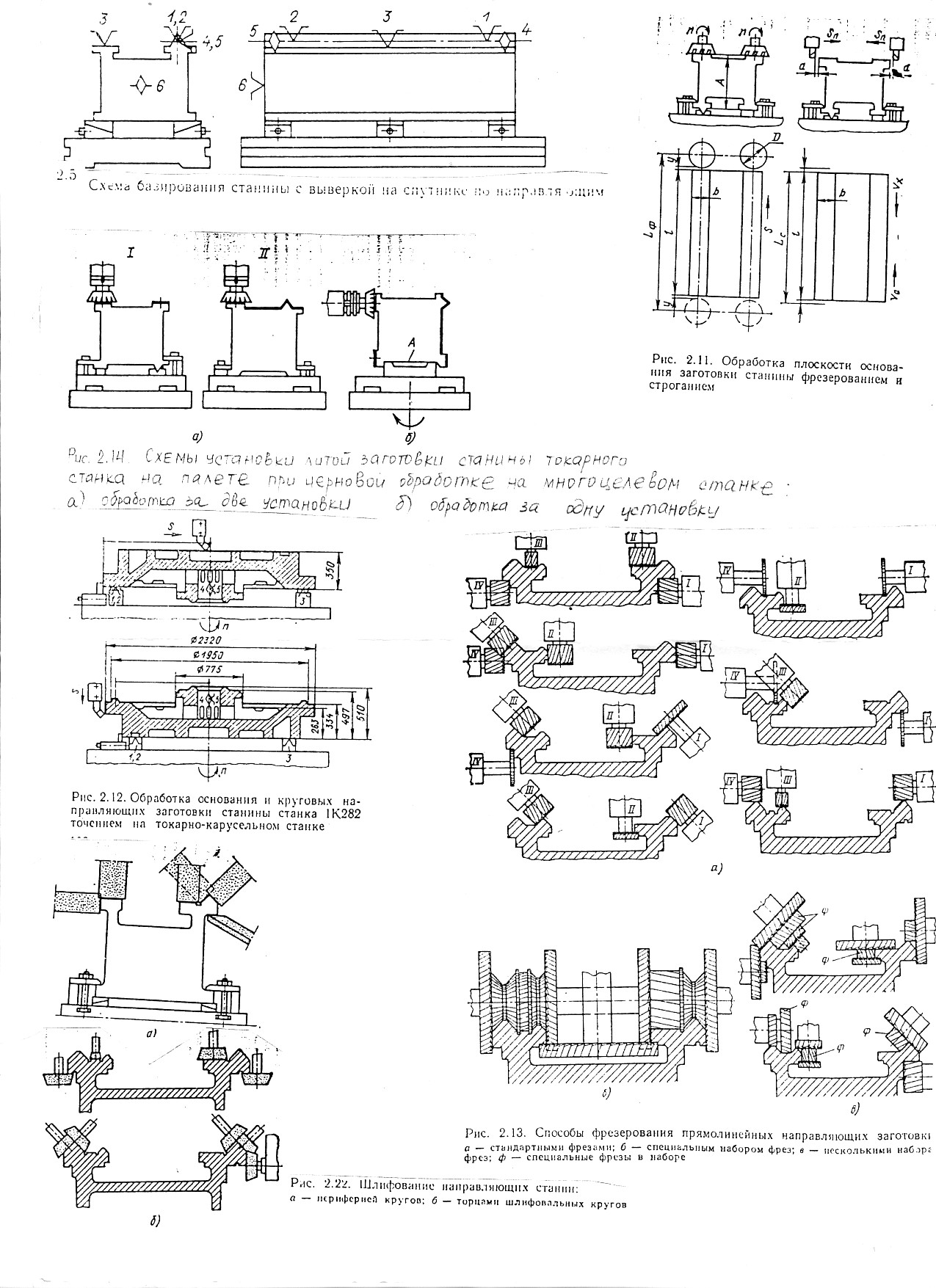

Черновая обработка заготовок станин (рис.2.11)

Черновая обработка возможна следующими методами:

1. обработка плоскости основания, боковых платиков:

- торцовым фрезерованием

- строганием

- точением на токарно-карусельных станках

- черновым шлифованием (кругами или абразивной лентой)

Критерии оптимальности:

минимальные приведённые затраты и себестоимость обработки

При ширине обработанной поверхности больше 220 мм более эффективно фрезерование, а если менее 220 мм – то строгание

2. Вторая операция – черновая обработка осуществляется теми же методами (рис. 2.12)

Фрезерование направляющих может осуществляться на универсальных и специальных многошпиндельных продольно-фрезерных и многоцелевых станках с ЧПУ (рис. 2.13).

Специальные многошпиндельные продольно-фрезерные станки отличаются от универсальных вдвое большим числом фрезерных бабок, которые располагаются по обе стороны стоек и поперечины

а. рис. 2.13а – фрезерование стандартными торцовыми цилиндрическими и дисковыми фрезами на 4хшпиндельном продольно-фрезерном станке. Для полной обработки всех поверхностей направляющих необходимо 7 отдельных переходов со сменой фрез и изменением положения фрезерных бабок.

Обработка направляющих может осуществляться двумя вариантами:

- за одну установку заготовки увеличивается вспомогательное время на переустановку фрезерных бабок и достижение точности пробными проходами.

- обработка заготовки станины за несколько установов при одной настройке фрезерных бабок.

б. фрезерование направляющих может осуществляться специальным набором фрез (рис. 2.13б) на продольно-фрезерном станке, где две горизонтальные фрезерные бабки приводят во вращение одну оправку с набором профильных фрез. Так как в наборе фрез будут стандартные и специальные фрезы – набор будет иметь высокую стоимость и эффективно его использовать при большой серийности производства станин. Производительность обработки будет снижаться в связи с использованием быстрорежущим материалов. Требуется высокая мощность привода станка.

в. Фрезерование направляющих несколькими наборами фрез (рис. 2.13в). Полная обработка направляющих может быть осуществлена либо на двух 4х-шпиндельных продольно-фрезерных станках, либо на одном 8ми-шпиндельном станке.

Черновую обработку станин можно осуществлять и на многоцелевых станках (рис. 2.14), можно осуществлять за одну установку (рис. 2.14б) и за две установки (рис. 2.14а).

Чистовая обработка станин:

1) с базированием по направляющим, обработка плоскости основания и боковых платиков может осуществляться при помощи торцовых фрез.

При торцовом фрезеровании: V=3,3м/с, Sz=0,05 мм/зуб

Если при чистовой обработке используется строгание, то применят широкие резцы, оснащённые твёрдыми сплавами: t=0,05мм, V=0,25 м/с

2) Базирование по плоскости основания. Обработка направляющих и других высокоточных поверхностей станины.

3) Обработка торцовых стенок горизонтальных станин и обработка крепёжных отверстий. На горизонтально-расточных и многоцелевых станках. Обработка крепёжных отверстий включает в себя следующие переходы:

- центрирование

- сверление

- рассверливание

- цекование

- снятие фаски

- нарезание резьбы

Обработка крепёжных отверстий возможна ручными машинами: электрические и пневматические дрели. При использовании ручных машин трудно обеспечить высокую точность по перпендикулярности оси отверстия к базовой плоскости. Обработка отверстий возможна на радиально-сверлильных станках и многоцелевых станках.

4) Упрочнение и отделка направляющих. Отделку поверхности направляющих выполняют следующими способами:

- шабрением

- шлифованием

- тонким фрезерованием специальными фрезами

Шабрение применяют для незакалённых направляющих. Этот способ обеспечивает высокую точность, маленький параметр шероховатости, но очень трудоёмок и не производителен.

Для обеспечения высокой точности и твёрдости поверхностного слоя направляющих применяют поверхностное пластическое деформирование и пластическую обработку.

Поверхностное пластическое деформирование может осуществляться обкаткой направляющих роликовыми или шариковыми упрочнителями на продольно-строгальном станке.

Наклёп h=0,4 мм

Повышение твёрдости на НВ20

Термическая обработка направляющих:

- закалка ТВЧ

СЧ20, СЧ30, до HRCэ 45…52

Глубина закалённого слоя h=1…3 мм

Поверхностная закалка может осуществляться лазером. Этот метод более производителен и обеспечивает более высокое качество направляющих.

После закалки чугунные или стальные направляющие твёрдостью до HRCэ 65 могут быть обработаны шлифованием или фрезерованием фрезами, оснащёнными сверхтвёрдыми материалами.

Могут быть использованы шлифовальные станки с ЧПУ.

5) Контроль станин.

При изготовлении контролируют следующие параметры:

- свойства чугуна литых направляющих

- твёрдость литых направляющих после черновой обработки и термообработки

- шероховатость обработанной поверхности (либо визуально, либо измерением профилографом)

- плоскостность направляющих и других поверхностей по краске, оптическими плоскомерами, лазерными интерферометрами

- прямолинейность направляющих при помощи уровня, автоколлиматорами

- форма профиля направляющих – специальными шаблонами и набором щупов

- параллельность поверхностей при помощи уровня, измерительных головок, координатно-измерительными машинами

- износ направляющих в процессе эксплуатации (микроскопом)