- •Вопрос 3. Система допусков и посадок. Квалитеты точности размеров. Виды посадок, их назначение и условные обозначения на чертежах.

- •Соединения и посадки. Виды посадок. Обозначение посадок на чертежах.

- •Рекомендации по выбору посадок для наиболее часто встречающихся соединений

- •8. Суммарная погрешность механической обработки и методы её расчёта

- •13. Определение припусков на механическую обработку заготовок. Факторы, влияющие на величину припуска, на механическую обработку. Припуски на механическую обработку

- •18. Способы получения заготовок методом литья.

- •23. Сварочное производство. Контактная сварка, её виды и сущность процесса.

- •28. Типовой технологический процесс изготовления базовых деталей (рам, станин)

- •Техпроцесс

- •33. Оптимальный технологический процесс. Задачи параметрической оптимизации. Математическая модель процесса, критерии оптимальности, система ограничений, алгоритм расчёта (на примере)

- •Решение:

- •38. Способы обеспечения точности при сборке изделий

- •Методы сборки.

- •43. Химико-термическая обработка: цементация и азотирование. Сущность процессов. Режимы и применение обработки.

- •48. Способы регулировки скорости подач в кинематических цепях.

- •53. Зубообрабатывающие и резьбообрабатывающие станки, их назначение и технологические возможности. Схемы обработки.

- •58. Числовое программное управление.

- •Оси координат на станках с чпу

- •63. Экономическая стойкость резания. Скоростное резание металлов. Резание с большими подачами.

- •68. Протягивание. Схемы резания при протягивании. Основные типы протяжек. Конструктивные элементы протяжек.

- •73. Силовые приводы станочных приспособлений. Расчёт силовых приводов.

- •78. Основные вопросы проектирования передач винт-гайка.

- •83. Методики автоматизированного проектирования технологических процессов механической обработки.

73. Силовые приводы станочных приспособлений. Расчёт силовых приводов.

Привод, преобразуя определенный вид энергии, развивает силу Q, которая с помощью силового механизма преобразуется в силу зажима Р и передается через контактные элементы заготовке.

Пневматические приводы – работают по принципу подачи сжатого воздуха. В качестве пневматического привода могут быть использованы пневматические цилиндры и пневматические камеры. Сила Q (Н) в пневмоцилиндрах зависит от их типа и без учета сил трения ее определяют по следующим формулам:

а)

Для пневмоцилиндром двухстороннего

действия.

Для левой части цилиндра![]()

Для

полости цилиндра со штоком![]()

б)

Для цилиндров одностороннего действия![]()

![]()

р – давление сжатого воздуха в МПа;

D – диаметр поршня в мм;

d – диаметр штока в мм;

– это КПД, учитывающий потери в цилиндре при D = 150-200 мм, = 0,90-0,95

q – сила сопротивления пружин в Н;

р = 0,4-0,63 МПа

Пневматические камеры имеют ряд преимуществ: долговечность, выдерживают до 600 тыс. включений (пневмоцилиндры 10 тыс.), компактны, имеют небольшую массу и проще в изготовлении. Недостатки: небольшой ход стола и непостоянство развиваемых усилий.

Гидравлические приводы: преимущества по сравнению с пневматическими – большие силы (15 МПа и выше); их рабочая жидкость практически несжимаема; обеспечивают плавную передачу развиваемых сил силовым механизмом, компактны.

Пневмогидравлические: обладают рядом преимуществ по сравнению с 1) и 2), имеют высокие рабочие силы, быстроту действия, низкую стоимость и не большие габариты.

Электромеханические: широко применяются в токарных станках с ЧПУ, агрегатных станах, автоматических линиях. Приводятся в действие от электродвигателя и через механические передачи силы передаются на контактные элементы зажимного устройства.

Электромагнитные и магнитные зажимные устройства. Выполняются в виде плит и планшайб для закрепления стальных и чугунных заготовок. Используется энергия магнитного поля от электромагнитных катушек или постоянных магнитов.

Вакуумные приводы: применяют для крепления заготовок из различных материалов с плоской или криволинейной поверхностью, принимаемой за основную базу. Работают по принципу использования атмосферного давления.

P = F(0,1 – p)10–4

F – площадь полости приспособления, из которой удаляется воздух, см2

p – давление (p = 0,01…0,015 МПа). Давление создается одно- и двуступенчатыми насосами.

II том стр. 90…

78. Основные вопросы проектирования передач винт-гайка.

Передачу винт – гайка применяют для преобразования вращательного движения в поступательное (редко наоборот). Кинематические передачи применяют в механизмах настройки и измерительных приборах, в Ме-режущих станках для перемещений суппорта и стола. Бывают с трением скольжения и качения.

Кинематический расчет = 2/Ррn ; Рр – шаг резьбы, n – число заходов; nв = 60/Ррn

Силовой расчет: зависимость между вращающим моментом Т, приложенном к ведущему звену, и осевой силой Fa, приложенной к поступательно движущемуся звену Т = Fа d2/2tg(+p), где d2 – средний диаметр резьбы, - угол подъема винтовой линии, р – приведенный угол трения.

Проектирование передачи В-Г с трением скольжения: 1) проработка технического задания; 2) выбор кинематической схемы; 3) выбор материала; 4) определяем средний резьбы; 5) кинематический расчет , определение КПД; 6) расчет элементов на прочность;

Проектирование передачи В-Г с трением качения: 1) проработка технического задания; 2) выбор кинематической схемы; 3) выбор материала; 4) определяем резьбы ванта гайки шариков; 5) кинематический расчет, определение КПД; 6) предварительная конструктивная проработка; 7) определение числа шариков в рабочей и нерабочей цепях; 8) определение удельной осевой нагрузки, относительного радиального зазора; 9) конструирование передачи.

Основная причина выхода из строя винтов и гаек передач – износ резьбы. Критерием износостойкости резьбы принимают давление между резьбами винта и гайки, которое не может превышать допускаемого [q], зависит от материалов винтовой пары и условий ее эксплуатации. Рассчитывают размеры резьбы (высоту профиля , шаг, ход, угол подъема). Проверяют винт на прочность, допускаемое напряжение, на сжатие для винта, эквивалентный приведенный момент инерции площади согласования винта, гибкость винта, критическую силу , допускаемую силу. Затем расчет гайки. Принимают допускаемые напряжения гайки на растяжение сжатие срез. Расчет габаритов гайки (высота, наружный, наружный фланца, толщина фланца).

4.1. Общие сведения

В передачах винт - гайка скольжения при больших осевах силах одного направления обычно применяют упорную резьбу по ГОСТ 10177-82, при двустороннем направлении нагрузки - трапецеидальную по ГОСТ 24737-81 (рис. 4.1). Для передач, у которых КПД не имеет существенного значения, а также для особо точных передач преторов применяет метрическую резьбу по ГОСТ 9150-81 (см. рис. 3.1).

Угол между боковой стороной профиля и перпендикуляром к оси резьбы называют углом наклона боковой стороны и обозначают γ. Значения отношений рабочей высоты профиля резьбы H1 к шагу резьбы Р, называемых коэффициентами высоты резьбы, и углов γ представлены в табл. 4.1.

Высоту гайки передачи обозначают HГ, коэффициент высоты гайки – ψH = HГ / d2 , где d2 - средний диаметр резьбы.

Для представленных в заданиях неразъемных гаек принимают

ψH =1,2...2,5.

Винты изготавливают из термически улучшенных или закаленных сталей 40Х, 45 и других, реже - из горячекатаных сталей 45, 35 (для редко работающих, мало ответственных передач);

гайки - из бронз 010Ф1, А9ЖЗЛ. Гайки мало нагруженных передач при малых скоростях скольжения и гайки неответственных передач выполняют из антифрикционного чугуна АЧС-3 или серого чугуна СЧ 20. В некоторых случаях (редко работающая передача, малые скорости скольжения, необходимость сварки гайки) гайки выполняют из стали 35 или СтЗ.

Механические характеристики материалов определяют по табл. 1.2, допускаемое давление в витках резьбы [р] - по табл. 4.2.

Таблица. 4.2

Значения допускаемого давления в витках резьбы передачи винт - гайка скольжения [р]

Материалы

|

[р], МПа |

Не закаленная сталь - серый чугун |

5 |

Не закаленная сталь - бронза |

9 |

Закаленная сталь – бронза, антифрикционный чугун |

12 |

Сталь - сталь

|

16 |

4.2. Расчет на износостойкость

Расчет начинают с определения среднего диаметра резьбы из условия обеспечения износостойкости резьбы.

Зависимость р ≤ [р] после преобразования представляют для проектного расчета в форме

где р - давление (напряжение смятия), возникающее на боковой поверхности витков; d’2 - необходимый средний диаметр резьбы;

FA - осевая сила, действующая на передачу.

Полученное при расчете значение d’2 округляют до значения, соответствующего ГОСТу, откуда выписывают следующие параметра резьбы: d, P, d2, d3, D1, D4. Подсчитывают HГ = ψH * d2 и округляют до значения из ряда Ra40 (см. табл.1.1).

4.3. Проверка обеспечения самоторможения

При необходимости проверяют выполнение условия самоторможения

φ’ > ψ,

где

φ’ = arctg (f / cos γ) - приведенный угол трения; f - коэффициент трения в резьбе (см. табл. 3.5); ψ = arctg ( Ph / (π * d2)) - угол подъема винтовой линии по среднему диаметру .

4.4. Проверка на устойчивость

Сжатые винты проверяют на устойчивость. Проверку необходимо проводить при гибкости винта

где μ - коэффициент приведения длины (рис. 4.2);

L - расчетная длина сжатого участка винта; i - радиус инерции поперечного сечения винта.

Одна из опор винта - гайка. Гайку считают шарнирной опорой при ψH < 2 и заделкой при ψH >2. В приведенных в заданиях винтовых передачах закрепление другого конца винта считают шарнирным. Коэффициенты приведения длины у. для различных сочетаний опор приведены на рис. 4.2а-в.

Рис. 4.2

При работе домкрата в условиях, когда невозможно предотвратить смещение точки контакта его с объектом относительно оси домкрата, рекомендуется принять ψH > 2 . Схема закрепления его концов, соответствующая этому случаю, показана на рис. 4.2 в.

Расчет ведут для наиболее опасного случая, принимая расчетную длину сжатого участка L = lMAX + HГ / 2, где lMAX максимальная рабочая длина винта. Слагаемое HГ / 2 вводят для учета зазоров в резьбе.

Радиус инерции поперечного сечения винта

где I - осевой момент инерции сечения; А - площадь поперечного сечения.

Пренебрегая ужесточающим действием витков резьбы, принимают

где d3 - внутренний диаметр резьбы винта, (для метрической резьбы расчет ведут по диаметру d1 см. п. 3.1.)

В этом случае радиуc инерции

Более точное определение момента инерции см. в работе [I]. При использовании объединенного условия прочности и устойчивости (допустимо при любой гибкости λ) условие обеспечения устойчивости принимает вид

где [σ]СЖ = σТ / 3 - допускаемое напряжение сжатия.

Коэффициент снижения допускаемых напряжений φ определяют по табл. 4.3.

Таблица 4.3

Значения коэффициента φ снижения допускаемых напряжений для стальных стержней при расчете на устойчивость

λ |

30 |

50 |

60 |

80 |

100 |

120 |

140 |

160 |

φ |

0, 91 |

0, 86 |

0, 82 |

0, 70 |

0.51 |

0, 37 |

0, 29 |

0, 24 |

Для стальных винтов при гибкости λ ≥ 100 справедлива формула Эйлера и она дает более точные результаты расчета.

Согласно формуле Эйлера критическая сила FКРИТ при которой винт теряет устойчивость:

В этом случае условие устойчивости стального винта

где sy - коэффициент запаса устойчивости.

Меньшие значения sy принимают при высокой точности определения действующих нагрузок и достоверности расчетной схемы.

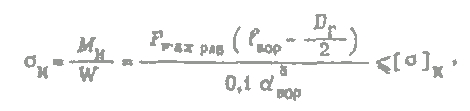

4.5. Построение эпюр сил и моментов. Проверка прочности тела винта и гайки

Для построения эпюр крутящих (вращающих) моментов, действующих на винт, находят момент Tp в резьбе, момент ТT на торце и момент ТЗАВ завинчивания:

ТЗАВ = Tp + ТT

Момент ТР определяют, используя зависимость:

где d2 - средний диаметр резьбы, остальные обозначения см. п. 4.3.

Момент ТT:

где f - коэффициент трения на торце (см. табл. 3.5).

Средний диаметр торца винта (гайки)*

где Dmin, Dmax - наибольший и наименьший диаметры торцевой поверхности. (Торцевую поверхность гайки определяют, принимая Dmax равным размеру под ключ.)

Для винтов ответственного назначения проводят уточненную проверку прочности тела винта и гайки. Для опасных сечений определяют действующие в них нормальные σ и касательные τ напряжения. Числовые значения действующих нагрузок определяют по эпюрам сил и моментов. В общем виде условие прочности с использованием четвертой теории прочности

где [σ]P - допускаемое напряжение растяжения; [σ]P = σT / 3.

В передачах с ручным приводом принимают усилие одного рабочего (оператора) при нормальной работе FРАБ = 100 Н. Длину воротка или диаметр маховичка определяют, приравнивая

момент завинчивания моменту, создаваемому рабочим (оператором).

Диаметр воротка определяют из условия его прочности по изгибу в наиболее опасном сечении (см. ниже пример расчета), полагая, что рабочий может кратковременно развить усилие FMAX РАБ = 300 Н. Коэффициент запаса по текучести для воротка можно принять sT = 1,3. При расчете всех видов соединений, препятствующих провороту гайка (клеевых, с натягом, сварных и т.п.), также полагают, что рабочий может кратковременно приложить усилие FMAX РАБ = 300 Н.

4.6. Пример расчета передачи винт - гайка

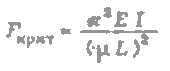

Для скрепления пакета листов силой 16000 Н используют струбцину (рис. 4.3). Винт I имеет метрическую резьбу о крупным шагом.

С трубцина

выполнена из стали СтЗ. максимальная

длина винта

трубцина

выполнена из стали СтЗ. максимальная

длина винта

Диаметр головки воротка диаметр торца

винта

Требуется:

1) определить размеры винта, высоту гайки, размеры воротка;

2) построить эпюры нормальной силы и крутящего момента для винта.

Решение

1. Материалы и термообработка. Передача относится к числу редко работающих. Гайка выполнена из стали СтЗ. Винт выполнен из горячекатаной стали 45. Для нее предел текучести σT = З60 МПа (см. табл. 1.2).

2. Допускаемое удельное давление в витках резьбы [p] = 16 МПа (см. табл. 4.2).

3. Коэффициент высоты метрической резьбы H1 / p = 0, 54, угол наклона рабочей стороны профиля γ= 30° (см. табл. 4.1).

4. Принимаем коэффициент высоты гайки ψH = HГ / d2 = 1, 6 (рекомендуется ψH = 1,2...2,5).

5. Средний диаметр резьбы d’2, из условия обеспечения износостойкости

6. В соответствии с ГОСТ 9150-81 [4] принимаем резьбу М24 с крупным шагом из первого предпочтительного ряда диаметров.

Параметры резьбы:

наружный диаметр резьбы ................. d = 24 мм

шаг резьбы ...................………........... Р = 3 мм

средний диаметр резьбы ................… d2 = 22, 051 мм

внутренний диаметр резьбы гайки ..... D1 = 20, 752 г

угол подъема резьбы ................…...... ψ = 2° 29'

диаметр резьбы винта для расчета

на прочность (см. п. 3.1) ................ d1 = D1 = 20, 752 мм

7. Проверяем выполнение условия самоторможения:

φ’ > ψ

Приведенный угол трения

П ринимаем

коэффициент трения в резьбе f = 0.1 (см.

табл. 3.5), тогда

ринимаем

коэффициент трения в резьбе f = 0.1 (см.

табл. 3.5), тогда

Условие самоторможения: 6,587° > 2°29' - выполняется. Запас достаточный.

8. Высота гайки HГ = ψН * d2 =1, 6-22, 051 = 35, 28 мм.

Принимаем HГ = 36 мм (см. табл. 1.1, ряд Rа40).

9. Диаметр головки воротка DГ = 2 * d2 = 2 * 22, 051 = • 44, 102 мм. Принимаем DГ = 45 мм (см. табл. 1.1, ряд Ra40).

10. Диаметр торца винта dТ < d1 - 0,144 * Р = 20,752 - 0,144 * 3 = 20, 32 мм. Принимаем d = 20 мм (см. табл. 1.1, рад Ra40).

11. Гибкость винта λ = μ * L / i. Так как ψH = HГ / d2 = 36 / 22,051 = 1,63 < 2, гайку считаем шарнирной опорой. Нижняя опора винта также шарнирная.

Расчетная длина сжатого участка винта

![]()

Радиус инерции

12. Проверка винта на устойчивость по объединенному условию прочности и устойчивости:

Коэффициент снижения допускаемых напряжений

φ = 0,68 οри λ = 42, 5 (см. табл. 4.3).

Допускаемое напряжение сжатия винта

[σ]СЖ = σТ / 3 = 360 / 3 = 120 МПа,

Объединенное условие прочности и устойчивости принимает вид

Условие выполняется, следовательно, винт является прочным и устойчивым.

13. Момент в резьбе

14. Момент на торце винта

где f - коэффициент трения на торце, f = 0, 2 (cм. табл. 3.5);

DсрT - средний диаметр торца винта. В нашем случае

DсрT = dТ / 2 = 20 /2 = 10 мм,

ТТ = 16000 * 0,2 * 10 / 2 = 16000 Н*мм

15. Момент завинчивания

ТЗАВ = ТР + ТТ = 28162 + 16000 = 44162 Н*мм

16. Эпюры нормальных сил в крутящих моментов, действующих на винт. приведены на рис. 4.4а, б.

Рис. 4.4

17. Длина воротка lВОР. Принимаем FРАБ = 100 Н. Тогда

ТЗАВ = FРАБ * lВОР

lВОР = ТЗАВ / FРАБ = 44162 / 100 = 442 мм

Принимаем 450мм (табл. 1.1, ряд Ra40).

18. Диаметр воротка из условия его прочности по изгибу. Принимаем, что кратковременно рабочий может приложить максимальное усилие FMAX РАБ = 300 Н. Вороток изготовлен из стали 45, у которой предел текучести σT = 360 МПа (см. табл. 1.2). Допускаемое напряжение по изгибу для воротка (при sT = 1, 3)

[σ]И = σТ / sТ = 360 / 1,3 = 277 МПа

Опасное по изгибу сечение воротка А-А показано на рис. 4.4 (эпюра изгибающего момента для воротка - на рис. 4.4в). Для этого сечения

откуда.