- •Что такое руда.

- •Получение чугуна

- •Переработка чугуна в сталь.

- •Получение стали.

- •Производство стали в мартеновских печах.

- •Производство стали в электродуговой печи.

- •Сырье для получения меди.

- •Пирометаллургический способ производства меди.

- •Алюминий.

- •Процессы обработки металлов давлением.

- •Волочение.

- •Прессование

- •Штамповка

- •Прокатка

Процессы обработки металлов давлением.

В настоящее время существуют следующие способы производства труб:

1. Производство труб из предварительно нагретых заготовок (горячедеформированные трубы). В качестве исходной заготовки используются литые, катаные и кованые заготовки. Заготовки подвергаются следующим промежуточным операциям: раскрой, поверхностной обработке, нагреву и зацентровке. Для производства труб используются следующие виды обработки металлов давлением: винтовая прокатка, прессование и продольная прокатка. Винтовая прокатка включает в себя прошивку, раскатку на разных типах станов, обкатку, редуцирование и калибровку. Прессование труб происходит на вертикальных и горизонтальных прессах при помощи специального прессового инструмента: игл и язычковых матриц. Существуют следующие процессы продольной прокатки труб: непрерывная оправочная прокатка, непрерывная безоправочная прокатка, прокатка на автомат-стане.

2. Производство труб из заготовок, имеющих температуру окружающей среды (холоднодеформированные трубы). Данная прокатка является периодической и проводят ее на станах ХПТ и ХПТР.

Волочение.

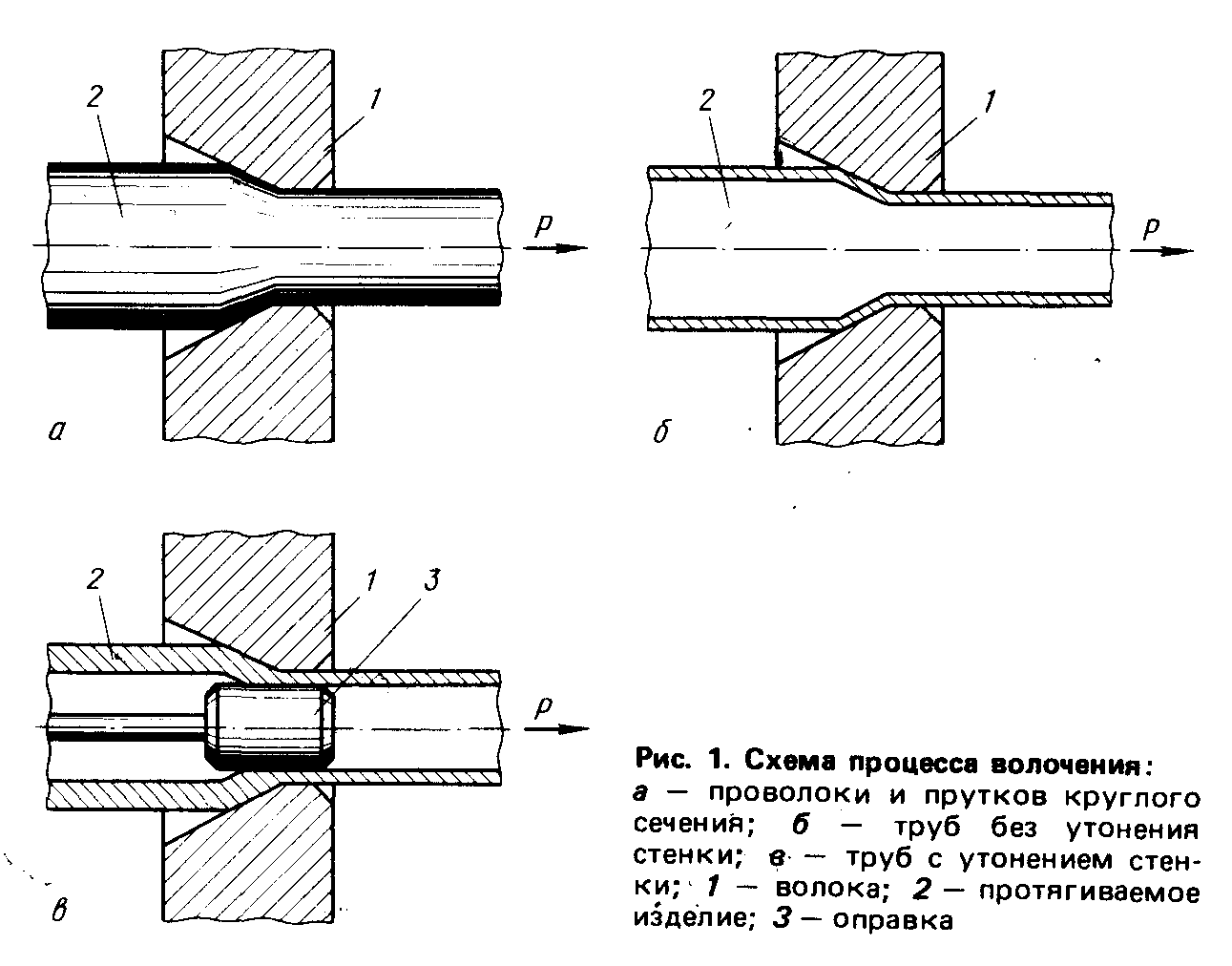

Волочение — процесс обработки металлов давлением, состоящий в протягивании заготовки постоянного поперечного сечения через плавно сужающийся канал волоки (рис. 1, а). Сила, прикладываемая к переднему заостренному концу заготовки, введенному в волоку, называется силой волочения.

Волочением обрабатывают самые различные материалы: стали, алюминий, медь, никель, титан и сплавы на их основе, тугоплавкие металлы

(молибден, вольфрам, ниобий, цирконий) и их сплавы, благородные металлы

(золото, серебро, платину) и сплавы на их основе. С использованием процесса волочения получают различные металлургические полу фабрикаты: круглую проволоку диаметром 0,008—17 мм, проволоку

квадратного, прямоугольного, шестиугольного и других сечений; прутки круглые, квадратные, шестигранные, трапециевидные и других форм; трубы круглые диаметром 0,3—500 мм со стенкой толщиной 0,05—25 мм, овальные, Прямоугольные и др.; фасонные профили с различной формой поперечного сечения и самых разных размеров.

Прессование

Процесс

прессования находит широкое применение

при пластической обработке металлов

как в горячем, так и в холодном состояниях,

причем металлов , имеющих не только

высокую пластичность, но и труднодеформируемых.

При прессовании металл выдавливается

из контейнера через одно или несколько

отверстий в матрице, что обеспечивает

получение изделий вполне определенной

формы поперечного сечения, меньшего в

сравнении с размерами исходного продукта.

Такой способ деформации в одинаковой

мере применим для обработки металлов

в твердом состоянии, порошковых и

неметаллических материалов (пластмасс

и др.). Прессованием изготовляют прутки

диаметром 3-250мм, трубы диаметром 20- 400мм

при толщине стенки 1,5-12мм, полые профили

с несколькими каналами сложного сечения

с наружными и внутренними ребрами,

разнообразные профили с постоянными и

изменяющимися (плавно или ступенчато)

сечением по длине.

400мм

при толщине стенки 1,5-12мм, полые профили

с несколькими каналами сложного сечения

с наружными и внутренними ребрами,

разнообразные профили с постоянными и

изменяющимися (плавно или ступенчато)

сечением по длине.

Профили для изготовления деталей машин, несущих конструкций и пр., получаемые прессованием, часто оказываются более экономичными, чем изготовляемые прокаткой, штамповкой или отливкой с последующей механической обработкой. Кроме того, прессованием получают изделия весьма сложной конфигурации, что исключается при других способах пластической обработки.

К основным преимуществам процесса прессования следует отнести:

Возможность успешной пластической обработки с высокими вытяжками, в том числе малопластичных металлов и сплавов;

Возможность получения практически любого поперечного сечения изделия, что при обработке металла другими способами не всегда удается;

Получение широкого сортамента изделий на одном и том же прессовом оборудовании с заменой только матрицы;

Производство изделий с высоким качеством поверхности и высокой точностью размеров поперечного сечения, что во многих случаях превышает принятую точность при пластической обработке металлов другими способами (например, при прокатке).

К недостаткам получения изделий при прессовании следует отнести:

Повышенный расход металла на единицу изделия из-за существенных потерь в виде пресс-остатка;

Появление в некоторых случаях заметной неравномерности механических и других свойств по длине и поперечному сечению изделия;