- •Розділ 1. Альтернативні джерела електроенергії.

- •Підрозділ 1. Стан розвитку нетрадиційних джерел електроенергії

- •Підрозділ 2. Найпоширеніші альтернативні джерела електроенергії

- •Підрозділ 2.Установки для отримання біогазу

- •Підрозділ 3. Практичні поради для отримання біогазу в домашніх умовах

- •Висновки

- •Література

- •Додаток. Технічно досяжний енергетичний потенціал нетрадиційних та відновлюваних джерел енергії в перерахунку на умовне паливо (млн. Т у.П.) та обсяги заміщення пер

- •Додаток б. Інтенсивність сонячної радіації на території України

Підрозділ 2.Установки для отримання біогазу

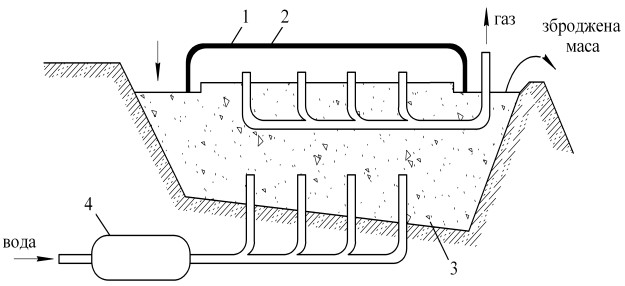

У світі значного поширення отримали траншейні біогазові установки (рис.2).

Резервуар у вигляді викопаної в ґрунті траншеї дозволяє обробляти велику кількість субстрату. Як будівельний матеріал для стінок реактора використовують, як правило, бетон .

Із приміщення, де утримують худобу, гній, розбавлений водою, надходить в біогазовий реактор, в якому відбувається бродіння. В установці передбачені механічне перемішування субстрату та грейфер для вивантаження збродженого гною.

Рисунок 2 − Траншейна біогазова установка:

1 – еластичний збірник біогазу; 2 – плити із пінопласту; 3 – бродильна камера; 4 – нагрівач (бойлер)

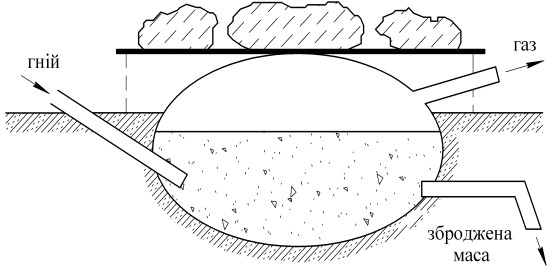

Особливу увагу привертають еластичні реактори (рис.3), які широко використовуються в країнах Південно-Східної Азії.

Рисунок 3 − Еластичний біогазовий реактор

Подібні реактори (ємності) виготовляють із міцної прогумованої тканини або із синтетичної плівки. Для організації роботи таких біогазових реакторів їх доводиться або заглиблювати в ґрунт, або розміщувати всередині досить міцного огородження.

Ще одна установка відрізняється цікавою конструктивною деталлю: поряд з ферментатором укладені і приєднані до нього за допомогою Т-подібного шланга три великі тракторні колеса, з'єднані і між собою. У нічний час, коли біогаз не використовується і накопичується під дзвоном, виникає небезпека, що останній через надлишковий тиск перекинеться. Гумовий резервуару такому випадку служить додатковою ємністю. Ферментатора розміром 2х2х1, 5 м цілком достатньо для роботи двох пальників, а при збільшенні корисного об’єму установки до 1 м3 можна отримати кількість біогазу, достатню для обігріву житла. Особливість цього варіанту установки - будова дзвону діаметром 138 см і висотою 150 см з прогумованого полотна, що застосовується для виготовлення надувних човнів. Ферментатор являє собою металевий резервуар діаметром 140×300 см і має об'єм 4,7 м3. Дзвін вводиться в гній, що знаходиться в ферментаторі, на глибину не менше 30 см для забезпечення гідравлічного заслону виходу біогазу в атмосферу. У верх ній частині резервуара передбачений кран, з'єднаний зі шлангом. По ньому газ надходить до газової плити з трьома конфорками і до колонки для нагрівання води. Щоб забезпечити оптимальні умови для роботи ферментатора, гній змішується з гарячою водою. Найкращі результати установка показала при вологості сировини 90% і температурі 30-35°С.

Для обігріву ферментатора використовується і ефект теплиці. Над ним споруджується металевий каркас, який покривають поліетиленовою плівкою: при несприятливих погодних умовах вона зберігає тепло і дозволяє помітно прискорити процес розкладання сировини.

Підрозділ 3. Практичні поради для отримання біогазу в домашніх умовах

Як вже зазначалося, вирішальну роль у розвитку процесу ферментації грає температура: нагрівання сировини з 15°С до 20°С може вдвічі збільшити виробництво енергоносія. Тому частина генераторів має спеціальну систему підігріву сировини, проте більшість установок не обладнані нею, вони використовують лише тепло, що виділяється в процесі самого розкладання органічних речовин. Одним з найважливіших умов нормальної роботи ферментатора є наявність надійної теплоізоляції. Крім того, необхідно звести до мінімуму втрати тепла при очищенні та наповненні бункера ферментатора.

Необхідно пам'ятати також про необхідність забезпечення біохімічної рівноваги. Іноді темпи виробництва бактеріями кислот вищі, ніж темпи їхнього споживання бактеріями другої групи. У цьому випадку кислотність маси зростає, а вироблення біогазу знижується. Положення може бути виправлене або зменшенням щоденної порції сировини, або збільшенням її розчинності (при можливості гарячою водою), або, зрештою, добавкою нейтралізуючої речовини - наприклад вапняного молока, пральної або питної соди.

Виробництво біогазу може зменшитися за рахунок порушення співвідношення між вуглецем і азотом. У цьому випадку в ферментатор вводять речовини, що містять азот - сечу або в невеликій кількості солі амонію, що використовуються зазвичай як хімічні добрива (50-100 г на 1 м3 сировини).

Слід пам'ятати, що висока вологість і наявність сірководню (вміст якого в біогазі може досягати 0,5%) стимулюють підвищену корозію металевих частин установки. Тому стан всіх інших елементів ферментатора слід регулярно контролювати і в місцях пошкоджень ретельно захищати: найкраще свинцевим суриком - в один або два шари, а потім ще двома шарами масляної фарби.

Як трубопроводи для транспортування біогазу від випускного патрубка у верхній частині дзвону установки до споживача можуть використовуватися як труби (металеві або пластмасові), так і гумові шланги. Їх бажано вести в глибокій траншеї, щоб виключити розриви через замерзання взимку конденсованої води. Якщо ж транспортування газу за допомогою шланга здійснюється по повітрю, то для відведення конденсату необхідний спеціальний пристрій. Найпростіша схема такого пристосування являє собою U-подібну трубку, приєднану до шланга в найнижчій його точці. Довжина вільної гілки трубки повинна бути більшою, ніж виражений в міліметрах водяного стовпа тиск біогазу. У міру того як в трубку стікає конденсат з трубопроводу, вода виливається через її вільний кінець без витоку газу.

У верхній частині установки доцільно також передбачити патрубок для установки манометра, щоб за величиною тиску судити про кількість накопиченого біогазу.

Вологість сировини рекомендується трохи зменшувати взимку (до 88-90%) і підвищувати літом (92-94%). Вода, яку використовують для розведення, повинна бути теплою (бажано 35-40°С). Сировина подається порціями, принаймні один раз на добу. Після першого завантаження ферментатора нерідко спочатку виробляється біогаз, який містить більше 60% вуглекислого газу і тому не горить. Цей газ видаляють в атмосферу, і через 1 -3 дні установка почне функціонувати нормально.