- •Основы технологии производства и ремонта автомобилей

- •Основы технологии производства и ремонта автомобилей

- •190601 «Автомобили и автомобильное хозяйство»

- •Содержание

- •Глава 1 мойка и очистка деталей 8

- •Глава 2 дефектация и сортировка деталей 32

- •Глава 11 восстановление деталей синтетическими материалами 289

- •Глава 12 механическая обработка восстанавливаемых деталей 312

- •Глава 13 проектирование технологических процессов восстановления деталей 333

- •Введение

- •Глава 1 мойка и очистка деталей

- •1.1. Виды и характер загрязнений деталей

- •1.2. Моющие средства

- •1.3. Оборудование для мойки и очистки

- •1.4. Охрана труда и окружающей среды

- •Глава 2 дефектация и сортировка деталей

- •2.1. Сущность дефектации и сортировки дета лей

- •2.2. Классификация дефектов деталей

- •2.3. Методы контроля размеров, формы и взаимного расположения поверхностей деталей

- •2.4. Методы обнаружения скрытых дефектов

- •2.5. Оборудование и оснастка для дефектации

- •2.5.1. Рентгеновский и гамма-методы

- •2.5.2. Капиллярный метод Аппаратура и приспособления.

- •2.5.3. Ультразвуковой метод

- •2.5.4. Магнитопорошковый метод

- •2.5.5. Импедансный метод

- •2.5.6. Велосимметрический метод

- •2.5.7. Метод вихревых токов

- •2.6. Сортировка детали по группам годности и по маршрутам восстановления

- •Глава 3 классификация способов восстановления деталей

- •3.1. Технико-экономическая целесообразность восстановления деталей

- •3.2. Способы восстановления деталей

- •Глава 4 восстановление деталей обработкой под ремонтный размер

- •4.1. Область применения способа

- •4.2. Методика определения значения и числа ремонтных размеров

- •4.3. Особенности разработки технологического процесса

- •Глава 5 восстановление постановкой дополнительной ремонтной детали

- •5.1. Область применения способа

- •Рнс. 5.1. Дополнительные ремонтные детали (дрд):

- •1.2. Способы крепления дополнительных ремонтных деталей

- •1.3. Особенности разработки технологического процесса

- •Глава 6 восстановление деталей пластической деформацией

- •6.1. Сущность процесса восстановления деталей пластической деформацией

- •Рнс. 6.1. Закономерности упрочнения металла в результате пластической деформации:

- •6.2. Классификация и виды способов восстановления деталей пластической деформацией

- •6.3. Оборудование и оснастка для восстановления деталей пластической деформацией

- •6.4. Разработка технологического процесса восстановления деталей пластической деформацией

- •Глава 7 восстановление деталей электродуговой сваркой и наплавкой

- •7.1. Классификация способов варки

- •7.2. Основы электродуговой сварки

- •7.3. Сварка и наплавка под слоем флюса

- •7.4. Сварка и наплавка в защитных газах

- •7.5. Вибродуговая наплавка деталей

- •7.6. Сварка чугунных деталей

- •Глава 8 восстановление деталей перспективными способами сварки и наплавки

- •8.1. Электроконтак1ная приварка металлического слоя

- •8.2. Индукционная наплавка

- •8.3. Лазерная сварка и наплавка

- •Глава 9 восстановление деталей газотермическим напылением

- •9.1. Сущность процесса напыления

- •9.2. Способы газотермического напыления

- •9.2.1. Электродуговое напыление

- •9.2.2. Газоплазменное напыление

- •9.2.3. Высокочастотное напыление

- •9,2.4. Плазменное напыление

- •9.2.5. Детонационное напыление

- •9.2.6. Упрочнение конденсацией металла с мойной бомбардировкой

- •Глава 10 восстановление деталей гальваническим и химическим наращиванием материала

- •10.1. Классификация и общая характеристика способов гальванического и химического наращивания материала

- •10.1. Подготовка поверхностей деталей к нанесению покрытий

- •10.3. Хромирование деталей

- •10.4. Железнение деталей

- •10.5. Защитно-декоративные покрытия

- •10.6. Вневднные и безванные способы нанесения гальванических покрытий

- •10.7. Оборудование и оснастка для нанесения покрытий

- •10,8. Особенности разработки технологических процессов

- •10.9. Мероприятия по охране окружающей среды

- •Глава 11 восстановление деталей синтетическими материалами

- •11.1. Характеристика синтетических материалов для восстановления деталей

- •11.1. Нанесение синтетических материалов для компенсации износа деталей

- •11.3. Восстановление герметичности деталей

- •11.4. Соединение деталей с использованием синтетических материалов

- •11.5. Восстановление лакокрасочных покрытий

- •Глава 12 механическая обработка восстанавливаемых деталей

- •12.1. Базирование деталей

- •12.2. Обработка наплавленных поверхностей

- •12.3. Обработка деталей с газотермическими покрытиями

- •12,4. Обработка детал1й с гальваническими покрытиями

- •12.5. Обработка синтетических материалов

- •12.6. Перспективные способы механической обработки восстанавливаемых деталей

- •Глава 13 проектирование технологических процессов восстановления деталей

- •13.1. Выбор рационального метода восстановления деталей

- •13.2. Классификация видов технологических процессов восстановлении

- •13.3. Исходные данные и последовательность разработки технологических процессов восстановления

- •13.4. Порядок оформления технологической документации

- •Приложения приложение I

- •Приложение 2

Глава 9 восстановление деталей газотермическим напылением

9.1. Сущность процесса напыления

Под восстановлением деталей газотермическим напылением понимают процесс нанесения покрытий распылением нагретого до жидкого или вязкотекучего состояния диспергированного (порошкообразного) материала газовой струей. Перед напылением восстанавливаемая поверхность подготавливается. Частицы распыленного металла достигают поверхности в пластическом состоянии, имея большую скорость полета. При контакте с поверхностью детали они деформируются и, внедряясь в ее неровности, образуют покрытие. Сцепление покрытия с поверхностью детали носит в основном механический характер и только в отдельных локальных точках можно наблюдать мостики сварки.

Восстановление деталей газотермическими покрытиями имеет ряд неоспоримых преимуществ:

незначительный на грев (до 200 °С ) детали;

высокая производительность процессов;

возможность регулирования в широком диапазоне (0,1 — 10 мм) толщины наносимого покрытия;

простота технологического процесса и оборудования;

широкий диапазон материалов, используемых для получения покрытий с заданными свойствами.

Рассмотренный способ позволяет не только придавать восстанавливаемым деталям требуемую форму и размеры, но и изменять в широких пределах поверхностные свойства металлопокрытий. В результате многие детали из дорогостоящих и дефицитных металлов и сплавов можно при ремонте заменить деталями иу более дешевых материален. Напыление на рабочие поверхности специальных сплавов с необходимыми физико-механическими свойствами обеспечивает более низкую себестоимость восстановления деталей, а показатели их надежности и долговечности не уступают соответствующим показателям деталей, изготовленных целиком из дорогостоящего металла. Этим объясняется широкое применение газотермических методов напыления не только при ремонте, но и при изготовлении новых деталей.

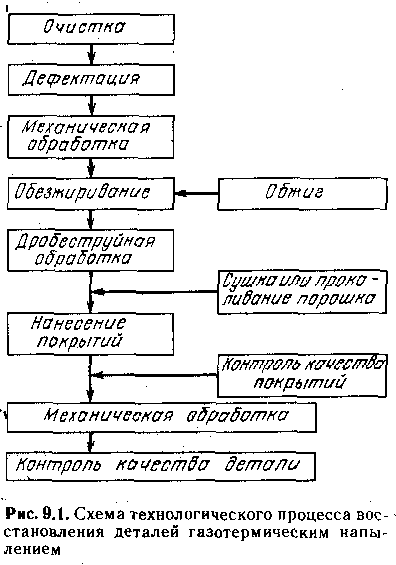

На рис. 9.1 представлена блок-схема технологического процесса восстановления деталей газотермическим напылением. Основные технологические операции, показанные на блок-схеме:

очистка. После разборки детали поступают в моечное отделение, где их очищают от различных загрязнений. В качестве моющих средств применяют синтетические моющие средства (СМС) типа лабомид и МС. Растворы СМС не вызывают коррозии черных металлов, не разрушают детали из алюминиевых сплавов;

механическая обработка деталей. Для устранения дефектов, образовавшихся в процессе эксплуатации, или придания правильной геометрической формы изношенным поверхностям детали подвергают механической обработке, в том числе специальной (нарезка "рваной" резьбы, фрезерование канавок, насечка поверхностей, накатка профиля роликами и пр.);

обезжиривание. Перед абразивной обработкой поверхности, подлежащие нанесению газотермических покрытий, обезжиривают органическими растворителями. Чугунные детали кроме обезжиривания подвергают обжигу при температуре 260 — 530 °С для выгорания масла, содержащегося в порах;

дробеструйная обработка. Такая обработка предназначена для активизации и придания шероховатости восстанавливаемым поверхностям детали. Дробеструйную обработку выполняют при давлении сжатого воздуха 0,5 — 0,7 МПа. В качестве абразивного материала применяют чугунную дробь ДЧК.-01. После дробеструйной обработки детали обдувают сухим сжатым воздухом для удаления частиц абразива с поверхности;

сушка порошка. Перед использованием композиционные порошковые материалы необходимо просушить в электрическом шкафу. Порошки сушат на противнях из нержавеющей стали при периодическом перемешивании;

н апыление.

В процессе напыления металлогазовая

струя должна быть устойчивой, без

пульсаций. Расход

апыление.

В процессе напыления металлогазовая

струя должна быть устойчивой, без

пульсаций. Расход

порошка и транспортирующего газа регулируют в необходимых пределах. Требуемую толщину покрытия получают многократным повторением операции напыления. После напыления изделие снимают с приспособления, не допуская повреждения покрытия. Экраны и другие защитные приспособления снимают с деталей после охлаждения ее до комнатной температуры;

механическая обработка. Окончательная механическая обработка деталей с нанесенным покрытием осуществляется лезвийным и абразивным инструментом;

контроль качества покрытий. Изделия с покрытием подвергают контролю по внешнему виду, толщине, геометрическим размерам. Контроль по внешнему виду осуществляется для выявления внешних дефектов; сколов, вздутий, отслоений. Осмотр осуществляется при помощи лупы. Толщину покрытия на деталях определяют штангенциркулем, микрометром и магнитным толщиномером МТ-20.