- •Тема 15: технологические возможности и область применения способов резания

- •Обработка заготовок на токарных и строгальных станках

- •Обработка заготовок на сверлильных станках

- •Р исунок 3 – Спиральное сверло

- •Обработка заготовок фрезерованием на фрезерных станках

- •Основные элементы фрез. Геометрические параметры режущей части фрез

- •Геометрические параметры

- •Способы фрезерования

- •Обработка заготовок на шлифовальных станках

- •Отделочные обработки резанием

- •Абразивно – жидкостная отделка

- •Чистовая обработка пластическим деформированием

ЛЕКЦИЯ № 16 – 2 часа

Тема 15: технологические возможности и область применения способов резания

План лекции:

обработка заготовок на токарных и строгальных станках;

обработка заготовок на сверлильных станках;

обработка заготовок на фрезерных станках;

обработка заготовок на шлифовальных станках;

отделочная обработка резанием (тонкое точение и растачивание, тонкое шлифование, полирование, хонингование, суперфиниширование, притирка);

чистовая обработка пластическим деформированием.

Обработка заготовок на токарных и строгальных станках

Точение – процесс механической обработки заготовок на станках токарной группы с помощью лезвийного инструмента – резца.

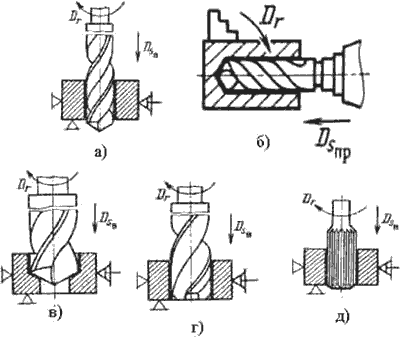

С помощью точения выполняют операции: обтачивание – обработку наружных поверхностей (рисунок 1, а); растачивание – обработку внутренних поверхностей (рисунок 1, б); подрезание – обработку торцевых поверхностей (рисунок 1, в); резку – разрезание заготовки на части (рисунок 1, г); резьбонарезание – нарезание резьбы (рисунок 1, д).

По технологическим возможностям точение условно подразделяют на: черновое, получистовое, чистовое, тонкое.

Рисунок 1 – Схемы обработки поверхностей заготовки точением

В качестве режущего инструмента при точении используют резцы.

Главным принципом классификации резцов является их технологическое назначение.

Различают резцы:

проходные – для обтачивания наружных цилиндрических и конических поверхностей;

расточные – проходные и упорные – для растачивания глухих и сквозных отверстий;

отрезные – для отрезания заготовок;

резьбовые – для нарезания наружных и внутренних резьб;

фасонные – для обработки фасонных поверхностей;

прорезные – для протачивания кольцевых канавок;

галтельные – для обтачивания переходных поверхностей между ступенями валов по радиусу.

По характеру обработки – черновые, получистовые, чистовые.

По направлению движения подачи – правые и левые (справа налево и слева направо).

По конструкции – целые, с приваренной или припаянной пластиной, со сменными пластинами.

Установка

к закреплению заготовки зависит от типа

станка, вида обрабатываемой поверхности,

характеристики заготовки (![]() ),

точности обработки и других факторов.

),

точности обработки и других факторов.

Обработка заготовок на сверлильных станках

Сверление – получение глухих или сквозных отверстий в сплошном материале, а также обработка отверстий для увеличения их размеров, повышения точности и уменьшения шероховатости осевым мерным инструментом – сверлом, имеющим 2 режущие кромки на токарном и сверлильном оборудовании.

Главным движением резания является вращательное движение инструмента вокруг оси, вертикальная подача – поступательное движение инструмента вдоль оси. Заготовка закреплена неподвижно (см. рисунок 2, а).

На токарном станке сверление и рассверливание осуществляется вращением заготовки вокруг своей оси (главное движение) и перемещением инструмента сверла вдоль оси (движение подачи) (см. рисунок 2, б и в).

Рисунок 2 – Схемы сверления, зенкерования и развертывания

Условия работы инструмента при сверлении более сложные, чем при точении, фрезеровании, строгании: затруднён отвод стружки и подвод охлаждающей жидкости в зону резания. Стружка истирает поверхность канавок сверла, а сверло трется о поверхность отверстия.

Скорость резания v при сверлении определяется по формуле

V = ·D·n·10-3, м/мин,

где D – наружный диаметр сверла, мм.

Sв, – подача – это осевое перемещение сверла за один оборот, мм/об.

Глубина резания при сверлении сплошного материала

t = Dсверла/2.

При рассверливании

t = (D – d)/2,

где d – диаметр отверстия до обработки.

Инструментом обычно является спиральное сверло (рисунок 3), но есть множество свёрл других конструкций.

Хвостовик служит для закрепления сверла на станке, лапка предохраняет хвостовик при выбивании сверла из шпинделя станка. Рабочая часть состоит из режущей и направляющей частей с винтовыми канавками. На рабочей части сверла имеются две главные режущие кромки, поперечная режущая кромка, сминающая материал заготовки перед врезанием главных, и две вспомогательные режущие кромки. Вдоль винтовых канавок расположены две узкие ленточки, обеспечивающие направление сверла при резании.