ЛЕКЦИЯ № 15 – 2 часа

Тема 14: основы механической обработки резанием

План лекции:

-

сущность обработки материалов резанием;

-

основные понятия ОМР;

-

схемы обработки резанием;

-

режимы резания;

-

физические явления в зоне резания (деформирование, тепловые явления, трение и износ инструмента).

Обработка металлов резанием – процесс срезания режущим инструментом с поверхности заготовки слоя металла в виде стружки для получения необходимой геометрической формы, заданной точности размеров и качества поверхности детали.

Чтобы срезать с заготовки слой металла, режущему инструменту и заготовке придают относительные движения. Для этого инструмент и заготовку закрепляют в рабочих органах станков – в шпинделе, на столе, в револьверной головке. Эти узлы станков обеспечивают необходимые перемещения инструмента и заготовки.

Основные понятия

Движения в металлорежущих станках

Движения рабочих органов станков подразделяют на движения резания, установочные и вспомогательные.

Движения, которые обеспечивают срезание с заготовки слоя металла, называют движениями резания. К ним относят главное движение резания Dr и движение подачи Ds. Главное движение определяет скорость деформирования и отделения стружки, а движение подачи обеспечивает непрерывное врезание режущей кромки инструмента в материал заготовки. Эти движения могут быть непрерывными и прерывистыми, по характеру – вращательными и поступательными. Скорость главного движения резания обозначают V, скорость движения подачи – Ds. Главное движение при обработке резанием всегда одно, а направлений подачи может быть несколько.

Движения, обеспечивающие взаимное положение инструмента и заготовки для срезания с нее заданного слоя материала, называют установочными.

К вспомогательным движениям относят закрепление заготовки и инструмента, быстрые перемещения рабочих органов станка, транспортирование заготовки и т.д.

Классификация видов обработки резанием

Технологические процессы образования заготовок

Обработка материалов резанием (ОМР)

Электрофизические и электрохимические и комбинированные методы

Обработка пластическим деформированием

Комбинированные методы обработки

Комбинированные способы, включают, например, обработку резанием и электрофизические процессы.

На долю обработки резанием приходится в разных отраслях машиностроения от 80 до 95 % всех обрабатываемых деталей. Важнейшие преимущества обработки резанием перед другими способами: мобильность (перенастройка оборудования на обработку новых изделий не требует значительных затрат и времени), возможность получения деталей с любой точностью, из любых металлов и сплавов.

Виды обработки резанием подразделяются на лезвийные и абразивные. Во всех лезвийных методах используется инструмент с одним или несколькими режущими лезвиями, геометрия которых определяет точность размеров и качество получаемой поверхности. Это точение, сверление, строгание, фрезерование, протягивание. К абразивным методам относятся шлифование, полирование, притирка, хонингование и другие виды обработки, в которых инструментом являются частицы очень твердого вещества – абразива, соединенные связкой или разрозненные. Абразивные методы чаще используются для чистовой, окончательной обработки.

Схемы обработки резанием

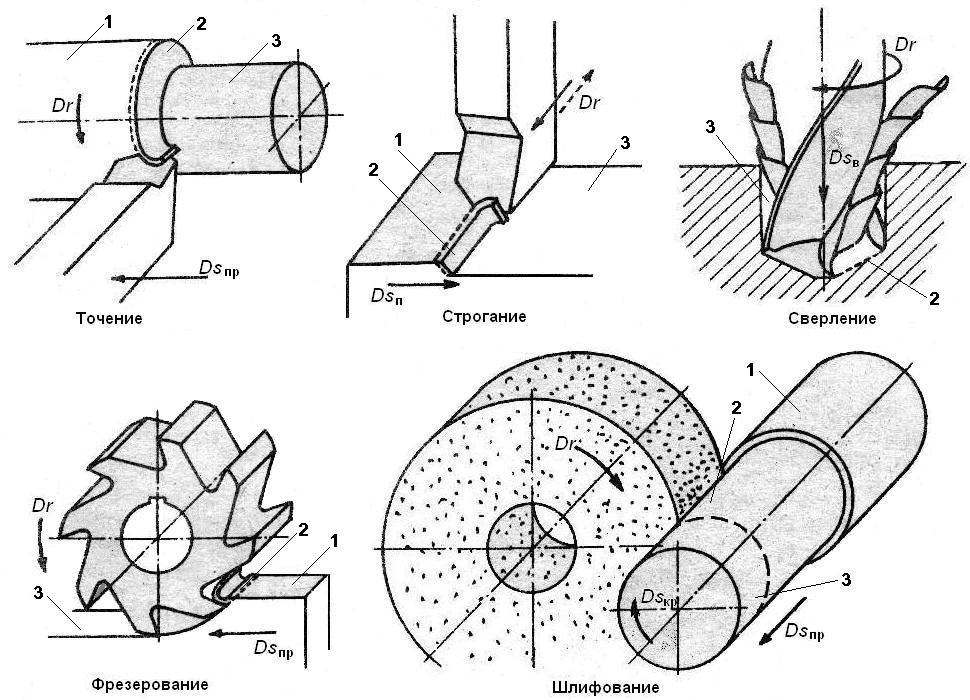

Любой процесс резания можно изобразить схематично: показать заготовку, её установку и закрепление на станке, закрепление и положение инструмента, а также движения резания (рисунок 1). Обработанную поверхность выделяют цветом или толщиной линии. Обозначение подач: Sпр – продольная подача, Sп – поперечная, Sв – вертикальная, Sкр – круговая и т.д.

Рисунок 1 – Схемы обработки резанием: 1 – обрабатываемая поверхность,

2 – поверхность резания, 3 – обработанная поверхность

Режимы резания, шероховатость поверхности

При назначении режимов резания определяют скорости главного движения резания и подачи, и глубину резания.

Скоростью главного движения – называют расстояние, пройденное точкой режущей кромки инструмента в единицу времени (м/с).

Для вращательного движения скорость резания v, м/с

,

где D – диаметр обрабатываемой поверхности, мм;

![]() –

частота

вращения, мин-1.

–

частота

вращения, мин-1.

Для возвратно-поступательного движения скорость резания v, м/с

![]() ,

,

где ![]() –

расчетная длина хода инструмента;

–

расчетная длина хода инструмента;

m – число двойных ходов инструмента в минуту;

![]() –

коэффициент,

показывающий соотношение скоростей

рабочего и вспомогательного хода.

–

коэффициент,

показывающий соотношение скоростей

рабочего и вспомогательного хода.

Подача, s – путь точки режущей кромки инструмента относительно заготовки в направлении движения подачи за один ход заготовки или инструмента.

В зависимости от технологического метода обработки подачу измеряют:

-

мм/об – точение и сверление;

-

мм/дв. ход – строгание и шлифование.

Глубина

резания,

![]() – расстояние между обрабатываемой и

обработанной поверхностями заготовки,

измеренное перпендикулярно к обработанной

поверхности, мм.

– расстояние между обрабатываемой и

обработанной поверхностями заготовки,

измеренное перпендикулярно к обработанной

поверхности, мм.

.

Шероховатость поверхности – совокупность неровностей с относительно малыми шагами.

Шероховатость

является характеристикой качества

поверхностного слоя заготовки. Она

оценивается несколькими параметрами,

в частности критерием

![]() .

.

![]() -

среднее арифметическое отклонение

профиля (среднее арифметическое

абсолютных значений отклонений профиля)

в пределах определенной базовой длины

обработанной поверхности.

-

среднее арифметическое отклонение

профиля (среднее арифметическое

абсолютных значений отклонений профиля)

в пределах определенной базовой длины

обработанной поверхности.

Допустимые значения шероховатости поверхностей деталей указываются на чертежах.

Значение

параметра

![]() для

разных технологических методов обработки

лежат в пределах, мкм:

для

разных технологических методов обработки

лежат в пределах, мкм:

-

для предварительной черновой обработки – 100…22,5 ;

-

для чистовой обработки – 6,3…0,4;

-

для отделочной и доводочной обработки – 0,2…0,012.

Физические явления в процессе резания

Резание металлов – сложный процесс взаимодействия режущего инструмента и заготовки; оно сопровождается рядом физических явлений.