- •1. Характеристика объекта производства

- •2. Обоснование выбора поточной линии и расчет ее основных параметров

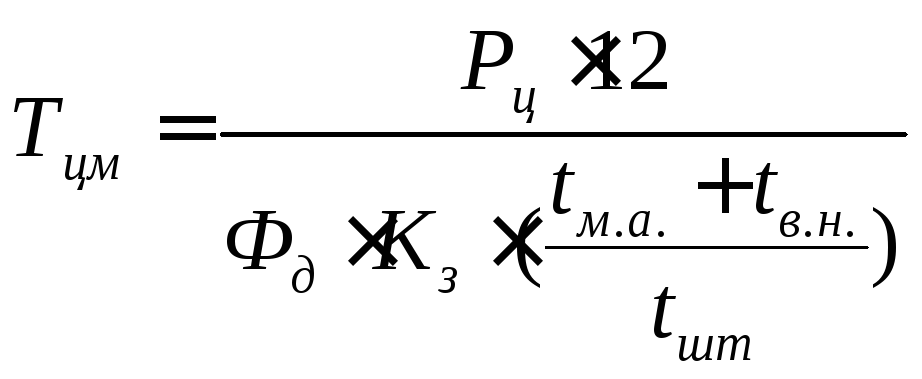

- •2.1. Расчёт такта поточной линии

- •2.2. Расчёт потребного количества рабочих мест

- •2.3. Обоснование выбора вида поточной линии

- •2.4. Расчет основных параметров поточной линии

- •2.4.1. Численность рабочих мест с учетом возможности многостаночного обслуживания

- •3. Построение стандарт – плана работы поточной линии

- •4. Обоснование выбора транспортных средств для перемещения детали и планировка поточной линии

- •4.1. Расчёт величины производственной площади планировки поточной линии

- •4.2.Обоснование выбора транспортных средств

- •4.3. Составление подетального плана производства

- •4.4. Расчёт численности рабочих основного и вспомогательного производства

- •5. Организация ремонта оборудования поточной линии

- •6. Организация обеспечения рабочих мест инструменто

- •6.1. Определение потребности в режущем инструменте

- •7. Расчёт основных технико-экономических показателей работы поточной линии

- •7.4.1. Расходы по содержанию эксплуатации оборудования.

- •7.7.Себестоимость продукции.

- •Заключение

- •Список использованной литературы

- •Типовая система технического обслуживания и ремонта металлорежущего и деревообрабатывающего оборудования./Под ред. Клягина в.И. – м.: «Машиностроение», 1988. – 672 с

5. Организация ремонта оборудования поточной линии

Планирование ремонтных работ осуществляется на основе типовой системы технического обслуживания и ремонта оборудования. Сущность системы заключается в том, что после отработки каждым станком определенного количества часов производятся плановые профилактические осмотры и различные виды ремонтов. Для различных видов оборудования определены разные по структуре и продолжительности ремонтные циклы (период оперативного времени работы оборудования между двумя капитальными ремонтами) и числа плановых осмотров в циклах технического обслуживания.

Ремонтный цикл

(![]() )

– это повторяющаяся совокупность

различных видов планового ремонта,

выполняемых в предусмотренной

последовательности через установленные

числа часов оперативного времени работы

оборудования, называемые межремонтными

периодами.

)

– это повторяющаяся совокупность

различных видов планового ремонта,

выполняемых в предусмотренной

последовательности через установленные

числа часов оперативного времени работы

оборудования, называемые межремонтными

периодами.

Структура ремонтных циклов представляет собой перечень ремонтных работ, входящих в состав цикла и расположенных в порядке их выполнения.

1. По справочнику по станкам (Типовая система технического обслуживания и ремонта металлорежущего и деревообрабатывающего оборудования/Под ред. Клягина В.И. – М.: «Машиностроение», 1988. – 672 с.) определяем структуры ремонтного цикла для нашего оборудования, и полученные данные сводим в таблицу 5.1.

Таблица 5.1 Структура ремонтного цикла по станкам

|

Наименование операции |

Модель станка |

Масса, т |

Структура ремонтного цикла |

Число ремонтов в цикле |

Число плановых осмотров в межремонтном периоде | |

|

СР |

ТР | |||||

|

Вертикально-фрезерная |

6PI3B3-37 |

8,4 |

У-О1-ТР1-О2-ТР2-О3-СР1-О4-ТР3-О5-ТР4-О6-К |

1 |

4 |

6 |

|

Плоскошлифовальная |

ЗП722 |

2,0 |

У-О1-ТР1-О2-ТР2-О3-СР1-О4-ТР3-О5-ТР4-О6-К |

1 |

4 |

6 |

|

Сверлильная |

2Г125 |

9,0 |

У-О1-ТР1-О2-ТР2-О3-СР1-О4-ТР3-О5-ТР4-О6-К |

1 |

4 |

6 |

|

Протяжная |

7Б56 |

6,5 |

У-О1-ТР1-О2-ТР2-О3-СР1-О4-ТР3-О5-ТР4-О6-СР2-О7-ТР5-О8-ТР6-О9-К |

2 |

6 |

9 |

(У – установка оборудования; О – осмотр; ТР – текущий ремонт; СР – средний ремонт; К – капитальный ремонт).

Продолжительность ремонтных циклов, межремонтных и межосмотровых периодов устанавливается в часах оперативного времени работы оборудования. Продолжительность ремонтного цикла– это число часов оперативного времени работы оборудования на протяжении, которого производятся все ремонты, входящие в состав цикла.

2. Продолжительность

ремонтного цикла, определяется по

следующей формуле:

![]() (час), где А – исходная величина ремонтного

цикла, различная для различных видов

оборудования, равная 16800ч.;

(час), где А – исходная величина ремонтного

цикла, различная для различных видов

оборудования, равная 16800ч.;

ком–коэффициент, учитывающий род обрабатываемого материала (конструкционная сталь – 1, чугун – 0,75);

кми– коэффициент, учитывающий род материала инструмента (лезвийный – 1, образивный – 0,8);

ктс– коэффициент, учитывающий квалитет точности обработки (нормальный класс точности – Н-1, повышенный КТ-П-1,5, особо-высокой точности-2);

кмс– коэффициент, учитывающий массу станка (если масса до 10 тонн–1,0, от 10 до 100 тонн–1,35, более 100 тонн–1,7);

кв– коэффициент, учитывающий возраст станка (до 10 лет – 1, более 10 лет–0,9);

кд– коэффициент, учитывающий год выпуска станка (для металлорежущих станок –1,0).

Для проведения расчета выведем исходные величины продолжительности ремонтного цикла по справочнику станков (Типовая система технического обслуживания и ремонта металлорежущего и деревообрабатывающего оборудования/Под ред. Клягина В.И. – М.: «Машиностроение», 1988. – 672 с.) в таблицу 5.2.

Таблица 5.2 Исходные величины продолжительности ремонтного цикла

|

№ опер. |

Наименование станка/Модель станка |

А, час. |

КОМ |

КМИ |

КТС |

Кмс |

Кв |

Кд |

|

005 |

Токарная |

16 800 |

1 |

1 |

1 |

1 |

0,9 |

1 |

|

010 |

Плоскошлифовальная |

16 800 |

1 |

1 |

1 |

1 |

1 |

1 |

|

015 |

Протяжная |

16 800 |

1 |

1 |

1 |

1 |

0,9 |

1 |

|

020 |

зубодолбежная |

16 800 |

1 |

1 |

1,5 |

1 |

1 |

1 |

Для

операции 05:

![]() часов.

часов.

Для

операции 10:

![]() часов.

часов.

Для

операции 15:

![]() часов.

часов.

Для

операции 20:

![]() часов.

часов.

3.

Длительность ремонтного цикла в месяцах

и годах, рассчитывается по следующей

формуле:

.

.

Операция 05:

Т05мес = 15120 * 12 / 3737 * 0,92 (4,2 + 1,2 )/ 7,2 = 70 мес. = 6 лет

Операция 10:

Т10мес = 16800 * 12 / 3737 * 0,767 * (2,04 + 0,58)/3,49 = 94 мес. = 8 лет

Операция 15:

Т15мес = 15120 * 12 / 3737 * 0,23 * (0,2 + 0,06)/0,35 = 284 мес. = 24 года

Операция 20:

Т20мес = 25200 * 12 / 3737 * 0,92 * (4,5 + 1,2)/7,2 = 111 мес = 10 лет

4.

Продолжительность межремонтного

![]() и межосмотрового

и межосмотрового![]() периодов в месяцах и в годах:

периодов в месяцах и в годах:

![]() ;

;

![]() ,

где Xс

–

количество средних ремонтов в течение

ремонтного цикла; Xт

– количество

текущих ремонтов в течение ремонтного

цикла; Xо

–

количество осмотров в течение ремонтного

цикла.

,

где Xс

–

количество средних ремонтов в течение

ремонтного цикла; Xт

– количество

текущих ремонтов в течение ремонтного

цикла; Xо

–

количество осмотров в течение ремонтного

цикла.

Операция 05:

tмр05м= 70 / (1+4+1) = 12 мес, tмр05м= 6 / (1+4+1) = 1 год

tмо05м= 70 / (1+4+6+1) = 6 мес, tмо05м= 6 / (1+4+6+1) = 0,5 года

Операция 10:

tмр10м= 94 / (1+4+1) = 16 мес, tмр10м= 8 / (1+4+1) = 1,3 года

tмо10м= 94 / (1+4+6+1) = 8 мес, tмо10м= 8 / (1+4+6+1) = 0,67 год

Операция 15:

tмр15м= 284 / (1+4+1) = 47 мес, tмр15м= 24 / (1+4+1) = 4 год

tмо15м= 284 / (1+4+6+1) = 24 мес, tмо15м= 24 / (1+4+6+1) = 2 года

Операция 20:

tмр20м= 111 / (2+6+1) = 12 мес, tмр20м= 10 / (2+6+1) = 1,1 года

tмо20м= 111 / (2+6+9+1) = 6 мес, tмо20м= 10 / (2+6+9+1) = 0,6 года

Полученные результаты сведём в таблицу 5.3.

Таблица 5.3 Данные о межремонтном обслуживании

|

Оборудование |

1Н713 |

692Р |

5С270П |

3М721Ф2 |

|

|

70 |

94 |

284 |

111 |

|

|

6 |

8 |

24 |

10 |

|

|

12 |

16 |

47 |

12 |

|

|

1 |

1,3 |

4 |

1,1 |

|

|

6 |

8 |

24 |

6 |

|

|

0,5 |

0,67 |

2 |

0,6 |

5. Трудоёмкость

ремонта по каждому станку определяется

на основе категории сложности ремонта

и норм трудоёмкости на одну ремонтную

единицу и определяется по формуле:

![]() ,

где

,

где![]() – категория ремонтной сложности;

– категория ремонтной сложности;![]() – норма времени на одну ремонтную

единицу в часах по нормативам в таблице

5.4.

– норма времени на одну ремонтную

единицу в часах по нормативам в таблице

5.4.

Таблица 5.4 Нормы времени на одну ремонтную единицу сложности в часах

|

Работы |

Вид ремонта | |||

|

Осмотр |

Текущий |

Средний |

Капитальный | |

|

Слесарные |

0,75 |

4,0 |

16,0 |

23 |

|

Станочные |

0,10 |

2,0 |

7,0 |

10 |

|

Прочие |

– |

0,1 |

0,5 |

2 |

|

Всего |

0,85 |

6,1 |

23,5 |

35 |

По нормам времени на одну ремонтную единицу сложности, приведённую в таблице 5.4., определяем трудоёмкость ремонта и полученные данные сводим в таблицу 5.5.

Операция 05. Трудоёмкость слесарных работ:

Осмотр Тр = 61 * 0,75 = 45,75 нормо-час.

Текущий ремонт ТР = 61 * 4 = 244 нормо-час.

Средний ремонт Тр = 61 * 16 = 976 нормо-час.

Капитальный ремонт Тр = 61 * 23 = 1 403 нормо-час.

Операция 05. Трудоёмкость станочных работ:

Осмотр ТР = 61 * 0,1 = 6,1 нормо-час.

Текущий ремонт ТР = 61 * 2 = 122 нормо-час.

Средний ремонт ТР = 61 * 7 = 427 нормо-час.

Капитальный ремонт ТР = 61 * 10 = 610 нормо-час.

Операция 05. Трудоёмкость прочих работ:

Текущий ремонт Тр = 61 * 0,1 = 6,1 нормо-час.

Средний ремонт Тр = 61 * 0,5 = 30,5 нормо-час.

Капитальный ремонт ТР = 61 * 2 = 610 нормо-час.

Операция 10. Трудоёмкость слесарных работ:

Осмотр Тр = 39 * 0,75 = 29,25 нормо-час.

Текущий ремонт ТР = 39 * 4 = 156 нормо-час.

Средний ремонт Тр = 39 * 16 = 624 нормо-час.

Капитальный ремонт Тр = 39 * 23 = 897 нормо-час.

Операция 10. Трудоёмкость станочных работ:

Осмотр ТР = 39* 0,1 = 3,9 нормо-час.

Текущий ремонт ТР = 39 * 2 = 78 нормо-час.

Средний ремонт ТР = 39 * 7 = 273 нормо-час.

Капитальный ремонт ТР = 39 * 10 = 390 нормо-час.

Операция 10. Трудоёмкость прочих работ:

Текущий ремонт Тр = 39 * 0,1 = 3,9 нормо-час.

Средний ремонт Тр = 39 * 0,5 = 19,5 нормо-час.

Капитальный ремонт ТР = 39* 2 = 78 нормо-час.

Операция 15. Трудоёмкость слесарных работ:

Осмотр Тр = 34 * 0,75 = 25,5 нормо-час.

Текущий ремонт ТР = 34 * 4 = 136 нормо-час.

Средний ремонт Тр = 34 * 16 = 544 нормо-час.

Капитальный ремонт Тр = 34 * 23 = 782 нормо-час.

Операция 15. Трудоёмкость станочных работ:

Осмотр ТР = 34 * 0,1 = 3,4 нормо-час.

Текущий ремонт ТР = 34 * 2 = 68 нормо-час.

Средний ремонт ТР = 34 * 7 = 238 нормо-час.

Капитальный ремонт ТР = 34 * 10 = 340 нормо-час.

Операция 15. Трудоёмкость прочих работ:

Текущий ремонт Тр = 34 * 0,1 = 3,4 нормо-час.

Средний ремонт Тр = 34 * 0,5 = 17 нормо-час.

Капитальный ремонт ТР = 34 * 2 = 68 нормо-час.

Операция 20. Трудоёмкость слесарных работ:

Осмотр Тр = 18 * 0,75 = 13,5 нормо-час.

Текущий ремонт ТР = 18 * 4 = 72 нормо-час.

Средний ремонт Тр = 18 * 16 = 288 нормо-час.

Капитальный ремонт Тр = 18 * 23 = 414 нормо-час.

Операция 20. Трудоёмкость станочных работ:

Осмотр ТР = 18 * 0,1 = 1,8 нормо-час.

Текущий ремонт ТР = 18 * 2 = 36 нормо-час.

Средний ремонт ТР = 18 * 7 = 126 нормо-час.

Капитальный ремонт ТР = 18 * 10 = 180 нормо-час.

Операция 20. Трудоёмкость прочих работ:

Текущий ремонт Тр = 18 * 0,1 = 1,8 нормо-час.

Средний ремонт Тр = 18 * 0,5 = 9 нормо-час.

Капитальный ремонт ТР = 18 * 2 = 36, нормо-час.

Таблица 5.5 Расчёт трудоёмкости ремонта, нормо-час

|

Наименование станков |

Модель |

Кв |

mпр |

Вид работ |

Вид ремонта | |||

|

О |

ТР |

СР |

К | |||||

|

Токарнаяп/авт. ток. 8-шпинд. веритк. (1-033) |

1К282 |

61 |

5 |

Слесарн. |

45,75 |

244 |

976 |

1 403 |

|

|

|

|

|

Станочн. |

6,1 |

122 |

427 |

610 |

|

|

|

|

|

Прочие |

– |

6,1 |

30,5 |

122 |

|

|

|

|

|

Всего |

51,85 |

372,1 |

1 433,5 |

2 135 |

|

П/ав плокошл. гор. шп (3-069) |

ЗП722 |

39 |

3 |

Слесарн. |

29,25 |

156 |

624 |

897 |

|

|

|

|

|

Станочн. |

3,9 |

78 |

273 |

390 |

|

|

|

|

|

Прочие |

|

3,9 |

19,5 |

78 |

|

|

|

|

|

Всего |

33,15 |

237,9 |

916,5 |

1 365 |

|

Протяжн. Гориз. (6– 026) |

7Б56 |

34 |

1 |

Слесарн. |

25,5 |

136 |

544 |

782 |

|

|

|

|

|

Станочн. |

3,4 |

68 |

238 |

340 |

|

|

|

|

|

Прочие |

|

3,4 |

17 |

68 |

|

|

|

|

|

Всего |

28,9 |

207,4 |

799 |

1 190 |

|

П/авт. Зубодолб. Вертик (4-022) |

5122 |

18 |

5 |

Слесарн. |

13,5 |

72 |

288 |

414 |

|

|

|

|

|

Станочн. |

1,8 |

36 |

126 |

180 |

|

|

|

|

|

Прочие |

– |

1,8 |

9 |

36 |

|

|

|

|

|

Всего |

15,3 |

109,8 |

423 |

630 |

6. Продолжительность простоя оборудования в ремонте зависит от вида ремонта, категории ремонтной сложности агрегата и числа смен работы ремонтных бригад в сутки.

Простой оборудования в ремонте исчисляется с момента остановки агрегата на ремонт до момента приёмки его из ремонта. Нормативная продолжительность простоя технологического оборудования приведена в таблице 5.6.

Таблица 5.6. Нормативная продолжительность простоя оборудования в ремонте в расчёте на единицу ремонтной сложности.

|

Вид ремонта |

При работе ремонтных бригад | ||

|

в одну смену |

в две смены |

в три смены | |

|

Проверка на точность |

0,1 |

0,05 |

0,04 |

|

Текущий ремонт |

0,25 |

0,14 |

0,1 |

|

Средний ремонт |

0,6 |

0,33 |

0,25 |

|

Капитальный ремонт |

1,0 |

0,54 |

0,41 |

По нормативной продолжительности простоя оборудования в ремонте на одну ремонтную единицу, приведенной в таблице 5.6., определим продолжительность простоя оборудования в ремонте, и полученные данные сведём в таблицу 5.7.

Таблица 5.7 Расчёт продолжительности простоя оборудования в ремонте, сут.

|

Наименование оборудования |

Модель |

|

|

Вид ремонта | |||

|

Нормативная продолжительность простоя оборудования в ремонте на одну ремонтную единицу, сут. |

О |

ТР |

СР |

К | |||

|

0,05 |

0,14 |

0,33 |

0,54 | ||||

|

ТокарнаяП/авт. ток. 8-шпинд. веритк.(1-033) |

1К282 |

61 |

5 |

61*0,05 = 3,1 |

61*0,14 = 8,5 |

61* 0,33 = 20,1 |

61 * 0,54 = 32,9 |

|

п/ав плокошл. Гор. Шп (3-069) |

ЗП722 |

39 |

3 |

39 * 0,05 = 1,95 |

39 * 0,14 = 5,46 |

39* 0,33 = 12,87 |

39 * 0,54 = 21,06 |

|

Протяжн. Гориз. (6– 026) |

7Б56 |

34 |

1 |

34* 0,05 =1,7 |

34 * 0,14 = 4,8 |

34* 0,33 = 11,2 |

34 * 0,54 18,4 |

|

П/авт. Зубодолб. Вертик (4-022) |

5122 |

18 |

5 |

18 * 0,05 =0,9 |

18 * 0,14 =2,5 |

18 * 0,33 = 5,9 |

18 * 0,54 = 9,7 |

7. Среднегодовой

объём слесарных работ определяется по

формуле:

![]() ,

где

,

где![]() – количество осмотров, текущих и средних

ремонтов в течение ремонтного цикла;

– количество осмотров, текущих и средних

ремонтов в течение ремонтного цикла;

![]() –норма времени

на единицу ремонтной сложности при

соответствующем виде ремонта (таблица

5.4.);

–норма времени

на единицу ремонтной сложности при

соответствующем виде ремонта (таблица

5.4.);

![]() – продолжительность ремонтного цикла

в годах (таблица 5.3.);

– продолжительность ремонтного цикла

в годах (таблица 5.3.);![]() – количество установленного оборудования.

– количество установленного оборудования.

Операция 05: Q05 = (6* 0,75+ 4*4 +1*16 +23)* 5 *61 / 6 = 3025 ч.

Операция 10: Q10 = (6* 0.75 + 4* 4 +1*16 +23)* 3 *39 / 8 = 870 ч.

Операция 15: Q10 = (6* 0.75 + 4* 4 +1*16 +23)* 1 *34 / 24 = 84 ч.

Операция 20: (6* 0.75 + 4* 4 +1*16 +23)* 5 *18 / 10 = 5 355 ч

Суммарный среднегодовой объём слесарных работ соответственно равно Q= 9 334часов.

Аналогично рассчитываем среднегодовой объём станочных работ.

Операция 05: Q05 = (6* 0.1 + 4* 2 +1*7 +10)* 5*61 / 6 = 1301 ч.

Операция 10: Q10 = (6* 0.1 + 4* 2 +1*7 +10)* 3 *39 / 8 = 375 ч.

Операция 15: Q10 = (6* 0.1 + 4* 2 +1*7 +10)* 1*34 / 24 = 36 ч.

Операция 20: (6* 0.1 + 4* 2 +1*7 +10)* 5 *18 / 10 = 230 ч

Суммарный среднегодовой объём станочных работ соответственно равно Q= 1942 часов.

Следовательно, суммарный среднегодовой объём слесарных и станочных работ соответственно равны 5355 и 1942 часов.

8. В результате планирования составляем план ремонта станков в приложении.

При выполнении курсовой работы исходные данные по установлению ремонта станков принимаются с учётом, что все станки прошли капитальный ремонт в декабре предыдущего (принятого) года. Виды ремонта, которые должны быть включены в план, определяются следующим образом. Установив месяц проведения и вид последнего ремонта, в соответствии с расчётной продолжительностью межремонтных и межосмотровых периодов и исходя из определённой и принятой структуры ремонтного цикла, определяют вид очередного планового ремонта и месяц его проведения. Данные по всем единицам станков поточной линии участка заносятся в план ремонта станков. При этом следует иметь в виду, что для уменьшения простоев линии все станки должны ремонтироваться одновременно. При планировании ремонтов оборудования на участке следует ремонт станков рассредоточить во времени, согласно межремонтному обслуживанию станков.