- •1.1. Сущность и задачи организации производства

- •2.1. Понятие предприятия, его задачи и основные признаки

- •2.3. Классификация и внешняя среда предприятий

- •Глава 3 производственная структура предприятия

- •3.1. Понятие о производственной структуре предприятия и факторы, определяющие ее

- •3.3. Показатели, характеризующие структуру предприятия

- •3.4. Организация промышленного предприятия в пространстве и принципы его построения

- •Глава 4 производственный процесс и его организация во времени

- •4.1. Производственный процесс и принципы его рациональной организации

- •4.2. Организация производственного процесса во времени

- •Глава 5 типы и методы организации производства

- •6.3. Показатели использования производственной мощности и основных производственных фондов и пути их повышения

- •Глава 7 организация оперативно- производственной и ритмичной работы предприятия

- •7.1. Содержание, задачи, принципы оперативно-производственного планирования на предприятии

- •7.2. Ритмичная работа и методы ее определения

- •7.3. Разработка календарно-плановых нормативов

- •Глава 8 организация подготовки производства к выпуску новой продукции

- •Глава 9 организация инструментального хозяйства

- •9.1. Состав, задачи и структура организация управления инструментальным хозяйством

- •9.4. Организация производства, ремонта и эксплуатации инструмента

- •Глава 10 организация ремонтного хозяйства

- •10.1. Задачи, состав и структура органов управления ремонтным хозяйством

- •10.3. Нормативная база и планирование ремонтных работ

- •10.5. Анализ и пути совершенствования организации ремонтного хозяйства

- •11.1. Значение и задачи энергетического

- •Глава 12 организация транспортного хозяйства

- •12.2. Организация перевозок грузов. Определение грузооборота

- •12.4. Органы управления и планирование транспортного хозяйства

- •12.5. Анализ состояния и пути совершенствования транспортного хозяйства

- •13.1. Задачи и значение складского хозяйства. Классификация складов

- •13.2. Определение грузовместимости и площади складских помещений

- •13.4. Учет, анализ и пути совершенствования складского хозяйства

- •14.1. Качество продукции, показатели и оценка его уровня

- •15.2. Организация поставок материальных ресурсов на предприятие

- •15.3. Организация снабжения производственных цехов и участков

- •15.4. Управление производственными запасами

- •16.1. Структура и функции службы сбыта на основе маркетинга

- •16.2. Содержание коммерческой работы по планированию сбыта продукции

- •16.3. Содержание организации сбыта продукции

- •16.4. Рекламная деятельность и стимулирование спроса

- •17.1. Проектирование организации производства

- •18.3. Опыт функционирования систем обслуживания производства

- •Глава 8. Организация подготовки производства к выпуску новой продукции 190

6.3. Показатели использования производственной мощности и основных производственных фондов и пути их повышения

Показатели использования производственной мощности. Улучшение использования основных фондов физического капитала является не только важным резервом увеличения производства, но и одним из показателей его эффективности.

Сопоставление планового выпуска продукции и среднегодовой производственной мощности позволяет определить планируемый показатель (коэффициент) использования мощности предприятия. Отношение фактического объема произведенной продукции к мощности характеризует степень ее использования. Разность между производственной мощностью и фактическим выпуском продукции свидетельствует о наличии резервов дальнейшего роста объема производства.

В условиях рыночной экономики для быстрого реагирования на изменения потребительского рынка предприятиям необходимо иметь резервную мощность, определяемую как разность между производственной мощностью предприятия и выпуском продукции по плану в соответствии с заключенными договорами, т. е., заключая договоры с поставщиками, предприятие должно оставить себе некоторый резерв производственной мощности. Его наличие позволит предприятию в течение года оперативно перестраивать производство на нужный рынку вид продукции.

Для более полной характеристики производственной мощности указанные показатели дополняются системой показателей, характеризующих различные аспекты использования производственного оборудования.

Коэффициент экстенсивности характеризует работу орудий труда во времени. Он определяется как отношение времени, фактически отработанного оборудованием, ко времени возможной его эксплуатации.

Коэффициент интенсивности К отражает использование орудий труда в единицу времени работы. Степень интенсивности по отдельным видам оборудования определяется отношением фактической его производительности к паспортной (плановой) ее величине.

Произведение коэффициентов экстенсивности и интенсивности представляет собой показатель интегрального использования оборудования к = к • кин.

Использование оборудования на предприятиях с прерывным процессом производства оценивается коэффициентом сменности работы оборудования, а с непрерывным процессом производства — коэффициентом загрузки агрегатов, машин, установок.

Коэффициент сменности работы оборудования по предприятию К определяется по формуле

где Тм — трудоемкость продукции, соответствующая установленной производственной мощности предприятия, станко-ч; п — среднесписочный состав установленного основного технологического оборудования; Фд) — годовой действительный фонд времени работы единицы оборудования в одну смену, ч.

Коэффициент загрузки (использования) агрегатов машин, установок, оборудования Кэ определяется по формуле

где В — годовой выпуск продукции в натуральных единицах измерения; П — установленная (проектная) суточная (часовая) производительность единицы оборудования в соответствующих натуральных единицах измерения; Фа— годовой действительный фонд времени единицы оборудования, сут. (ч).

Обобщающим стоимостным показателем использования основных фондов является показатель фондоотдачи. Он исчисляется путем деления объема товарной продукции на среднегодовую стоимость основных производственных фондов.

Показатель, обратный фондоотдаче, есть фондоемкость продукции. Он показывает стоимость основных фондов, приходящуюся на один рубль произведенной продукции.

Механо(машино)отдача характеризует выпуск продукции на 1 р. активной части основных фондов (машин, механизмов, оборудования).

Для определения уровня использования производственной площади (в сборочных цехах машиностроительных предприятий, в мебельном производстве) рассчитывается съем продукции с 1 .«* производственной площади как отношение объема производства к размеру производственной площади.

Анализ перечисленных показателей, сравнение плановой и фактической их величины, сопоставление их с аналогичными показателями на передовых предприятиях отрасли дает возможность вскрывать неиспользованные внутрипроизводственные резервы увеличения выпуска продукции.

Пути улучшения использования производственных мощностей. Систематический рост выпуска продукции за счет наиболее полного использования производственных мощностей позволяет увеличивать отдачу от вкладываемых средств и повышать эффективность производства.

Основные пути повышения эффективности использования производственных мощностей на промышленных предприятиях:

повышение экстенсивной нагрузки оборудования;

сокращение сроков освоения вновь вводимых мощностей;

ликвидация диспропорций в мощностях действующих цехов, участков и групп оборудования;

интенсификация производственных процессов;

5) развитие специализации и кооперирования промышленных предприятий.

Использование производственных мощностей зависит прежде всего от уровня организации производственного процесса, обеспечивающей равномерную и ритмичную работу при максимальной загрузке оборудования и производственных площадей.

На предприятиях по различным причинам имеют место значительные простои оборудования. Чаще всего они являются следствием недостатков в материально-техническом снабжении, организации ремонтов оборудования, нарушений производственно-технологической дисциплины, наличия «узких» мест в производственном процессе. Снижение уровня простоев оборудования и повышение благодаря этому его экстенсивной нагрузки является важным резервом улучшения использования производственных мощностей.

О значительных резервах улучшения использования оборудования свидетельствует величина показателя — коэффициента сменности. Повышение этого показателя может быть достигнуто прежде всего за счет использования внутрипроизводственных резервов и, в частности, механизации слесарно-сборочных работ, совершенствования организации вспомогательных работ и повышения уровня их механизации, перераспределения рабочих по профессиям и др.

Увеличение выпуска продукции за счет повышения интенсивности загрузки оборудования является одним из весьма эффективных путей наращивания производственных мощностей в относительно сжатые сроки с минимальной величиной капитальных затрат. Повышение производительности труда и увеличение выпуска продукции на действующем оборудовании достигается за счет повышения качества перерабатываемого сырья и материалов, внедрения новых технологических процессов, модернизации оборудования и широкого использования передового опыта коллективов предприятий.

Более широкое применение прогрессивных технологических процессов (производство металлизированного сырья для выплавки стали, литья по выплавляемым моделям, литья под давлением и в вакууме, поточных и автоматических линий, объемной штамповки, непрерывных технологических процессов по отделке тканей и трикотажа, по изготовлению одежды и обуви) является одним из путей интенсификации производства и повышения эффективности использования мощностей. Важнейшим экономическим рычагом повышения эффективности использования основных фондов и производственных мощностей является налог на недвижимость.

Задания для самостоятельной работы

Дайте понятие производственной мощности и рассмотрите факторы, определяющие ее величину,

Как производится расчет годового действительного фонда времени работы оборудования в прерывном производстве?

Как определяется прогрессивная трудоемкость всей производственной программы?

Определите прогрессивный процент выполнения норм выработки на конкретном участке.

Опишите методику расчета производственной мощности во многономенклатурном производстве.

Используя практический материал конкретного предприятия, определите сопряженность цехов (участков) и сделайте соответствующие выводы.

Составьте баланс производственной мощности по конкретному предприятию.

Определите оптимальную производственную программу, используя метод линейного программирования.

Рассмотрите показатели и пути улучшения использования производственной мощности и основных производственных фондов.

Тесты

Расчет производственной мощности М поточной линии производится по формуле:

где r — такт поточной линии, мин; Ф — годовой действительный фонд времени работы линии, ч; Р — количество рабочих мест.

Расчет производственной мощности (М) ткацкого цеха производится по формуле:

где Фд — годовой действительный фонд времени работы одного станка, ч; п — количество станков; П — производительность ткацкого станка, м/ч; С — количество станков, обслуживаемых одной ткачихой.

3.Коэффиицент загрузки К, о оборудования рассчитывается:

где Фл— годовой действительный фонд времени работы всего оборудования, ч; I — трудоемкость изделия, мин; ПП — производственная программа, шт.

4. Считается «узким» местом группа оборудования, у которой:

а) коэффициент пропускной способности меньше единицы;

б) коэффициент пропускной способности больше единицы;

в) коэффициент пропускной способности меньше коэффициента пропускной способности ведущей группы оборудования;

г) коэффициент пропускной способности больше коэффициента пропускной способности ведущей группы оборудования.

5.Каков коэффициент у группы оборудования, считающейся «широким» местом?

(Варианты ответа см. к тесту 4.)

6.Определить годовой действительный фонд времени работы оборудования при прерывном производстве:

где Фв — календарный фонд времени; Фр — режимный (номинальный) фонд времени; (Р„ *■ Ри п) — время на капитальный и планово -предупреднтельный ремонты; Фс — фонд времени сезонной работы.

7.Определить годовой действительный фонд времени работы оборудования при непрерывном производстве.

(Варианты ответа см. к тесту 6.)

8.Производственная мощность М в одиоиоменклатурном производстве определяется:

где Фл — действительный годовой фонд времени работы единицы оборудования, ч; 1п — прогрессивная трудоемкость единицы продукции, мин; t — трудоемкость изделия, мин; я — количество оборудования.

9.Определить производствен ну м мощность М сборочного цеха:

где Фл — действительный годовой фонд времени; Ss — площадь, занимаемая одним станком, м!; Тс — время сборки, ч; S — площадь цеха, м!.

10.Рассчитать коэффициент пропускной способности группы оборудования:

где п — количество станков; ПП ■— производственная программа, шт.; — прогрессивная трудоемкЬсть изделия, ч.

11.Под прогрессивной трудоемкостью понимается трудоемкость, в расчет которой положен уровень выполнения норм выработки лучшей устойчивой группой рабочих, численностью;

а) не менее 10 %;

б) не менее 25 %;

в) не менее 30 %;

г) не менее 50 %.

12.Определить производственную мощность испытательной станции:

где л — количество испытательных стендов; t — время испытания машины, ч.

13.Коэффициент сменности работы оборудования Kt рассчитывается, как:

где л — количество станков; i — трудоемкость изделия, ч; ПП — производственная программа, шт.; Фи1 — действительный годовой фонд времени работы единицы оборудования в одну смену, ч.

14.Коэффициент использования производственной мощности Км определяется, как:

где Мс|> — среднегодовая производственная мощность, шт.

15.Для расчета мощности принимается трудоемкость:

а) плановая;

б) проектная;

в) прогрессивная;

г) по действующим нормам.

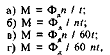

16.Найдите формулу расчета, соответствующую каждому из перечисленных коэффициентов:

а) использования производственной мощности;

б) экстенсивной загрузки оборудования;

в) интенсивной загрузки оборудования;

г) интегрального коэффициента загрузки оборудования

Задачи

Задача 6.1. На производственном участке механического цеха в течение квартала (62 рабочих дня) должно быть изготовлено 25 тыс. валиков. Технологический процесс изготовления валиков приведен в табл. 6.1. Режим работы участка двухсменный. Планируемые потери времени на капитальный ремонт — 10 %. Определить необходимое количество станков каждого вида и их загрузку.

Таблица 6.1. Технологический процесс изготовления валиков

Операция |

Норма времени, ч |

Выполнение нормы, % |

Токарная |

0,6 |

125 |

Фрезерная |

0,78 |

110 |

Сверлильная |

0,24 |

120 |

Задача 6.3. Определить число деталей, которое можно обработать на фрезерных станках в течение квартала сверх задания, если на участке 12 фрезерных станков, работающих в две смены, — по 8 ч каждая. В квартале 65 рабочих дней. Потери времени на ремонт составляют 6 %. Плановая загрузка — 8400 н/ч. Коэффициент выполнения норм на участке — 1,2. Норма времени на обработку одной детали — 2 ч.

Задача 6.4. Вычислить коэффициент сменности работы оборудования за месяц на основании данных табл. 6.3. Таблица 6.3. Данные для определения коэффициента сменности оборудования

Таблица 6.5. Трудоемкость изделий по видам работ

|

Вариант |

|

|||||||||

Показатель |

1-й |

2-й |

3-й |

4-й |

5-й |

6-й |

7-й |

8-й |

9-й |

10-й |

|

Кол-во рабочих дней |

24 |

24 |

24 |

24 |

24 |

24 |

24 |

24 |

24 |

24 |

|

Кол-во установленных станков |

50 |

55 |

53 |

51 |

52 |

54 |

50 |

52 |

55 |

53 |

|

Кол-во отработ. станкосмен: |

|

|

|

|

|

|

|

|

|

|

|

в 1-ю смену |

924 |

1115 |

930 |

875 |

950 |

900 |

1100 |

930 |

1050 |

950 |

|

во 2-ю смену |

670 |

640 |

620 |

803 |

780 |

700 |

750 |

420 |

800 |

750 |

|

в 3-ю смену |

500 |

470 |

430 |

510 |

490 |

200 |

390 |

600 |

460 |

300 |

|

Задача 6.2. По исходным данным, приведенным в табл. 6.2, определить коэффициент использования производственной мощности сборочного цеха.

Таблица 6.2. Данные для определения мощности сборочного цеха

Изделие |

План выпуска, шт. |

Площадь, необходимая для сборки одного изделия, м2 |

Длительность сборки, ч |

А |

35 |

15 |

700 |

Б |

5 |

20 |

600 |

В |

8 |

35 |

550 |

Г |

60 |

10 |

600 |

Задача-ситуация 6.5. Предприятию на плановый год предложен выгодный заказ по производству высокорентабельной продукции А в количестве 100 шт. Оценить возможность его выполнения, если предприятие уже заключило договор по производству продукции, приведенному в табл. 6.4.

Таблица 6.4. План производства продукции

Изделие |

А |

Б |

в |

|||||||

Вариант |

1 |

2 |

3 |

1 |

2 |

3 |

1 |

2 |

3 |

|

План производства, шт. |

150 |

130 |

100 |

130 |

140 |

160 |

280 |

270 |

260 |

|

Для обработки данных видов продукции на механическом участке предприятия установлено 6 групп оборудования:

Варианты |

1 |

2 |

3 |

В том числе: |

|

|

|

токарные автоматы |

15 |

16 |

17 |

фрезерное |

12 |

14 |

13 |

расточное |

10 |

12 |

14 |

сверлильное |

7 |

8 |

9 |

строгальное |

10 |

9 |

8 |

шлифовальное |

6 |

10 |

7 |

Предприятие работает в две смены — по 8 ч каждая. Выходных (воскресных и субботних) — 96 дней, праздничных — 9 дней. Потери времени на ремонт оборудования — 4 %.

Трудоемкость изделий по видам работ и средний процент выполнения норм выработки рабочими приведены в табл. 6.5. Коэффициент приведения (коэффициент прогрессивности) — 1,1.

Виды работ |

Трудоемкость изд., н/ч |

Средний процент выполнения норм |

||

А |

Б |

В |

||

Токарные |

220 |

210 |

200 |

112 |

Фрезерные |

150 |

140 |

130 |

105 |

Расточные |

72 |

70 |

75 |

108 |

Сверлильные |

100 |

185 |

110 |

109 |

Строгальные |

50 |

100 |

120 |

102 |

Шлифовальные |

80 |

80 |

60 |

110 |

Для оценки ситуации определить производственную мощность цеха с учетом дополнительного выпуска продукции. Ведущая группа оборудования — расточные станки. Выявить «узкие» места в производстве и рассчитать потребное количество оборудования. Разработать мероприятия по ликвидации «узких» мест.

Задача 6.6. На предметно-замкнутом участке механического цеха установлено 6 групп взаимозаменяемого оборудования (табл. 6.6) для обработки изделий, план производства которых приведен в табл. 6.7, трудоемкость и уровень выполнения норм — в табл. 6.8.

Таблица 6.6. Оборудование механического цеха

Виды станков |

Количество станков по вариантам |

|||||

|

1-й |

2-й |

3-й |

4-й |

5-й |

6-й |

Токарные |

20 |

22 |

24 |

23 |

25 |

27 |

Фрезерные |

15 |

16 |

17 |

18 |

20 |

22 |

Расточные |

7 |

7 |

8 |

9 |

10 |

11 |

Сверлильные |

8 |

9 |

11 |

11 |

13 |

14 |

Строгальные |

2 |

2 |

2 |

2 |

3 |

3 |

Шлифовальные |

4 |

4 |

5 |

6 |

7 |

8 |

Таблица 6. 7. План производства изделий механического цеха

Изделия |

Вариант |

|||||

|

1-й |

2-й |

3-й |

4-й |

5-й |

6-й |

А |

100 |

105 |

115 |

120 |

125 |

130 |

Б |

110 |

120 |

110 |

115 |

120 |

105 |

В |

120 |

140 |

150 |

155 |

140 |

150 |

Завод работает в две смены по 8 ч каждая. Выходных дней — 52, субботних — 46, праздничных — 8. Потери времени на ремонт оборудования — 3 %.

Рассчитать фонд времени работы оборудования, трудоемкость программы, мощность (возможность) групп оборудования по выпуску запланированной продукции и процент загрузки оборудования.

Таблица 6.8. Трудоемкость изделий по видам работ и уровень норм

Вид работ |

Трудоемкость изд., н/ч |

Выполнение норм, % |

||

A |

Б |

В |

||

Токарные |

200 |

210 |

220 |

110 |

Фрезерные |

130 |

140 |

150 |

105 |

Расточные |

70 |

72 |

75 |

107 |

Сверлильные |

100 |

105 |

ПО |

108 |

Строгальные |

20 |

15 |

25 |

106 |

Шлифовальные |

40 |

45 |

50 |

109 |

Задача 6.7. В цехе установлены 3 лесопильные рамы. Часовая производительность рамы — 5 м3 пиломатериалов в час. В течение года рамы должны действовать 10 755 рамо/ч и выпустить 53 775 м2 пиломатериалов. Фактически пилорамы работали 10 050 рамо/ч и на них было изготовлено 48 240 м2 пиломатериалов. Найти коэффициент экстенсивного, интенсивного и интегрального использования рам.

Задача 6.8. Механический цех выпускает детали для узлов, которые собирают в сборочном цехе предприятия. Удельный расход деталей на 1 узел — 5 шт. Производственная мощность на начало года и ее изменение в течение года по цехам предприятия приведены в табл. 6.9.

Определить: а) среднегодовую производственную мощность по цехам предприятия; б) возможный объем производства деталей при коэффициенте использования производственной мощности 0,96; в) возможный объем сборки узлов при коэффициенте использования производственной мощности 0,98; г) сопряженность цехов предприятия на начало и конец года.

Таблица 6.9. Изменение производственной мощности, тыс. шт.

Показатели |

Цех |

|

|

механический |

сборочный |

Мощность на начало года |

25 |

5 |

Ввод производственных мощностей: |

|

|

с 1 февраля |

6 |

1.5 |

с 1 августа |

4 |

- |

с 1 сентября |

- |

1,8 |

Выбытие производственных мощностей: |

|

|

с 1 февраля |

1 |

0,5 |

с 1 августа |

2 |

- |

с 1 сентября |

- |

1 |

Задача 6.9. Рассчитать годовую мощность обжиговой вращательной печи на основании следующих исходных данных: масса загружаемого сырья — 60 т; выход клинкера — 80 %; продолжительность обжига — 18 ч. Печь работает в непрерывном режиме. Плановые потери времени на ремонт — 240 ч/г.