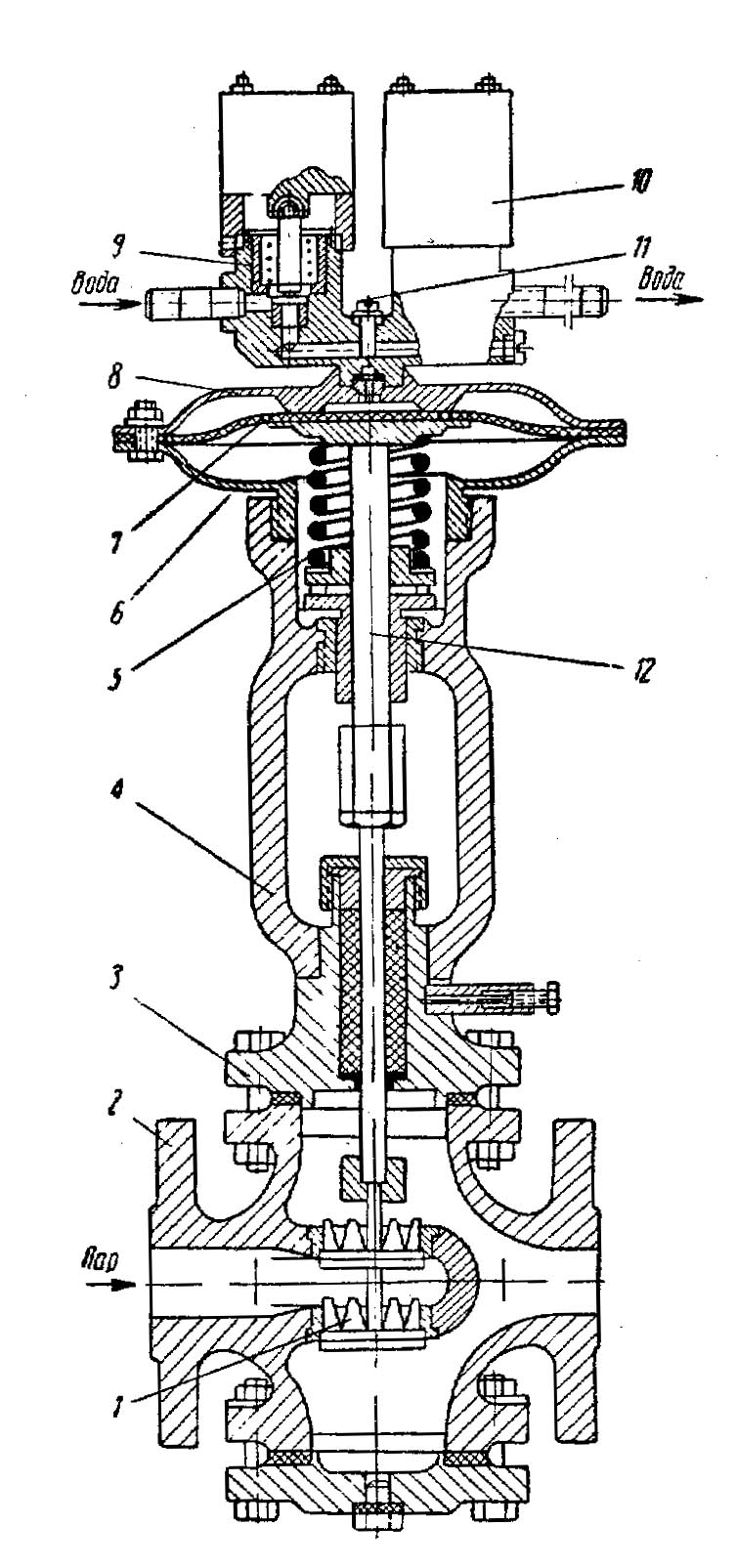

Р ис. 4. Перепускной клапан

1- нижний корпус; 2- верхний корпус; 3- пружина; 4- фланец; 5- верхний фланец; 6- мембрана; 7- грибок; 8- корпус; 9,12-шток; 10 катушка электромагнита; 11- защитный кожух.

Молоко в секции пастеризации подогревается горячей водой, подаваемой в аппарат насосом 1 (см. рис. 1). Вода подогревается паром, поступающим через инжектор 3 из паропровода, на котором установлен электрогидравлический клапан 11, регулирующий подачу пара: при понижении температуры молока подачи пара увеличивается, при повышении – уменьшается. Молоко охлаждают артезианской водой (t=10…12о С) и рассолом температурой от –5 до –7 о С.

Паровой и рассольный клапаны управляются малогабаритными электронными регуляторами и через промежуточные реле.

Первичный сигнал об изменении температуры пастеризации и охлаждения молока поступает от термометров сопротивления, которые установлены на трубопроводе горячего молока после секции пастеризации и на трубопроводе охлажденного молока после секции рассольного охлаждения.

По достижении температуры пастеризации молока контакты моста размыкают цепь катушки электромагнита 10 гидрореле и шток клапана открывает выход молока на разлив. В этом положении клапана установка работает в заданном температурном режиме, т.е. 76оС, и молоко поступает на разлив или в танк.

При падении температуры пастеризации ниже 74оС шток клапана перемещается в верхнее положение, тем самым перекрывая проход на разлив и открывая проход на вторичный подогрев. В этом положении клапана молоко поступает из секции пастеризации в уравнительный бак, из которого вновь направляется насосом в аппарат.

Р егулирующий

клапан. (рис. 5) служит для

автоматической подачи пара. Он представляет

собой собственно клапан с мембранной

головкой и электрогидравлическим реле.

егулирующий

клапан. (рис. 5) служит для

автоматической подачи пара. Он представляет

собой собственно клапан с мембранной

головкой и электрогидравлическим реле.

Рис. 5. Регулирующий клапан

1-золотник; 2- корпус; 3- промежуточный корпус; 4- с пружиной; 5- пружина; 6- фланец; 7- мембрана; 8- верхний фланец; 9- корпус электромагнита; 10- электромагнит; 11- отвод; 12- шток.

Автоматическое управление электрогидравлическим клапаном осуществляется электронным регулятором.

Клапан работает следующим образом. При изменении температуры пастеризации термометр сопротивления передает первичный сигнал электронному регулятору, который передает его через промежуточное реле на гидрореле клапана.

При понижении температуры пастеризации. Шток 12 гидрореле поднимается вверх и преодолевая усилие пружины 5, открывает воде вход в гидрокамеру через отверстие, сделанное в седле гидрореле. Вода под давлением попадает в гидрокамеру и давит на мембрану.

Создаваемое в гидрокамере давление постепенно преодолевает усилие пружины клапана, и шток начинает перемещаться медленно вниз. Электронный регулятор работает короткими включениями, катушка электромагнита 10 гидрореле также включается короткими паузами, и вода подается в гидрокамеру малыми порциями. Таким образом, электронным регулятором поддерживается требуемый температурный режим.

При повышении температуры пастеризации регулирующий прибор включает второе гидрореле также короткими паузами. Шток гидрореле, поднимаясь вверх, открывает отверстие для слива из гидрокамеры. Вода под действием той же пружины выталкивается через отверстие в седле и сливную трубу наружу; шток клапана поднимается вверх и золотник клапана приоткрывает проход пара настолько, насколько это необходимо для подачи такого количества пара, чтобы установить заданную температуру пастеризации.

Давление воды от насоса может быть различным и колеблется в пределах 0,10…0,25 МПа.

Гидрореле работает только при наличии воды в бойлере и нормальном давлении горячей воды.

Время перемещения штока клапана устанавливается винтом.

Пуск установки. Прежде чем пустить аппарат в работу необходимо поджать пластины до совпадения нулевого деления шкалы. Простерилизуйте аппарат и молочные трубопроводы. Для чего включите молокоочиститель, залейте в уравнительный бак раствор и выключите насосы для молока и горячей воды. Промойте установку этим раствором в течение 10-15 мин, а затем чистой водой, вытесняя из нее раствор.

После промывки раствором аппарата хлорируйте и стерилизуйте. Стерилизация заключается в циркуляции воды (t=85о С) через уравнительный бак с обратным возвратом в него при выходе из аппарата. При этом в аппарате не должно быть холодной воды. Проводите стирилизацию в течение 20-30 мин с момента выхода из аппарата чистой воды.

После окончания стерилизации вытесните воду из аппарата молоком и, одновременно, начните пастеризацию молока при разогретой системе. Это ускоряет начало нормального процесса пастеризации.

Поставьте все приборы пульта в положение автоматического управления процессом. Белая сигнальная лампа возврата молока должна погаснуть.

Остановка. Для прекращения работы закройте подачу молока в уравнительный бак. Когда остаток молока из бака уйдет в насос, сразу же в бак подайте воду для вытеснения молока из аппарата. Подачу воды продолжайте, до тех пор, пока из установки не перестанет вытекать молоко. Этот момент определяют по виду струи, пробой на вкус или замером плотности лактоденсиметром, после вытеснения молока прекратите подачу пара, отключите молочный насос, насос горячей воды и подачу рассола, затем остановите молокоочиститель.

Техническое обслуживание . Для нормальной работы установки непрерывно подавайте молоко в аппарат, так как перерывы в подаче молока вызывают его пригорание.

Мойку установки производите после окончания рабочего цикла, но не реже чем через 6-8 ч. непрерывной работы. Особенность мойки заключается в удалении моющим раствором кроме остатков молока еще и молочного камня, который способствует сохранению термофильный бактерий и затрудняет теплопередачу при пастеризации. Для предотвращения образования молочного камня:

избегайте пастеризации молока повышенной кислотности;

не допускайте длительной работы пастеризаторов без мойки;

не допускайте перерывов в работе пастеризатора;

контролируйте качество мойки.

Для удаления молочного камня освободите систему от остатков молока путем пропускания водопроводной воды в течение 10-15 мин. Затем спустите рассол из рассольной секции, промойте ее водопроводной водой со стороны прохода рассола в течение 2-3 мин.

Выпустите воду из аппарата, отсоедините сепаратор – молокоочиститель (перед сепаратором замкните верхнюю трубу с нижним шлангом или трубой из нержавеющей стали). В уравнительный бак залейте раствор моющей смеси в количестве, достаточном для нормальной циркуляции его. Через 5 мин. После включения насоса ослабьте степень сжатия пластин на 2-3 оборота.

Систему промойте щелочным раствором при температуре 75-80оС в течение 30-40 мин. Ополосните теплой (40-50оС) водой до полного исчезновения следов щелочного раствора (по лакмусовой бумажке).

Промойте раствором кислоты при температуре 60-65оС в течение 30-40 мин. Ополосните теплой водой (40-50оС) до полного исчезновения следов кислоты (определяется по лакмусовой бумажке).

Запрещается нагревать аппарат при мойке, если не спущен рассол и не промыта секция рассольного охлаждения со стороны прохождения рассола.

Разъедините пластины для осмотра, просушки и восстановления эластичности прокладочной резины. Если на пластинах образовался пригар, удалите его с помощью щеток, а пластины промойте.

Соберите аппарат, продезинфицируйте горячей водой при температуре 90-95оС в течение 10-15 мин.

Рекомендуемые моющие растворы: раствор каустической соды концентрацией 1…1,5%; раствор азотной кислоты – 0,5…1%.

Категорически запрещается удалять молочный камень ножами, скребками и другими металлическими предметами; превышать крепость, время действия и температуру моющего раствора; держать трубопровод в собранном виде в нерабочее время.

Фильтры, установленные на трубопроводе горячей воды, промывайте не реже чем через 1-2 смены, так как при их засорении нарушается нормальная работа перепускного и регулирующего клапанов.

Обязательно соблюдайте температурный режим пастеризации молока и греющих агентов, а также не перегружайте пастеризационный аппарат сверх его паспортной производительности.

Периодически следует чистить направляющие тяги и протирать их тряпкой с нанесенной на нее чистой смазкой, чтобы скольжение пластин было плавным. Ось ролика на нажимной плите, а также резьбу на тягах содержите в чистоте и периодически смазывайте техническим вазелином.

Стойку и другие детали из чугуна протирайте тряпкой, смазанной слоем консистентной смазки, чтобы придать аппарату хороший внешний вид и защитить пигментное покрытие.