МИНИСТЕРСТВО ОБЩЕГО И ПРОФЕССИОНАЛЬНОГО

ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

МОРДОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

имени Н.П. Огарева

Кафедра механизации переработки

сельскохозяйственной продукции

Лабораторная работа №4 пастеризационно-охладительные установки

Составил : к.т.н., доцент

В.С. Борисов

Саранск 2002

Лабораторная работа №4

ПАСТЕРИЗАЦИОННО-ОХЛАДИТЕЛЬНЫЕ УСТАНОВКИ

Цель работы: Изучить устройство, принцип работы и регулировки пастеризационно-охладительных установок.

Приборы и приспособления: Методические указания к выполнению лабораторных работ, фрагменты пастеризационно-охладительной установки и учебные плакаты.

Содержание отчета

В отчет необходимо включить:

1. Назначение машин.

2. Техническая характеристика машин.

3. Общее устройство машин и ее составных узлов.

4. Схема принципа работы машин.

Содержание работы. Основная масса содержащихся в молоке микроорганизмов принадлежит к группе не болезнетворных. Однако, известны микробы, которые передаются через молоко. Это- туберкулез, бруцеллез, ящур, тиф, дизентерия и др. Поэтому прежде чем отправить молоко потребителям, необходимо уничтожить находящиеся в нем микроорганизмы.

Одним из способов уничтожения болезнетворных микроорганизмов в молоке являются его пастеризация, которая заключается в нагреве до 63…90ОС и выдержке его при такой температуре в течение некоторого времени.

Температура и время определяют режим пастеризации (моментальный, t=85…95oС и =0c; кратковременный t=72…76oС и =15…20c , длительный t=63…65oС и = 30 мин).

Пастеризация аппаратов осуществляется в аппаратах следующих типов:

-резервуарах-теплообменниках (ваннах длительной пастеризации);

-поточных теплообменных автоматизированных пластинчатых пастеризационно-охладительных установках.

Установка пастеризационно-охладительная автоматизированная пластинчатая предназначена для быстрой тонкослойной пастеризации молока в закрытом потоке с последующим охлаждением после кратковременной выдержки.

Технические характеристика

Показатели |

Установка |

||

ОПУ-3М |

ОП2-У5 |

ОПУ-10 |

|

Производительность Температура, С: начальная молока нагрева молока (пастеризации) артезианской воды хладоносителя теплоносителя Время выдержки молока, с Коэффициент регенерации Расход пара не более, кг/ч Кратность расхода: артезианской воды хладоносителя Рабочее давление в аппарате, МПа Количество секций Площадь поверхности пластины, м2 Габаритные размеры, мм: длина ширина высота Масса установки, кг |

3000

5-10 762 10-12 -5 до +1 79 20 0,82 75

3 2…3 0,36 5 0,2

3900 3300 2500 2650 |

5000

5-10 762 10-12 -5 до +1 79 20 0,82 125

3 2…3 0,36 4 0,2

3900 3300 2500 2830 |

10000

5-10 762 10-12 -5 до –7 79 20-25 0,82 250

3 3 0,42 5 0,2

4150 3950 2500 3650 |

Пастеризация и охлаждение молока происходит при автоматическом регулировании технологического процесса, что обеспечивает хорошие санитарно-гигиенические условия, исключает выход недопастеризационного молока и устраняет его перегон. В отличие от резервуарных теплообменных аппаратов эти установки универсальны. В них не только нагревают молоко с целью пастеризации, но одновременно охлаждают его рекуперацией тепла между холодным и горячим молоком. Эти установки расходуют пара в 5…7 раз меньше, чем резервуарные теплообменные аппараты.

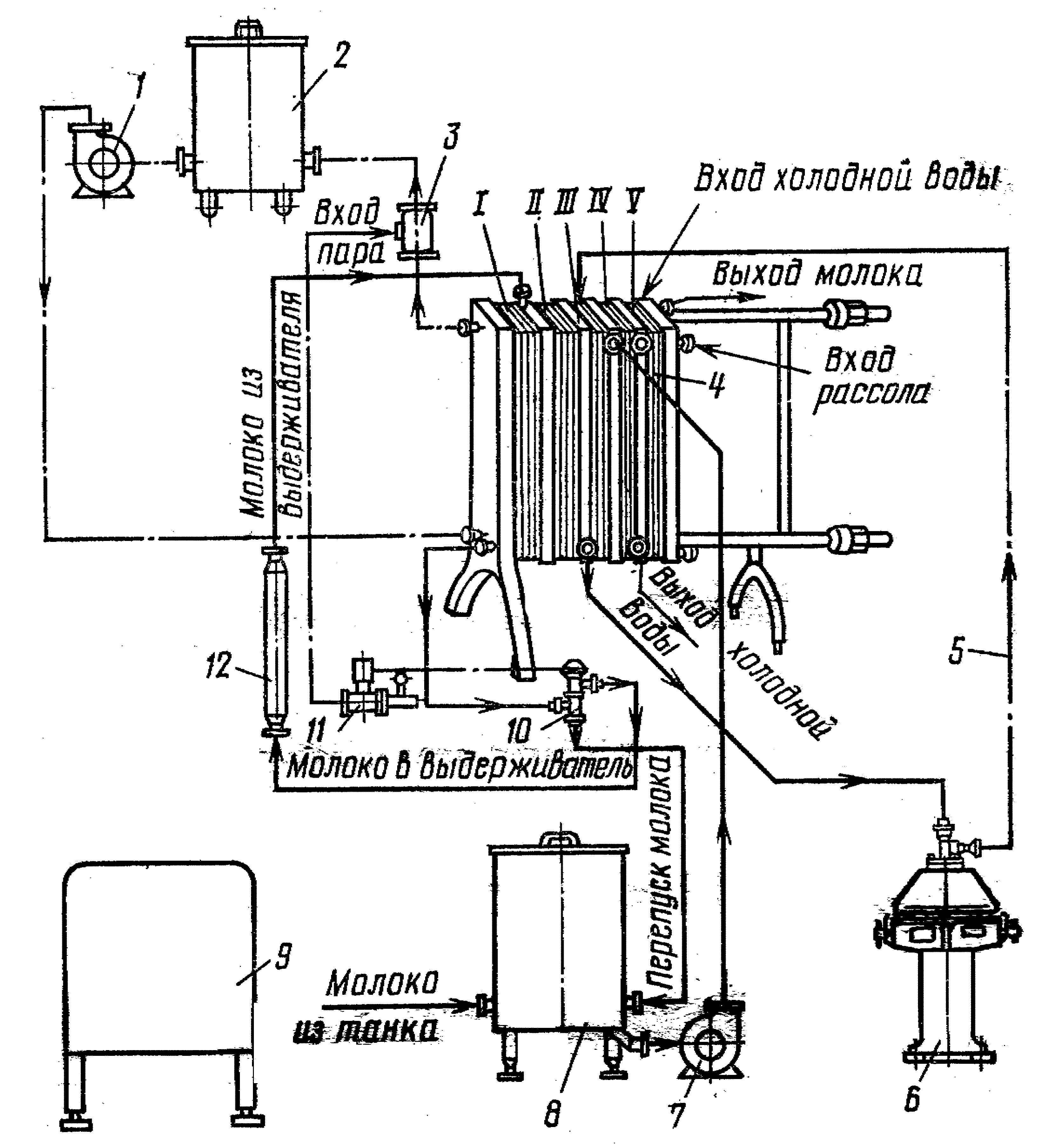

В состав пастеризационно-охладительных установок пластинчатого типа входят: уравнительный бак 8 (рис. 1) с клапанно-поплавковым устройством для регулирования уровня молока в баке, центробежный насос для молока 7 и горячей воды 1, пластинчатый аппарат 4, сепаратор-молокоочиститель 6, выдерживатель 12, возвратный клапан 10, пароконтактный нагреватель для нагревания воды 3 и пульт управления 9.

Рис. 1. Технологическая схема пастеризационно-охладительной установки

I…V – секции пластинчатого аппарата; 1 – насос; 2 – бойлер; 3 – инжектор; 4 – пластинчатый аппарат; 5 – молокопровод; 6 – молокоочиститель; 7 – насос; 8 – уравнительный бак; 9 – пульт управления; 10, 11 – перепускной и гидравлический клапаны; 12 - выдерживатель.

Уравнительный бак представляет собой емкость из нержавеющей стали цилиндрической формы с крышкой. На боковой поверхности имеются два патрубка, один из которых предназначен для ввода сырого молока в уравнительный бак, а другой – для ввода недопастеризованного молока. В отверстии для ввода сырого молока установлен клапан, соединенный посредством рычага с поплавком. В зависимости от уровня молока в уравнительном баке поплавок действует на клапан, который открывает или закрывает вход сырого молока.

Центробежный насос предназначен для забора молока из уравнительного бака и подачи его в пластинчатый аппарат.

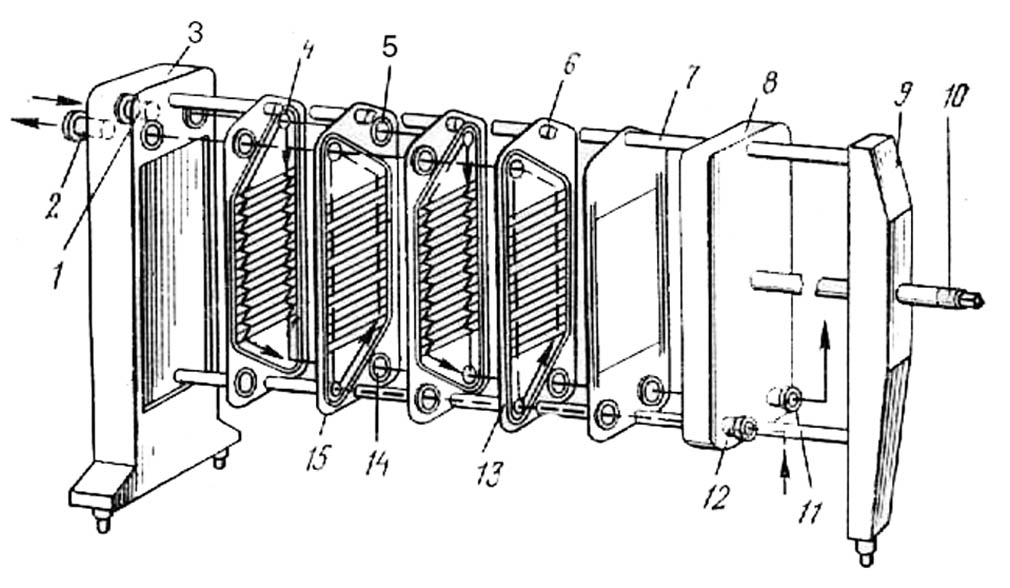

Пластинчатый аппарат является основной частью пастеризационно-охладительной установки. Большим его преимуществом считается то, что имеет легкоразборную, состоящую из отдельных сомкнутых элементов поверхность теплообмена, и состоит из главной передней стойки 3 (рис. 2) и вспомогательной задней стойки 9. В передней и задней стойках закреплены

Рис. 2. Пластинчатый аппарат

1, 2, 11, 12 – штуцера; 3 – передняя стойка; 4 – верхнее угловое отверстие; 5 – малая кольцевая прокладка; 6 – граничная пластина; 7 – верхняя штанга; 8 –нажимная плита; 9 – задняя стойка; 10 – винт; 13 – большая резиновая прокладка; 14 – нижнее угловое отверстие; 15 – теплообменная пластина.

концы верхней и нижней штанг. Верхняя горизонтальная штанга 7 предназначена для подвески теплообменных пластин 15. По периферии каждой пластины в специальной канавке уложена большая резиновая прокладка 13, которая на лицевой стороне пластины ограничивает канал для соответствующего потока среды.Пластина имеет угловые отверстия 4 и 14 , вокруг которых уложены малые кольцевые резиновые прокладки 5. Уплотнительные прокладки после сборки и сжатия пластин в аппарате образуют две изолированные системы герметичных каналов. Одна из этих систем предназначена для горячей рабочей среды, другая для холодной. Каждая из систем межпластинных каналов соединяется со своим коллектором. Холодная рабочая среда попадает в коллектор через штуцер 1, расположенный на стойке. По коллектору рабочая среда доходит до пластины 6, которая имеет глухой угол (отверстие отсутствует) и растекается в межпластинных каналах. Рабочая среда, собираясь в нижнем коллекторе, который образован нижними угловыми отверстиями 14, выходит из аппарата через штуцер 11. Горячая рабочая среда входит в аппарат через штуцер 12 и попадает в нижний коллектор. Далее она растекается в межпластинных каналах и, двигаясь снизу вверх (противотоком по отношению к холодной рабочей среде), собирается в верхнем коллекторе. Из аппарата горячая рабочая среда выходит через штуцер 2. Уплотнительные прокладки в аппарате обеспечивают герметичность и чередование межпластинных каналов для горячей и холодной сред. Все пластины плотно сжимаются нажимной плитой 8 и винтом 10. Плиты имеют по углам штуцера для подвода и отвода жидкостей. Степень сжатия тепловых секций определяется по табличке со шкалой, установленной на верхней и нижней распорках. Нулевое деление устанавливается по риске на планке стяжки и соответствует минимальному сжатию аппарата, обеспечивающему герметичность.

В собранном аппарате теплообменные пластины группируются в секции, в результате чего осуществляются предварительное нагревание молока (путем рекуперации), нагревание до температуры пастеризации, предварительное охлаждение (путем рекуперации) и окончательное охлаждение.

В аппарате молоко движется через секции последовательно. Вначале оно проходит секцию рекуперации III (см. рис. 1). Из этой секции осуществляется его выход на очистку, а далее в секцию рекуперации II. Затем молоко попадает в секцию пастеризации I, и после выдерживателя вновь возвращается в секцию рекуперации II, III, а далее поступает в секцию водяного IV и рассольного охлаждений.

Каждая секция составляется из пакетов, через которые молоко движется также последовательно. Каждый пакет состоит из определенного количества пластин, которые образуют параллельные каналы. Движение молока по каналам пакетов осуществляется параллельным потоком.

Нагревающая и охлаждающие среды вводятся каждая в определенную секцию и в межпластинных каналах движутся параллельным потоком.

Количество пакетов и параллельных каналов зависит от скорости движения молока в аппарате. Пластины имеют рифленную поверхность сомкнутые в секциях. Они образуют извилистые каналы, двигаясь по которым потоки молока, нагревающей и охлаждающей среды периодически изменяют направление. В результате этого в потоке, даже при небольших скоростях его движения, образуются завихрения, придающие потоку турбулентный характер. Турбулизация потока способствует повышению эффективности теплообмена между жидкостями.

Основным конструктивным элементом пластинчатого аппарата является теплопередающая пластина. Пластина представляет собой сложную деталь, особенностью которой является сложная форма поверхности теплообмена. От формы поверхности в большой степени зависит интенсивность теплоотдачи и, следовательно, эффективность работы аппарата.

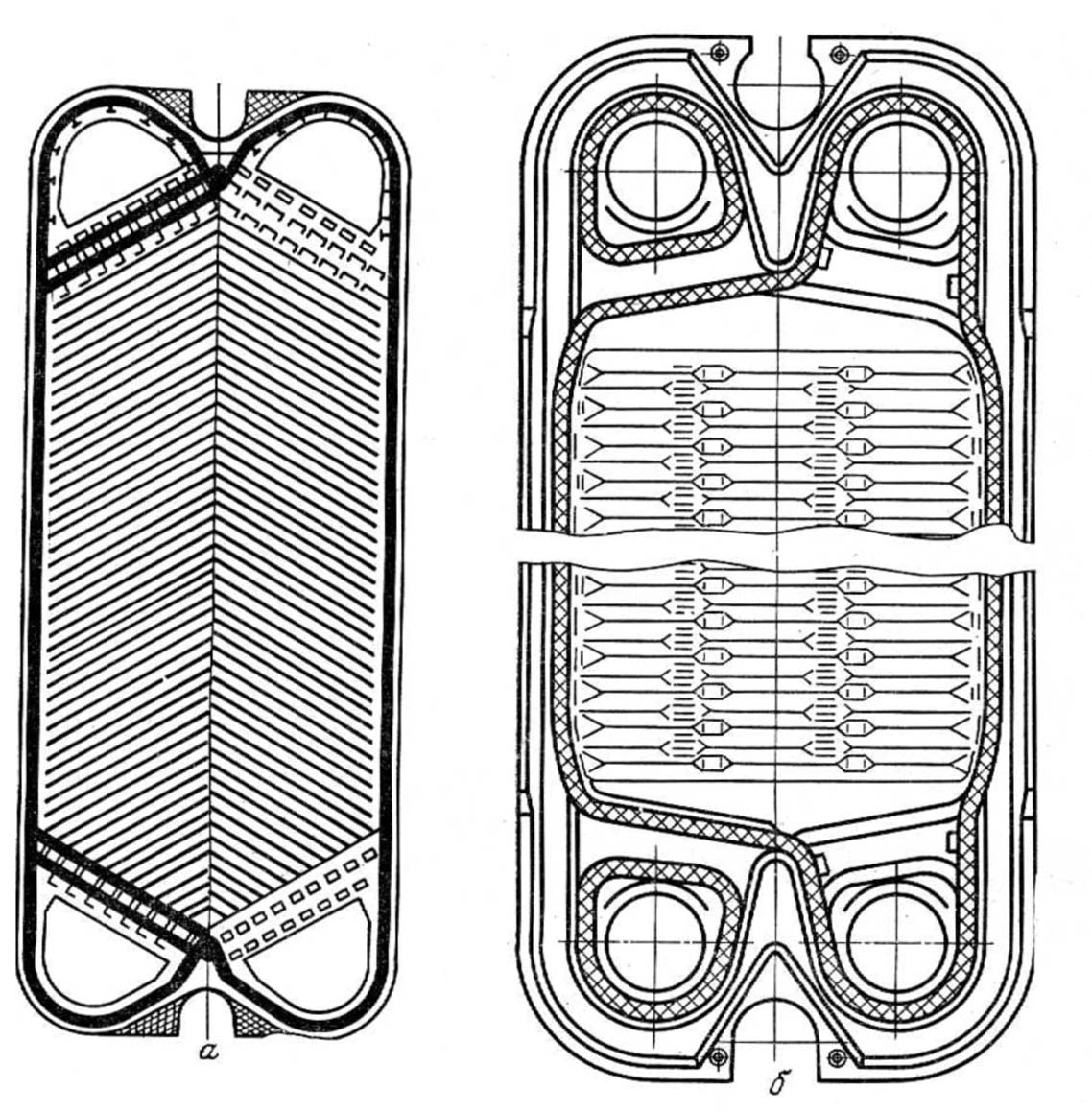

Известно большое количество различных типов теплопередающих пластин. Отечественная машиностроительная промышленность изготавливает пастеризационно-охладительные установки, у которых пластинчатые аппараты собираются на основе ленточно- и сетчато-поточных пластин (Рис. 3). Ленточно-поточные пластины с горизонтальными гофрами типов П-1, П-2, П-3 имеют поверхности теплопередачи соответственно 0,15; 0,21; 0,42 м2, сетчато-поточные пластины с наклонными гофрами типов ПР-0,5Е, и ПР-0,5М – поверхность теплопередачи 0,5 м2.

Р ис.

3. Теплообменная пластина

ис.

3. Теплообменная пластина

Сетчато-поточная пластина (рис.3, а) имеет треугольную форму гофр. Гофры расположены под углом 60о по отношению к продольной оси симметрии пластины. При сборке каналов вершины «елки» гофр одной пластины направлены вверх, а смежной пластины – вниз. Вследствие этого наклонные гофры, взаимно пересекаясь, образуют равномерно распределенную сетку опор по поверхности пограничного слоя и, следовательно, увеличение коэффициента теплопередачи.

Ленточно-поточная пластина П-2 (см. рис. 3, б) имеет гофрированную поверхность, форма гофр треугольная. На пластине имеются вертикальные ряды дистанционных (опорных) выступов для создания точек опоры между пластинами. Подобное устройство предотвращает образование деформации пластины.

Ленточно-поточная пластина П-2 (см. рис. 3, б.) имеет гофрированную поверхность, форма гофр треугольная. На пластине имеются вертикальные ряды дистанционных (опорных) выступов для создания точек опоры между пластинами. Подобное устройство предотвращает образование деформации пластины, которая может возникнуть в результате перепада давления движущихся сред по обе стороны пластины. Две сомкнутые пластины образуют извилистый канал, двигаясь по которому жидкость подвергается искусственной турбулизации. В результате этого при сравнительно небольшой скорости движения жидкости (0,3 - 0,9 м/с) эффективность теплопередачи значительно повышается.

Принцип работы. Молоко из танка направляется самотеком или под напором в уравнительный бак 8, откуда насосом 7 подается в секцию регенерации аппарата 4, где нагревается и поступает в молокоочиститель 6 для очистки от механических примесей и идет на дальнейший подогрев в секцию пастеризации, где нагревается до температуры 76оС (см. рис. 1).

Из секции пастеризации молоко через перепускной клапан 10 направляется в выдерживатель 12 , находится там в течение 20-25 с и далее поступает в секцию регенерации II для отдачи тепла встречному потоку молока, поступающему в аппарат. После этого оно попадает последовательно в секции охлаждения артезианской водой и рассолом , где охлаждается до температуры 4оС и выходит из установки.

Процесс пастеризации и охлаждения молока регулируется автоматически.

Система автоматики состоит из следующих узлов:

- пульта управления 9, в которых размещена пусковая аппаратура: пакетный выключатель, магнитные пускатели, тепловые реле, предохранители; элементы КИП и автоматики;

- перепускного клапана 10 с электрогидравлическим приводом для автоматического переключения потока молока на повторный подогрев при температуре пастеризации ниже 74оС;

- регулирующего клапана 11 с электрогидравлическим приводом для подачи пара, согласно заданному температурному режиму пастеризации молока;

- регулирующего клапана с электрогидравлическим приводом (на рис. Не показан) для подачи рассола , согласно заданному температурному режиму охлаждения молока;

- уравнительного бака 8 с поплавковым регулятором прямого действия.

Требуемые температуры пастеризации и охлаждения молока поддерживаются электронными регуляторами.

Перепускной клапан автоматически переключает поток молока на повторный подогрев при падении температуры пастеризации молока ниже

74оС (рис. 4).