- •Понятие о проекте и проектировании

- •Содержание технологического проектирования. Организация производства в цехе.

- •2.2.1. Исходные данные

- •2.2.2. Организация производства в технологическом комплексе

- •2.2.3. Определение параметров оборудования

- •2.2.4. Оформление результатов и оценок технологического проектирования

- •2.2.5. Окончание технологического проектирования

- •Функции генерального поставщика.

- •Цели и задачи проекта производственной системы.

- •Цель проекта технологического комплекса

- •Задачи проекта технологического комплекса

- •Функции генерального подрядчика

- •Структура проектной организации

- •Уровни проектирования

- •Объемно-планировочные решения технологического комплекса

- •Разработка ген плана предприятия

- •Показатели эффективности производства

- •Инженерные изыскания

- •Тэп проектируемого цеха

- •Организационно-техническая подготовка площадки к строительству.

- •Строительство производственных зданий и монтаж оборудования.

- •Общие принципы организации проектирования.

- •Проектная документация.

- •Гос.Экспертиза проектов строительства.

- •Технологическое проектирование.

- •Рабочая документация.

- •Исходные данные для технол проектирования.

- •Автоматизация процессов проектирования.

- •Временной лаг.

- •Социальный стандарт.

- •Цели создания и назначения сапр. Математические модели сапр.

- •Основные направления в проектировании современных цехов.

- •Проектная производственная программа

- •Регламент отгрузки продукции

- •Функции генерального проектировщика.

- •Ресурсы

- •Прогнозирование в сапр

- •Основные направления проектирования технологических линий и комплексов металлургического производства; специализация, концентрация и кооперирование в металлургии

- •Принципы проектирования металлургических предприятий

- •Схемы генеральных планов металлургических предприятий

- •Загрузочные устройства доменной печи (разновидности, устройства).

- •Профиль доменной печи (колошник, горн, заплечики, распар и шахта, фундамент доменной печи).

- •Оборудование для подачи материалов в доменную печь.

- •Оборудование литейных дворов.

- •Оборудование для обслуживания леток. Уборка продуктов плавки.

- •Оборудование для разливки чугуна и переработки жидких шлаков.

- •Проектирование технологической схемы производства агломерата и окатышей

- •Проектирование технологический схемы производства агломерата

- •Планировка доменных цехов

- •Проектирование технологических линий и комплексов доменного производства

- •Устройство дуговой электропечи

- •Оборудование и устройство мнлз

- •Ножницы для разделки металлического лома.

- •Подъёмно транспортные машины для подачи и загрузки шихты.

- •Устройство конвертеров.

- •Устройство электросталеплавильных цехов. Технологическая схема работы эспц.

- •Внепечная обработка стали

- •Проектирование линии разливки стали на мнлз

- •Оборудование главной линии прокатного стана

- •Прокатный стан. Классификация прокатных станов.

- •Вспомогательное оборудование прокатных станов.

- •Технологическая схема производства проволоки и калиброванного металла

- •Оборудование для волочения проволоки

- •Оборудование для дробления, сушки и помола добавок

- •Проектирование технологических линий и комплексов прокатного производства

- •Принцип компоновки оборудования и сооружений прокатного производства

- •Последовательность установки и взаимосвязь работы технологического оборудования.

- •Классификация грузоподъемных машин

- •Приведите классификацию грузозахватных устройств.

- •Типовые кинематические схемы механизмов подъема, передвижения крана.

- •Полиспасты. Назначение. Схемы одинарных и сдвоенных полиспастов. Определение кратности полиспаста.

- •Классификация тормозов. Отметьте требования к тормозам кранов.

- •Отметьте конструкции двухбалочных мостовых кранов. Зарисовать кинематическую схему.

- •11.3. Двухбалочные мостовые краны

- •Классификация машин непрерывного транспорта.

- •1.1. Классификация машин непрерывного транспорта.

- •Отметьте особенности статических испытаний и динамических испытаний гпм.

- •Классификация канатов.

- •Приборы безопасности и сигнализации в гпм.

- •Дайте классификацию гидромоторов гидроприводов металлургических машин

- •По характеру движения выходного звена гидродвигателя:

- •По возможности регулирования:

- •По схеме циркуляции рабочей жидкости:

- •По источнику подачи рабочей жидкости:

- •По типу приводящего двигателя гидроприводы могут быть с электроприводом, приводом от двс, турбин и т.Д.

- •1.3. Преимущества и недостатки гидропривода

- •Дайте классификацию и насосов гидроприводов металлургических машин.

- •Гидроаппаратура, применяемая в гидроприводах металлургических машин.

- •Способы регулирования скорости рабочих органов в гидроприводах.

- •Приведите гидравлическую схему закрытой гидросистемы.

- •Дайте классификацию гидравлических (пневматических) цилиндров. Принцип их работы. Достоинства и недостатки

- •Приведите типовые схемы применения напорных клапанов. Их функции.

- •Методы построения пневматических систем управления (шинный метод).

- •Сравнительный анализ пневмо и гидроприводов.

- •81.Классификация гидросистем

- •По циркуляции рабочей жидкости

- •По регулированию скорости выходного звена

Прокатный стан. Классификация прокатных станов.

Прокатный стан – комплекс машин для деформирования металла во вращающихся валках и выполнения вспомогательных операций (транспортирование, нагрев, термическая обработка, контроль и т.д.).

Оборудование для деформирования металла называется основным и располагается на главной линии прокатного стана (линии рабочих клетей).

Рисунок 1 – Схема прокатного стана

1 – прокатные валки; 2 – плита; 3 – трефовый шпиндель; 4 – универсальный шпиндель; 5 – рабочая клеть; 6 – шестеренная клеть; 7 – муфта; 8 – редуктор; 9 – двигатель

Главная линия прокатного стана состоит из рабочей клети и линии привода, включающей двигатель, редуктор, шестеренную клеть, муфты, шпиндели.

Классификация и типы прокатных станов

Все прокатные станы, работающие на металлургических предприятиях, несмотря на многообразие конструкций классифицируются по назначению, количеству и расположению рабочих клетей и валков в рабочих клетях. Прокатные станы в зависимости от назначения, т.е. от вида выпускаемой продукции можно разделить на следующие три группы.

Станы горячей прокатки, к которым относятся обжимные, заготовочные, рельсобалочные, сортовые, проволочные, штрипсовые, листовые, широкополосные.

Станы холодной прокатки, к которым относятся листовые, жестепрокатные и станы для прокатки тонкой и тончайшей ленты.

Станы специального назначения - колесопрокатные, бандажепрокатные, для прокатки полос и профилей переменного сечения, шаров, шестерен, винтов, гнутых профилей и т.п.

Основным параметром обжимных, заготовочных и сортовых станов является диаметр валков или шестерен шестеренной клети в мм. При наличии в стане нескольких рабочих клетей параметром стана является диаметр валков чистовой клети.

Основным параметром листовых станов является длина бочки валка, мм, которая определяет наибольшую ширину прокатываемых на стане листов или полос. В этом случае название "толстолистовой стан 3000" означает, что длина бочки валков равна 3000 мм, при этом на стане прокатывают толстый лист шириной до 2700-2800 мм.

По количеству и расположению рабочих клетей прокатные станы разделяют на следующие пять групп:

- одноклетевые;

- линейные многоклетевые;

- последовательные;

- полунепрерывные;

- непрерывные.

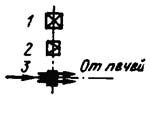

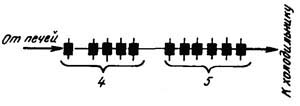

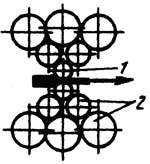

На рисунках приведены схемы расположения рабочих клетей прокатных станов, где 1 - двигатель, 2 - шестеренная клеть, 3 - рабочие клети, 4 - непрерывная черновая группа, 5 - непрерывная чистовая группа.

Одноклетевые

станы

являются простейшим типом прокатного

стана. В состав оборудования стана входят одна

рабочая клеть и линия привода рабочих

валков, которая состоит из шпинделей,

шестеренной клети, редуктора, муфт и

главного электродвигателя. Входящее в

линию привода валков оборудование в

основном повторяется на прокатных

станах с более сложным расположением

рабочих клетей. К станам этой группы

относятся станы для производства

полупродукта (блюминги, слябинги,

заготовочные) и готового проката (станы

горячей и холодной прокатки).

состав оборудования стана входят одна

рабочая клеть и линия привода рабочих

валков, которая состоит из шпинделей,

шестеренной клети, редуктора, муфт и

главного электродвигателя. Входящее в

линию привода валков оборудование в

основном повторяется на прокатных

станах с более сложным расположением

рабочих клетей. К станам этой группы

относятся станы для производства

полупродукта (блюминги, слябинги,

заготовочные) и готового проката (станы

горячей и холодной прокатки).

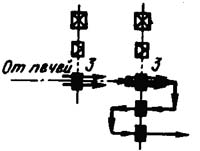

Н аиболее

простыми являются линейные

многоклетевые прокатные станы,

на которых рабочие клети расположены

в одну или более линий. При этом каждая

линия приводится от одного электродвигателя.

Одноклетевые

станы

могут быть реверсивными, когда рабочие

валки могут попеременно вращаться в

одну и другую сторону, или нереверсивными

- рабочие валки вращаются только в одну

сторону. Линейные

многоклетевые станы

используют главным образам как

заготовочные, сортовые, рельсобалочные,

проволочные и листовые.

аиболее

простыми являются линейные

многоклетевые прокатные станы,

на которых рабочие клети расположены

в одну или более линий. При этом каждая

линия приводится от одного электродвигателя.

Одноклетевые

станы

могут быть реверсивными, когда рабочие

валки могут попеременно вращаться в

одну и другую сторону, или нереверсивными

- рабочие валки вращаются только в одну

сторону. Линейные

многоклетевые станы

используют главным образам как

заготовочные, сортовые, рельсобалочные,

проволочные и листовые.

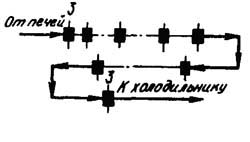

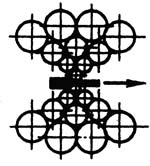

П оследовательные

станы

характеризуются расположением рабочих

клетей, стоящих друг за другом таким

образом, что прокатываемая полоса

проходит в каждой клети один раз. Поэтому

число клетей такого стана должно быть

равно максимальному числу проходов,

необходимых для получения готового

профиля. На последовательных

станах

рабочие клети обычно размещают в

несколько параллельных рядов, с тем

чтобы сократить длину цеха и лучше

использовать его площади. Причем на

таких станах расстояние от клети к клети

в направлении прокатки увеличивается

соответственно увеличению длины

прокатываемой полосы. Увеличивается и

частота вращения валков.

К

последовательным

станам

относятся станы с рабочими клетями,

расположенными в шахматном

порядке.

Последовательные

станы

используют в основном как сортовые.

оследовательные

станы

характеризуются расположением рабочих

клетей, стоящих друг за другом таким

образом, что прокатываемая полоса

проходит в каждой клети один раз. Поэтому

число клетей такого стана должно быть

равно максимальному числу проходов,

необходимых для получения готового

профиля. На последовательных

станах

рабочие клети обычно размещают в

несколько параллельных рядов, с тем

чтобы сократить длину цеха и лучше

использовать его площади. Причем на

таких станах расстояние от клети к клети

в направлении прокатки увеличивается

соответственно увеличению длины

прокатываемой полосы. Увеличивается и

частота вращения валков.

К

последовательным

станам

относятся станы с рабочими клетями,

расположенными в шахматном

порядке.

Последовательные

станы

используют в основном как сортовые.

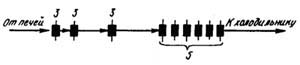

П олунепрерывные

станы

состоят из двух групп рабочих клетей:

непрерывной и линейной, или последовательной.

В непрерывной группе клетей прокатываемая

полоса может находиться одновременно

в двух, трех и более клетях, т.е.

прокатываться непрерывно. А во второй

группе полоса прокатывается или на

линейном, или на последовательном стане.

олунепрерывные

станы

состоят из двух групп рабочих клетей:

непрерывной и линейной, или последовательной.

В непрерывной группе клетей прокатываемая

полоса может находиться одновременно

в двух, трех и более клетях, т.е.

прокатываться непрерывно. А во второй

группе полоса прокатывается или на

линейном, или на последовательном стане.

Полунепрерывные станы используются как сортовые, проволочные и полосовые.

Наиболее

современными станами являются непрерывные

станы.

П о

сравнению с другими типами станов

непрерывные характеризуются более

высокими скоростями прокатки. При этом

привод валков рабочих клетей может быть

как индивидуальный, так и групповой.

Непрерывные станы характеризуются

наибольшей производительностью по

сравнению с другими типами станов. Эти

станы используют в качестве заготовочных,

широкополосных, средне- и мелкосортных,

проволочных и др.

о

сравнению с другими типами станов

непрерывные характеризуются более

высокими скоростями прокатки. При этом

привод валков рабочих клетей может быть

как индивидуальный, так и групповой.

Непрерывные станы характеризуются

наибольшей производительностью по

сравнению с другими типами станов. Эти

станы используют в качестве заготовочных,

широкополосных, средне- и мелкосортных,

проволочных и др.

По

расположению и количеству валков в

рабочих клетях и их конструкции прокатные

станы делятся на несколько групп: двух-,

трех-, четырех- и многовалковые,

универсальные специальной конструкции.

Двухвалковые

клети

наиболее распространены, и бывают

реверсивные и нереверсивные. В реверсивных клетях валки имеют переменное

направление вращения. Прокатываемый

металл проходит между валками вперед

и назад нужное количество раз, а валки

соответственно изменяют направление

вращения, реверсируются. Реверсивные

двухвалковые клети применяют в обжимных,

толстолистовых, сортовых и листовых

станах.

В нереверсивных

двухвалковых клетях

валки имеют постоянное вращение в одну

сторону. Прокатываемый металл проходит

между валками такой клети только один

раз и в одном направлении. Нереверсивные

клети применяют в линейных многоклетевых,

последовательных, полунепрерывных и

непрерывных прокатных станах при

производстве заготовок, сортового

проката, катанки, листа. В трехвалковых

клетях

оси валков расположены в одной вертикальной

плоскости и имеют постоянное направление

вращения. Т

реверсивных клетях валки имеют переменное

направление вращения. Прокатываемый

металл проходит между валками вперед

и назад нужное количество раз, а валки

соответственно изменяют направление

вращения, реверсируются. Реверсивные

двухвалковые клети применяют в обжимных,

толстолистовых, сортовых и листовых

станах.

В нереверсивных

двухвалковых клетях

валки имеют постоянное вращение в одну

сторону. Прокатываемый металл проходит

между валками такой клети только один

раз и в одном направлении. Нереверсивные

клети применяют в линейных многоклетевых,

последовательных, полунепрерывных и

непрерывных прокатных станах при

производстве заготовок, сортового

проката, катанки, листа. В трехвалковых

клетях

оси валков расположены в одной вертикальной

плоскости и имеют постоянное направление

вращения. Т рехвалковые

клети

нашли широкое применение при производстве

сортового проката. Прокатываемый металл

движется в одну сторону между нижним и

средним валками и в обратную сторону -

между средним и верхним. Для подъема

металла на верхний уровень и его задачи

между верхним и средним валками перед

клетью или позади ее устанавливают

подъемно-качающиеся столы.

При

производстве листа также применяют

трехвалковые

клети,

но со средним валком меньшего диаметра,

чем нижний и верхний. Средний валок

является неприводным и в процессе

прокатки прижимается то к верхнему, то

к нижнему валку.

рехвалковые

клети

нашли широкое применение при производстве

сортового проката. Прокатываемый металл

движется в одну сторону между нижним и

средним валками и в обратную сторону -

между средним и верхним. Для подъема

металла на верхний уровень и его задачи

между верхним и средним валками перед

клетью или позади ее устанавливают

подъемно-качающиеся столы.

При

производстве листа также применяют

трехвалковые

клети,

но со средним валком меньшего диаметра,

чем нижний и верхний. Средний валок

является неприводным и в процессе

прокатки прижимается то к верхнему, то

к нижнему валку.

Так

же как и при производстве сортового

проката, перед клетью и позади нее

устанавливают подъемно-качающиеся

столы. Поскольку трехвалковые

клети

обладают небольшой производительностью

и малой жесткостью валковой системы, в

последнее время их применяют все реже.

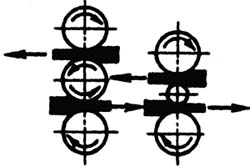

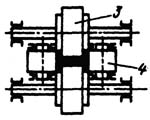

В четырехвалковых

клетях,

как и в трехвалковых, валки также

расположены в одной вертикальной

плоскости один над другим. В этих клетях

два валка 1 являются рабочими, а два

других 2 - опорными. Рабочие валки имеют

меньший диаметр и размещены в середине

клети, опорные валки имеют больший

диаметр и расположены сверху и снизу.

Опорные валки предназначены для

уменьшения прогиба рабочих валков и

для увеличения жесткости валковой

системы. Приводными валками в клетях

кварто являются рабочие валки. Станы

с четырехвалковыми клетями получили

широкое распространение для горячей и

холодной прокатки толстых и тонких

листов, широких полос и лент.

четырехвалковых

клетях,

как и в трехвалковых, валки также

расположены в одной вертикальной

плоскости один над другим. В этих клетях

два валка 1 являются рабочими, а два

других 2 - опорными. Рабочие валки имеют

меньший диаметр и размещены в середине

клети, опорные валки имеют больший

диаметр и расположены сверху и снизу.

Опорные валки предназначены для

уменьшения прогиба рабочих валков и

для увеличения жесткости валковой

системы. Приводными валками в клетях

кварто являются рабочие валки. Станы

с четырехвалковыми клетями получили

широкое распространение для горячей и

холодной прокатки толстых и тонких

листов, широких полос и лент.

С

использованием четырехвалковых

клетей прокатка

осуществляется на непрерывных

многоклетевых и одноклетевых станах.

Четырехвалковые

нереверсивные клети используют

на непрерывных станах. Реверсивные

четырехвалковые клети используют

в одноклетевых станах горячей и холодной

прокатки.

К многовалковым клетям относятся шести-, двенадцати- и двадцативалковые клети.

Шестивалковые клети имеют два рабочих приводных валка 1 и четыре опорных 2. Эти клети отличаются повышенной жесткостью самой клети и меньшим прогибом опорных валков. Благодаря этому клети используют для холодной прокатки тонких полос и узких лент в рулонах с точными допусками по толщине. Однако поскольку преимущества этих клетей по сравнению с четырехвалковыми клетями невелики, а конструкция их сложнее, то значительного распространения они не получили.

Ш

ироко

применяются в прокатном производстве

двенадцативалковые

и двадцативалковые

клети.

Такое

усложнение конструкций рабочих клетей

оправдывается рядом преимуществ, которые

выражаются в жесткой конструкции

валковой системы и всей рабочей клети.

Это позволяет применять их для производства

тонкой и тончайшей ленты. Диаметры

рабочих валков 1 в таких многовалковых

клетях

незначительны и лежат в пределах от 3

до 50 мм. Они являются неприводными и

опираются на ряд приводных валков 2 с

большим диаметром, а последние, в свою

очередь, на ряд опорных валков.

ироко

применяются в прокатном производстве

двенадцативалковые

и двадцативалковые

клети.

Такое

усложнение конструкций рабочих клетей

оправдывается рядом преимуществ, которые

выражаются в жесткой конструкции

валковой системы и всей рабочей клети.

Это позволяет применять их для производства

тонкой и тончайшей ленты. Диаметры

рабочих валков 1 в таких многовалковых

клетях

незначительны и лежат в пределах от 3

до 50 мм. Они являются неприводными и

опираются на ряд приводных валков 2 с

большим диаметром, а последние, в свою

очередь, на ряд опорных валков.

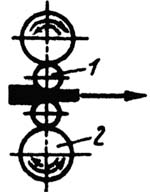

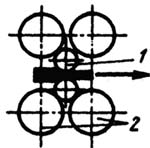

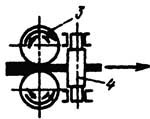

Универсальные

клети

имеют горизонтальные 3 и вертикальные

4 валки, расположенные в одной вертикальной

плоскости. О бжатие

металла осуществляется горизонтальными

и вертикальными валками одновременно.

Такие

клети применяются в универсальных

балочных клетях

(рисунок справа), где вертикальные валки

неприводные. Э

бжатие

металла осуществляется горизонтальными

и вертикальными валками одновременно.

Такие

клети применяются в универсальных

балочных клетях

(рисунок справа), где вертикальные валки

неприводные. Э ти

клети применяют только для прокатки

широполочных двутавровых балок (высота

балок до 1000 мм, ширина полок до 400 мм). Но

последнее время их начинают использовать

и для прокатки других профилей (рельсов,

универсальных листов и др.). Кроме того,

универсальные

(обычные) клети

применяют как реверсивные двухвалковые

(в слябингах) или четырехвалковые (в

черновых широкополосных станах) клети.

В этих клетях вертикальные плоскости,

в которых размещены или горизонтальные,

или вертикальные валки, находятся на

некотором близком расстоянии друг от

друга.

ти

клети применяют только для прокатки

широполочных двутавровых балок (высота

балок до 1000 мм, ширина полок до 400 мм). Но

последнее время их начинают использовать

и для прокатки других профилей (рельсов,

универсальных листов и др.). Кроме того,

универсальные

(обычные) клети

применяют как реверсивные двухвалковые

(в слябингах) или четырехвалковые (в

черновых широкополосных станах) клети.

В этих клетях вертикальные плоскости,

в которых размещены или горизонтальные,

или вертикальные валки, находятся на

некотором близком расстоянии друг от

друга.

В этих клетях обжатие прокатываемого металла осуществляется и горизонтальными и вертикальными валками. При этом вертикальные валки располагают с передней или задней стороны рабочей клети, и задачу которых входит получение ровных и гладких боковых граней прокатываемого металла.

Клети специальной конструкции имеют самое различное расположение валков. К этой группе относятся колесопрокатные, бандажепрокатные, кольцепрокатные, шаропрокатные станы, а также станы для прокатки профилей переменного и периодического сечения, шестерен и других изделий.