- •Перечень документов

- •Введение

- •1 Технологический раздел

- •1.1 Характеристика готовой продукции

- •1.2 Характеристика сырья и материалов

- •1.3 Обоснование проектируемого метода производства

- •1.4 Описание технологического процесса

- •1.5 Возможные виды брака и их предупреждение

- •1. 6 Описание основного оборудования

- •1. 7 Контроль технологического процесса

- •1.8 Охрана труда и противопожарные мероприятия

- •1.9 Охрана окружающей среды

- •2 Расчётный раздел

- •2.1 Расчёт ассортимента выпускаемой продукции

- •2.1.1 Баланс времени работы оборудования

- •2.1.2 Расчет годового выпуска продукции

- •2.2 Расчёт расхода основных и вспомогательных материалов

- •2.3 Расчёт рецептуры резиновых смесей

- •2.4 Расчёт производительности и потребного количества оборудования

- •2.4.1 Расчёт производительности оборудования

- •2.4.2 Расчёт потребного количества оборудования

- •2.4.3 Сводная ведомость установленного оборудования

- •2.5 Расчёт энергетических затрат

- •2.6 Расчёт численности основных рабочих

- •Заключение

- •Литература

1.3 Обоснование проектируемого метода производства

Покрышки собирают либо в одну стадию (диагональные покрышки), либо в две (радиальные). Способы сборки различают также в зависимости от габаритов покрышек (легковые, грузовые и крупногабаритные покрышки). Сборочные станки для этих покрышек имеют различное устройство.

В зависимости от видов деталей для каркаса и брекера, поступающих на сборку, различают следующие способы сборки покрышек:

послойный (без браслетный), заключающийся в том, что на барабан накладывают отдельные слои обрезиненного корда и прикатывают их (применяется для сборки всех покрышек);

браслетный, когда на барабан надевают готовые каркасные и брекерные браслеты, состоящие из двух и более слоев корда, и прикатывают их (используется для сборки грузовых и крупногабаритных покрышек);

комбинированный, при котором одни детали для каркаса покрышки поступают в виде слоев, а другие – в виде браслетов (иногда используется для сборки покрышек полудорновым способом).

Основным и наиболее перспективным является послойный способ сборки покрышек, так как при его применении повышается производительность, качество шин и облегчается механизация производства. Снижение качества сборки покрышек при браслетном способе обусловлено их большой и неравномерной вытяжкой. При надевании первого браслета на сложенный сборочный барабан и последующем раскрытии барабана местные вытяжки во всех слоях браслета составляют 8-12%. При применении для надевания второго и следующих браслетов скалки, вытяжка правого края браслета превышает вытяжку левого края, что обуславливает неравномерность структуры каркаса при сборке покрышек браслетным способом.

Кроме того, послойный способ имеет следующие преимущества:

достигается повышенный (на 5-10 %) запас прочности при одной и той же плотности нитей при одинаковом числе слоев корда;

удается добиться точного наложения деталей и снижения дисбаланса готовых покрышек;

отпадает необходимость в участке изготовления браслетов;

упрощаются транспортировка деталей и питание сборочных станков.

Наряду с этим послойный метод сборки покрышек имеет следующие недостатки:

появляется необходимость у сборочного станка сложного и дорогостоящего питателя для слоев корда и других деталей покрышки;

усложняется процесс заделки бортовой части покрышки.

В зависимости от организации технологического процесса различают индивидуальную и групповую сборки покрышек с разделением операций. Методом индивидуальной сборки каждую покрышку собирают от начала до конца на одном станке. Групповая сборка производится на 7 или более операционных сборочных станках на полуавтоматической линии.

На каждом сборочном станке выполняются определенные операции. Этот способ более автоматизирован и отличается большей производительностью по сравнению с индивидуальной сборкой.

В данном курсовом проекте покрышки 21,3-24 и 14,00-20 оптимально собирать послойно групповым способом на сборочном станке СПД 3-970-1500.

1.4 Описание технологического процесса

Технологический процесс сборки автопокрышек 21,3-24 и 14,00-20 включает в себя раскрой корда на диагонально-резательном агрегате 180-01, и непосредственно сборку покрышек, включающую наложение каркаса, посадку крыльев, наложение брекерного пояса, деталей боковин и протектора.

После прибытия по транспортерной системе рулона корда в зону обслуживания диагонально-резательного аппарата (ДРА), производят разгрузку рулона с кордом на верхний ярус стеллажа.

С помощью электротельфера берут со стеллажа рулон с необходимым кордом согласно конструкторско-технологической карте и устанавливают в гнезде нижних кронштейнов тележки, закрывают замки. Вручную наматывают конец прокладки на верхнюю бобину, сделав 1-3 оборота в направлении раскатки корда. Включают сборочный станок. Через сложенный барабан продевают два крыла для правого борта покрышки таким образом, чтобы они не касались направляющей трубы механизма заделки борта и на них не попала смазка. Первое крыло надевают на шпильки, а второе держат в правой руке. Раскладывают сборочный барабан, останавливают его. Проталкивают внутрь барабана второе крыло. Вставляют заплечики в сборочный барабан, закрепляют их замками, вращая барабан на малой скорости. Надевают крыло на шпильки левого шаблона. Промазывают заплечики тампоном с глицерином тонким слоем.

ДРА-180-01

СПД-3-970-1500

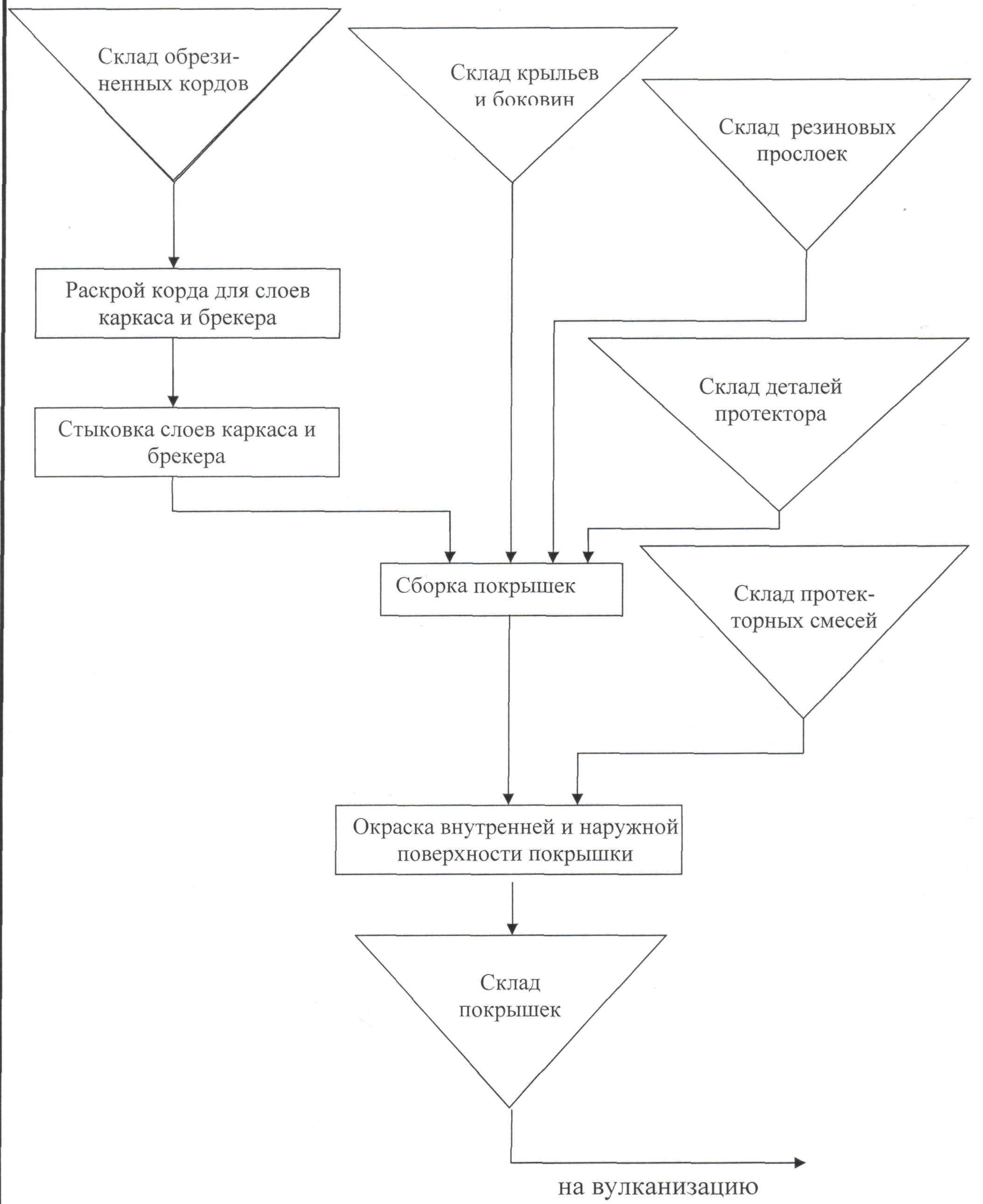

Рисунок 3 – Схема технологического процесса сборки покрышек

21,3-24 и 14,00-20

Накладывают резиновую прослойку согласно конструкторской технологической карте по центру сборочного барабана, для чего необходимо:

закрепить конец прослойки по заплечикам сборочного барабана, вращая его на низкой скорости на себя;

наложить нужную длину резиновой прослойки, обрезают горячим ножом, состыковать. Ширина стыка не более 10 мм., затем подвести левую группу станка, выдвинуть выдвижной центр, нажав на переключатель "подвода" центра левой группы.

Наложить на сборочный барабан острым углом первую группу, для чего необходимо конец корда приклеить к барабану, опустить дублировочный валик, придать вращение сборочного барабана на себя, концы группы состыковать (стык полос корда 5-8 нитей). Поднять дублировочный валик.

Наложение слоев и групп на барабан должно соответствовать схеме стыковки слоев и групп по конструкторской технологической карте. Расправлять складки на кромках слоев каркаса на неподвижном барабане. Освежить бензином крылья и свисающие кромки слоев корда, вращая барабан на низкой скорости от себя.

Обжать кромки первой группы слоев корда по заплечикам сборочного барабана, посадить первые крылья и произвести заворот кромок слоев корда на крыло, для чего:

выдвинуть рычажные механизмы, шаблоны до упора верхних рычагов в кольцевую пружину;

разжать кольцевые пружины.

Далее шаблоны отходят от барабана, большая и малая пружины разжимаются и происходит заворот кромок слоев корда на крыло универсальными при-катчиками (давление в пневмоцилиндрах прикатчиков 0,35 ± 0,05 МПа).

Проколоть шилом видимые пузыри по поверхности каркаса и по завороту кромок первой группы слоев корда, освежить поверхность каркаса бензином, вращая барабан на низкой скорости от себя.

Надеть вторую пару бортовых крыльев на шпильки шаблонов.

Подвести начало ленты второй группы слоев корда, острым углом прикатать к ранее наложенному слою первой группы слоев корда аналогично первой группе.

При сборке покрышек 14,00-20 наполнительный шнур накладывают вручную между заворотами групп первого и второго крыла согласно ККТ (давление в пневмоцилиндрах 0,45 ± 0,5 МПа).

Освежить поверхность каркаса бензином, вращая барабан на низкой скорости.

Подвести начало ленты третьей группы слоев корда, острым углом к барабану сборочного станка, приклеить к ранее наложенному слою второй группы и наложить на барабан (произвести аналогично), стык не более 5-8 нитей.

Прикатать третью группу слоев корда универсальными прикатчиками от центра к краю сборочного барабана (давление в пневмоцилиндрах прикатчиков 0,35±0,05 МПа).

Обжать кромки третьей группы слоев каркаса, подвернуть кромки под борт, протолкнуть пружинами, выводя рычаги и пружины тумблера в положение вперед.

Прикатать бортовую часть универсальными прикатчиками при давлении в пневмоцилиндрах прикатчиков 0,35±0,05 МПа.

Проколоть видимые пузыри шилом при вращении сборочного барабана на низкой скорости от себя. Освежить бортовую часть покрышки и бортовую ленту бензином.

Наложить бортовую ленту согласно конструкторской технологической карте с небольшим подворотом под борт вручную при вращении сборочного барабана на низкой скорости от себя. Состыковать бортовую ленту, стык не более 15 мм.

Подвернуть бортовую ленту под борт рычажными механизмами, для чего:

подать воздух в цилиндры при перемещении вперед сначала шаблонов, затем рычажных механизмов;

отвести шаблоны и рычажные механизмы в исходное положение.

Подвернуть и прикатать кромки бортовой ленты за носок борта прикатчиками бортовой ленты, для чего:

перевести тумблер в положение "прикатчики бортовой ленты к барабану";

прикатать бортовую ленту за носок борта, перевести тумблер в положение "прикатчики бортовой ленты к борту" (давление в пневмоцилиндрах прикатчиков 0,35 ± 0,05 МПа);

после прикатки бортовой ленты вернуть бортовые прикатчики в исходное положение. Освежить бензином (тампоном) слои каркаса. Наложение резиновых прослоек внутри групп осуществляется при сборке групп на питателе.

Наложение брекера при сборке покрышек 14,00-20 производится в соответствии с ККТ. Ориентируясь по меткам на питателе следить, чтобы нити корда в соседних слоях перекрещивались, то есть не допуская параллельных слоев. Прикатать слои брекера универсальными прикатчиками.

Далее производится наложение протекторных деталей боковин.

Наложить первую боковину протектора согласно ККТ при вращении сборочного станка на низкой скорости от себя. Состыковать ее по срезу. Аналогично наложить вторую боковину.

Прикатать боковины универсальными прикатчиками (давление в пневмоцилиндрах прикатчиков 0,35 ± 0,05 МПа). Обжать кромки боковин по заплечикам сборочного барабана механизмами обработки борта.

Прикатать бортовую часть покрышки в зоне наложения боковин универсальными прикатчиками (давление в пневмоцилиндрах прикатчиков 0,35±0,05 МПа). Обрезать кромки боковин ножом при вращении сборочного барабана на себя.

Наложить беговую деталь протектора на каркас, отцентрировать ее по световому лучу указателя центра при вращении сборочного барабана на низкой скорости от себя. Состыковать стыки Д1 (беговой детали) и Д2 (боковин) должны располагаться в диаметрально противоположной плоскости относительно друг друга.

Все протекторные детали, накладываемые на каркас, должны быть промазаны клеем и просушены в течение 15 минут до наложения на каркас.

Наклеить рабочий номер по боковине с правой стороны на расстоянии 50 мм от центра боковины и 160-170 мм (для автопокрышки 14,00-20), 120-140 мм (для автопокрышки 21,3-24) от пятки борта предварительно промазав номера клеем.

Замаркировать покрышки маркировочной резиной по борту с двух сторон согласно задания по изготовлению продукции. Ширина полосы маркировочной резины 20-30 мм.

Прикатать протекторные детали универсальными прикатчиками, при этом давление в пневмоцилиндрах прикатчиков 0,55 ± 0,05 МПа.

Наложить резиновую полосу из желтой маркировочной резины шириной 10-20 мм по поверхности протектора для автопокрышки 21,3-24. Видимые пузыри проколоть шилом.

Написать мелом или стеарином на беговой детали протектора обозначение, норму слойности собранной покрышки, время и дату изготовления, рабочий номер, порядковый номер собранной покрышки (обведя его в кружок).

Открыть замки заплечиков и снять заплечики со сборочного барабана. При открытии замок заплечиков должен находиться на средней линии барабана. Вращением барабан перевести замок заплечиков в верхнее положение, затем снять заплечики со сборочного барабана, при вращении барабана на низкой скорости от себя.

Сложить барабан, для чего:

нажать на левую педаль, придав вращение "на себя" сборочному барабану, включить тумблер "тормоз".

Снять собранную покрышку с барабана, при съемке класть так, чтобы рабочий номер был сверху. Отвести левую станину в исходное положение.

Поставить покрышку на резиновый коврик, предварительно его почистив, осмотреть покрышку, при необходимости исправить дефекты. Собранную покрышку при помощи автопогрузчика подают в цех вулканизации.