- •Степин б. Д

- •Глава 1

- •Глава 2

- •Глава 3

- •Глава 4

- •Глава 5

- •Глава 6

- •Глава 7

- •Глава 8

- •Глава 9

- •Глава 10

- •Глава 11

- •Глава 12

- •Глава 13

- •Глава 14

- •Глава 1

- •1.1. Стекло

- •1.2. Керамика, керметы, графит и асбест

- •1.3. Полимерные материалы

- •1.4. Металлы

- •1.5. Материалы для фильтрования

- •1.6. Резина и каучуки (пробки и шланги)

- •1.7. Смазки, замазки и уплотняющие средства

- •1.8. Вода

- •1.9. Ртуть

- •1.10. Монтажные приспособления, крепежные изделия и амортизаторы

- •Глава 2

- •2.1. Химические стаканы, колбы и реторты

- •2.2. Колокола, колпаки, склянки и пробирки

- •2.3. Промывалки, эксикаторы и сосуды Дьюара

- •2.4. Краны, зажимы, клапаны, затворы каплеуловители

- •2.5. Сифоны, переходные трубки, алоюки, шлифы, стеклянные трубки и капилляры

- •2.6. Делительные и капельные воронки, ампулы и бюксы

- •2.7. Холодильники

- •2.8. Ступки, чашки, тигли, лодочки и шпатели

- •2.9. Очистка и сушка химической посуды

- •Глава 3

- •3.1. Технохимические весы

- •3.2. Аналитические весы

- •3.3. Гидростатические весы

- •3.4. Газовые и торзионные (крутильные) весы

- •3.5. Специальные весы

- •3.6. Весовая комната

- •Глава 4

- •4.1. Мерные цилиндры, мензурки и другая мерная посуда

- •4.2. Мерные колбы и пикнометры

- •4.3. Пипетки

- •4.4. Бюретки

- •4.6. Определение плотности жидких и твердых веществ

- •Глава 5

- •5.1. Ртутные термометры

- •5.2. Газовые тензиметрические термометры

- •5.3. Паровые и жидкостные манометрические термометры

- •5.4. Термометры сопротивления

- •5.5. Термисторы

- •5.6. Термопары

- •5.7. Пирометры

- •5.8. Конусы Зегера (керамические пироскопы)

- •5.9. Регулирование температуры

- •5.10. Термостаты

- •5.11. Криостаты

- •Глава 6

- •6.4. Инфракрасные излучатели

- •6.6 Электропечи

- •6.7. Индукционные печи

- •6.8. Высокочастотные диэлектрические нагреватели

- •6.9. Газовые печи

- •6.10. Сушильные шкафы

- •6.11. Средства и приборы для охлаждения

- •6.12. Теплоизоляция

- •Глава 7

- •7.1. Измельчение

- •7.2. Высушивание и прокаливание порошков

- •7.3. Просеивание сухих порошков

- •7.4. Смешивание порошков

- •7.5. Хранение

- •7.6. Возгонка (сублимация) и десублимация

- •7.8. Определение температуры плавления

- •7.9. Измерение степени влажности

- •Глава 8

- •8.2. Перекачивание жидкости

- •8.3. Удаление влаги и растворенных газов из органических жидкостей

- •8.4. Перегонка жидкостей (дистилляция)

- •8.5. Молекулярная перегонка

- •8.6. Элементарная техника жидкостной экстракции

- •8.7. Определение температур кипения жидкостей

- •8.8. Капиллярные вискозиметры

- •8.9. Хранение жидкостей

- •Глава 9

- •9.1. Растворение.

- •9.2. Перемешивание

- •9.3. Выпаривание и концентрирование растворов

- •9.5. Промывание осадков

- •9.6. Кристаллизация веществ из растворов

- •9.7. Кристаллизация вещества из расплава

- •9.8. Выращивание монокристаллов

- •9.9. Экстракция примесей из смеси твердых фаз

- •9.10. Определение молярной массы вещества-неэлектролита

- •Глава10. Эксперименты с газами

- •10.1. Приборы для получения газов

- •10.2. Приборы для реакций газов с твердыми веществами

- •10.3. Очистка и осушка газов

- •10.4. Измерение давления газа

- •2 • 104 Па (150 торр).

- •10.5. Измерение давления пара вещества

- •10.6. Регулирование давления

- •10.7. Измерение расхода газа

- •10.8. Получение вакуума и избыточного давления

- •10.9. Ловушки для конденсации газов

- •10.10. Хранение газов

- •10.11. Измерение плотности и объема газов

- •10.12. Определение влажности газов

- •Глава 11. Электрохимические исследования и синтезы

- •11.2. Химические источники тока и электроды

- •11.3. Измерения водородного показателя

- •11.4. Электролиз

- •11.5. Электрический разряд в газах

- •11.6. Электродиализ

- •Глава 12

- •12.2. Автоклавы

- •12.3. Компрессоры

- •Глава 13

- •13.1. Микрососуды, микропипетки и пластинки

- •13.2. Градуированные микропипетки, микробюретки и микромерные колбы

- •13.3. Нагревание

- •13.4. Перемешивание и измельчение

- •13.5. Растворение, выпаривание и высушивание

- •13.6. Фильтрование

- •13.7. Перегонка и возгонка

- •13.8. Экстракция

- •13.9. Определение температур плавления и кипения

- •13.10. Определение плотности

- •Глава 14

- •14.1. Источники света

- •14.2. Жидкостные, стеклянные и интерференционные светофильтры

- •14.3. Фотохимические реакторы

6.12. Теплоизоляция

Для предотвращения потери теплоты в окружающую среду нагревательными приборами, газами и жидкостями, перемещающимися по трубам и шлангам, для сохранения постоянства низких температур в криостатах применяют разнообразны6 теплоизоляционные материалы (табл. 26).

Таблица 26. Свойства порошкообразных и волокнистых теплоизоляционных материалов

Материал |

Плотность, г/л |

Λ , Вт/(м * К), при t 0С |

Предельная температура применения, °С |

Асбест |

500-800 |

0,107 + 0,00019 t |

700 |

Асбозурит |

400 |

0,160 + 0,00016 t |

300 |

Асбослюда |

500-600 |

0,134 + 0,00015 t |

600 |

Вата стеклянная |

180-250 |

0,047 + 0,00058 t |

500 |

Вата шлаковая |

200 |

0,060 + 0,000145 t |

750 |

Вермикулит |

150- 250 |

0,072 + 0,00029 t |

900-1000 |

Войлок-кошма |

300 |

0,04 (0 °С) |

100 |

Вулканит |

400 |

0,080 + 0,00021 t |

750 |

Диатомит (трепел) |

450 |

0,091 + 0,00028 t |

800 |

Ньювель |

180-200 |

0,075 + 0,000055 t |

325-370 |

Опилки древесные |

190-215 |

0,05 - 0,06 (20 °С) |

150 |

Пенопласт (фенолформальдегидный полимер) |

18-22 |

0,022 (20 °С) |

100-150 |

Пробковая крошка |

35 |

0,03 - 0,04 (20 °С) |

100-150 |

Совелит |

230-450 |

0,091 + 0,000087 t |

400-450 |

Торфяная крошка |

200-350 |

0,0465 + 0,00014 t/ |

100 |

Примечание. Асбозурит - смесь 70% диатомита (см. разд. 1.5) и 30% асбеста. Асбослюда - смесь 63% трепела (см. разд. 1.5), 27% асбеста и 10% слюды. Вермикулит - природный минерал, алюмосиликат магния и железа из группы гидрослюд, способный при нагревании сильно вспучиваться и расщепляться на тонкие листочки, увеличиваясь в объеме почти в 20 раз. Вулканит (вулканический туф) - мелкие обломочные породы, состоящие из сцементированных частичек вулканического песка (0,1 - 2,0 мм) и пепла (менее 0,1 мм). Ньювель - смесь 85% MgO и 15% асбеста. Совелит - смесь 85% доломита MgC03 СаС03 и 15% асбеста.

Коэффициент теплопроводности λ [единица измерения Вт/(м - К)] входит в уравнение Фурье:

dQ = -λdSdτdT/dx,

где dQ - количество теплоты, перешедшее за время dτ через поверхность площадью dS в направлении нормали х к этой поверхности в сторону убывания температуры при ее градиенте dT/dx.

Фурье Жан Батист Жозеф (1768 - 1830) - французский математик и физик. В 1822 г. открыл закон распространения теплоты в твердом веществе.

Как следует из табл. 26, теплопроводность приведенных в ней теплоизоляционных материалов увеличивается с повышением температуры, особенно сильно она возрастает у пористых материалов. Если у материала коэффициент теплопроводности значительно больше 0,25 Вт/(м • К), то он считается малоэффективным для зашиты нагревательных приборов от потерь тепла в окружающую среду.

Приведенные в табл. 26 теплоизоляционные материалы пригодны для использования только в температурном интервале от 100 до 1000 °С. Нагревательные устройства, создающие тем. пературу от 1000 до 1800 СС, требуют уже иной теплоизоляции, К ней принадлежат такие материалы, как шамот динас (см разд. 1.2), ортосиликат циркония ZrSiO4, диоксид кремния Si02 оксид алюминия AI2O3, оксид магния MgO [λ = 0,180 Вт/(м • К) при 1600 °С], диоксид циркония Zr02 [λ = 0,117 Вт/(м • К) при 1600 °С], нитрид бора BN [λ = 0,125 Вт/(м • К) при 1600 °С].

Эти теплоизоляционные материалы выпускают в виде порошков и блоков. Из AI2O3 готовят волокнистый материал "саффил", который можно использовать при температуре 1400 °С [λ = 0,16 Вт/(м • К)].

Теплопроводность перечисленных материалов снижается с увеличением дисперсности порошков, но при этом возрастает их склонность к спеканию при высоких температурах. Чтобы уменьшить спекаемость порошков при высоких температурах, в них вводят различные добавки. В частности, установлено, что введение в порошок Zr02 до 10% Ta2O5 снижает склонность диоксида циркония к спеканию при 2000 - 2300 СС.

Для печей, работающих в области температур от 1800 до 2500 °С, ассортимент теплоизоляционных материалов резко сокращается. Он сводится к оксидам алюминия, бериллия, циркония, скандия и иттрия. Например, для футеровки индукционных печей (см. разд. 6.7) применяют смесь порошка Zr02и Н3РО4 (4 - 5%), спеченную при 400 - 500 °С. Полученная керамика выдерживает нагрев до 2300 °С [λ = 1,15 ВтДм • К)].

Наиболее высокой рабочей температурой (до 2500 °С) обладают волокнистые материалы, полученные из оксидов алюминия, бериллия, церия, кальция, магния, циркония и тория. Волокна готовят выдавливанием через фильеры золей и гелей этих веществ с последующим прокаливанием при температуре 1000 -1500 °С. Например, волокна из Zr02 готовят смешиванием водного раствора ZrOCl2 • 8Н20 или Zr(CH3COO)4 с 2%-м водным раствором поливинилового спирта, испарением части воды и экструдированием полученного геля через фильеры в камеру с температурой около 1000 °С. Некоторые зарубежные фирмы выпускают волокна Zr02, стабилизированные Y2O3 (8%), получившие название "циркара". "Циркар" выдерживает длительное нагревание при 1800 °С и кратковременное до 2500 °С [λ = 0,29 ВтДм • К].

Из карбидов вольфрама WC и циркония ZrC получают гибкие ткани, которые можно использовать до 2500 °С [λ = 2,0 ВтДм • К]. Для получения такой ткани вискозную ткань погружают в водный раствор паравольфрамата аммония и пероксида водорода. Пропитанную ткань нагревают на воздухе до 350 СС со скоростью 20 °С/ч, а затем прокаливают в токе сухого водорода при 600 - 1000 °С.

Для теплоизоляции высокотемпературных нагревательных приборов производят углеграфитовые войлоки, легко режущиеся ножницами и ножом [марки ВИН-66-250 и ВВП-66-250 со значением λ = 0,35 ВтДм • К.) в атмосфере аргона при 1000 °С, а вакууме (λ = 0,23 ВтДм • К]. Интересно, что прочность такого войлока при 1600 - 1800 СС примерно вдвое выше, чем при 25 0С, а теплопроводность в два-три раза меньше графитовой крупки (криптола, см разд. 6.6) в том же интервале температур.

Благодаря хорошим теплоизоляционным свойствам углеграфитовый войлок применяют в электропечах (см. разд. 6.6) и индукционных печах (см. разд. 6.7). Он не подвергается индукционному нагреву при частотах до 500 кГц.

Для поддержания наиболее низких температур используют почти исключительно сосуды с двойными стенками, пространство между которыми эвакуировано от воздуха до 10- 6 -10-5 торр

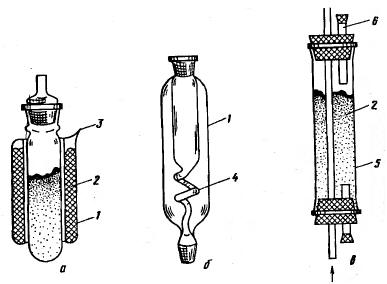

(10-4 – 10-3 Па). Теплопроводность столь разреженного воздуха практически равна нулю, и теплопотери вызваны преимущественно излучением и теплопроводностью вдоль стенок сосудов. Чтобы уменьшить потери теплоты за счет излучения, внутренние стенки вакуумной рубашки серебрят. Помещая там же металлический полированный цилиндр, например свернутую алюминиевую фольгу, можно уменьшить потери из-за излучения примерно на 20%. В частности, потери жидкого воздуха за 24 ч из сосуда с неоткаченной и непосеребренной рубашкой составляют 9600 г, а из сосуда с эвакуированной до 10-6 торр рубашкой и посеребренной - всего 250 г. Почти такого же изолирующего действия можно достигнуть при значительно меньшем вакууме, если вакуумную рубашку заполнить пористым материалом 2 (рис. 129, а) с малой теплопроводностью, а затем эвакуировать воздух и запаять отросток 3, через который проводилась откачка. Так, при заполнении вакуумной рубашки крошкой фенолформальдегидного пенопласта (см. табл. 26) и откачивании воздуха до остаточного давления 0,01 торр (1 Па) удалось достичь равноценной теплоизоляции, как и при вакууме 10 -5 торр.

Поскольку прочность обычного стекла на растяжение приблизительно в 10 раз меньше, чем на сжатие, при большой разности температур стенки вакуумной рубашки могут лопнуть. Поэтому у сосудов с вакуумной рубашкой 1 делают пружинистые спиральные трубки 4 (рис. 129, б).

Когда вакуумные рубашки применять по тем или иным причинам невозможно, используют пористый теплоизоляционный материал в виде крошки 2, помещаемой в закрытый с двух сторон кожух 5 (рис. 129, в), имеющий в пробках трубки б для засыпки и удаления теплоизоляционного порошка 2.

Рис. 129. Теплоизолирующие вакуумные рубашки: съемная (а), с компенсирующей спиралью (б)

и с теплоизолирующей крышкой (в)

В температурном интервале от -30 до +100 °С рекомендуется применять теплоизоляцию из алюминиевой фольги (альфоль). Изолирующее действие в этом случае оказывает слой воздуха между слоями фольги. Одновременно блестящая поверхность фольги хорошо предохраняет от излучения тепла. Альфольная теплоизоляция отличается легкостью и незначительным коэффициентом теплопроводности, равным 0,03 - 0,05 Вт/(м • К).

Теплоизоляция сосудов и нагревательных приборов, работающих при повышенных температурах, должна быть не только термически устойчивой, но и химически инертной по отношению к проволочным сопротивлениям и другим нагревательным элементам. Особенно неудачны для электронагревательных печей такие теплоизоляторы, как асбест и стеклянная вата (см.разд. 1.5): они вступают в химическое взаимодействие при температуре выше 400 - 500 °С с проволочным сопротивлением и разрушают его.

Теплоизолирующая способность материала зависит не столько от его природы, сколько от плотности. Чем меньше плотность, чем больше он содержит воздуха, чем большей пористостью он обладает, тем выше его изолирующая способность.

РЕКОМЕНДУЕМАЯ ЛИТЕРАТУРА

Кац С.М- Высокотемпературные теплоизоляционные материалы. М.: Металлургия .981-

Терможаростойкие и негорючие волокна/Под. ред. Конкина А.А. М.: Химия. 1978

Горбатков С.А., Кувалдин А.Б. и др. Химические аппараты с индукционным нагревом. М.: Химия, 1985.

Луке Г. Экспериментальные методы в неорганической химии/Пер. с нем. М.: Мир, 1965.

Руководство по неорганическому синтезу/Под. ред. Г. Брауэра. Пер. с нем.М.: Мир, 1985. Т.1.