- •Степин б. Д

- •Глава 1

- •Глава 2

- •Глава 3

- •Глава 4

- •Глава 5

- •Глава 6

- •Глава 7

- •Глава 8

- •Глава 9

- •Глава 10

- •Глава 11

- •Глава 12

- •Глава 13

- •Глава 14

- •Глава 1

- •1.1. Стекло

- •1.2. Керамика, керметы, графит и асбест

- •1.3. Полимерные материалы

- •1.4. Металлы

- •1.5. Материалы для фильтрования

- •1.6. Резина и каучуки (пробки и шланги)

- •1.7. Смазки, замазки и уплотняющие средства

- •1.8. Вода

- •1.9. Ртуть

- •1.10. Монтажные приспособления, крепежные изделия и амортизаторы

- •Глава 2

- •2.1. Химические стаканы, колбы и реторты

- •2.2. Колокола, колпаки, склянки и пробирки

- •2.3. Промывалки, эксикаторы и сосуды Дьюара

- •2.4. Краны, зажимы, клапаны, затворы каплеуловители

- •2.5. Сифоны, переходные трубки, алоюки, шлифы, стеклянные трубки и капилляры

- •2.6. Делительные и капельные воронки, ампулы и бюксы

- •2.7. Холодильники

- •2.8. Ступки, чашки, тигли, лодочки и шпатели

- •2.9. Очистка и сушка химической посуды

- •Глава 3

- •3.1. Технохимические весы

- •3.2. Аналитические весы

- •3.3. Гидростатические весы

- •3.4. Газовые и торзионные (крутильные) весы

- •3.5. Специальные весы

- •3.6. Весовая комната

- •Глава 4

- •4.1. Мерные цилиндры, мензурки и другая мерная посуда

- •4.2. Мерные колбы и пикнометры

- •4.3. Пипетки

- •4.4. Бюретки

- •4.6. Определение плотности жидких и твердых веществ

- •Глава 5

- •5.1. Ртутные термометры

- •5.2. Газовые тензиметрические термометры

- •5.3. Паровые и жидкостные манометрические термометры

- •5.4. Термометры сопротивления

- •5.5. Термисторы

- •5.6. Термопары

- •5.7. Пирометры

- •5.8. Конусы Зегера (керамические пироскопы)

- •5.9. Регулирование температуры

- •5.10. Термостаты

- •5.11. Криостаты

- •Глава 6

- •6.4. Инфракрасные излучатели

- •6.6 Электропечи

- •6.7. Индукционные печи

- •6.8. Высокочастотные диэлектрические нагреватели

- •6.9. Газовые печи

- •6.10. Сушильные шкафы

- •6.11. Средства и приборы для охлаждения

- •6.12. Теплоизоляция

- •Глава 7

- •7.1. Измельчение

- •7.2. Высушивание и прокаливание порошков

- •7.3. Просеивание сухих порошков

- •7.4. Смешивание порошков

- •7.5. Хранение

- •7.6. Возгонка (сублимация) и десублимация

- •7.8. Определение температуры плавления

- •7.9. Измерение степени влажности

- •Глава 8

- •8.2. Перекачивание жидкости

- •8.3. Удаление влаги и растворенных газов из органических жидкостей

- •8.4. Перегонка жидкостей (дистилляция)

- •8.5. Молекулярная перегонка

- •8.6. Элементарная техника жидкостной экстракции

- •8.7. Определение температур кипения жидкостей

- •8.8. Капиллярные вискозиметры

- •8.9. Хранение жидкостей

- •Глава 9

- •9.1. Растворение.

- •9.2. Перемешивание

- •9.3. Выпаривание и концентрирование растворов

- •9.5. Промывание осадков

- •9.6. Кристаллизация веществ из растворов

- •9.7. Кристаллизация вещества из расплава

- •9.8. Выращивание монокристаллов

- •9.9. Экстракция примесей из смеси твердых фаз

- •9.10. Определение молярной массы вещества-неэлектролита

- •Глава10. Эксперименты с газами

- •10.1. Приборы для получения газов

- •10.2. Приборы для реакций газов с твердыми веществами

- •10.3. Очистка и осушка газов

- •10.4. Измерение давления газа

- •2 • 104 Па (150 торр).

- •10.5. Измерение давления пара вещества

- •10.6. Регулирование давления

- •10.7. Измерение расхода газа

- •10.8. Получение вакуума и избыточного давления

- •10.9. Ловушки для конденсации газов

- •10.10. Хранение газов

- •10.11. Измерение плотности и объема газов

- •10.12. Определение влажности газов

- •Глава 11. Электрохимические исследования и синтезы

- •11.2. Химические источники тока и электроды

- •11.3. Измерения водородного показателя

- •11.4. Электролиз

- •11.5. Электрический разряд в газах

- •11.6. Электродиализ

- •Глава 12

- •12.2. Автоклавы

- •12.3. Компрессоры

- •Глава 13

- •13.1. Микрососуды, микропипетки и пластинки

- •13.2. Градуированные микропипетки, микробюретки и микромерные колбы

- •13.3. Нагревание

- •13.4. Перемешивание и измельчение

- •13.5. Растворение, выпаривание и высушивание

- •13.6. Фильтрование

- •13.7. Перегонка и возгонка

- •13.8. Экстракция

- •13.9. Определение температур плавления и кипения

- •13.10. Определение плотности

- •Глава 14

- •14.1. Источники света

- •14.2. Жидкостные, стеклянные и интерференционные светофильтры

- •14.3. Фотохимические реакторы

2.4. Краны, зажимы, клапаны, затворы каплеуловители

Запорные приспособления разного вида являются ответственными узлами приборов и установок. Они дают возможность регулировать потоки газов и жидкостей, поддерживать вакуум или избыточное даление, предотвращать контакты контролируемой фазы с окружающей средой. От их надежности часто зависит правильность химического анализа и качество синтезируемого вещества.

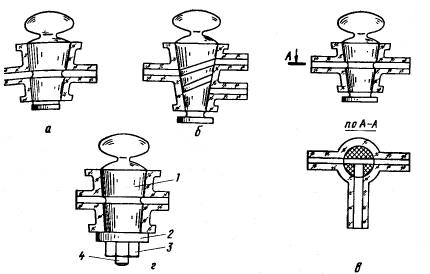

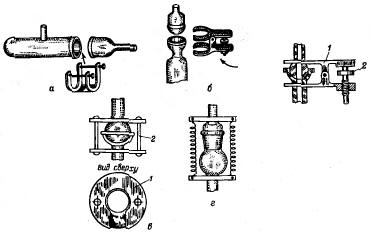

Краны. Простые пробковые краны одноходовые и многоходовые приведены на рис. 34. Краны такого типа могут быть стеклянными (рис. 34, а-в) и с фторопластовой пробкой (рис. 34, г). Чтобы знать направление отверстия в пробке крана, на его ручке либо делают шлиц, либо один конец ручки сужают в виде указателя. Отверстие в пробке крана не должно быть больше отверстия в приплавленных трубках, иначе в теле пробки образуется внутренний карман, где скапливается смазка и грязь, увеличивающие возможность протекания крана.

Пробковые стеклянные краны требуют тщательного смазывания пришлифованных поверхностей. Перед смазыванием очищают от поверхностных загрязнений муфту (втулку) и пробку (кёрн), после чего их нагревают до температуры 30-40 °С. Смазку (см. разд. 1.7) наносят на пробку деревянной или стеклянной палочкой тонкими кольцами по окружности середин верхней и нижней половин пробки. Оба кольца смазки соединяют тонкой полоской смазки в месте, наиболее удаленном от каналов пробки. Затем пробку вставляют в слегка нагретую муфту так, чтобы кран был открытым. После этого с нажимом немного поворачивают пробку то в одну, то в другую сторону, не закрывая крана. Лишь после того, как смазка равномерно распределится между пришлифованными поверхностями, не оставляя ни одного пузырька воздуха, пробку можно повернуть кругом. В этом случае кран будет полностью смазан.

Рис. 34. Пробковые краны: стеклянные одно- (а), двух- (б), трехходовые (в) и с фторопластовой пробкой (г):

1 - пробка из фторопласта; 2 - шайба; 3 - гайка из фторопласта; 4 - нарезной конец пробки

В готовом к употреблению кране пробку привязывают прочной ниткой к муфте крана, чтобы она не потерялась во время хранения. Пробки от других кранов применять не рекомендуется, хотя на первый взгляд они могут и подходить. Новые пробки надо заново притирать к муфте.

Для очистки каналов в пробке и приваренных к муфте трубках применяют тонкие волосяные щеточки ("ерши") длиной около 100 мм или тонкие деревянные палочки, обернутые небольшим кусочком батиста или другой тонкой и прочной ткани. Использовать вату не следует, поскольку в канале могут остаться волокна.

Пробковые стеклянные краны, приведенные на рис. 34, особенно трехходовые, нельзя применять для вакуумных линий. Они часто не гарантируют от протечки газа между каналами пробки.

Изменение расхода газа с помощью таких кранов более или менее точно регулируют постукиванием деревянной палочкой о Ручку крана. Быстро и точно регулировать расход газа (см. разд. 10.7) вращением крана, даже очень осторожным, не удается.

Краны со стеклянной муфтой и фторопластовой пробкой (рис. 34, г) применяют при работе с агрессивными веществами, когда недопустимо использование смазки. Такой кран закрывается без заедания и рывков, поскольку фторопласт имеет очень низкий коэффициент трения (см. разд. 1.3).

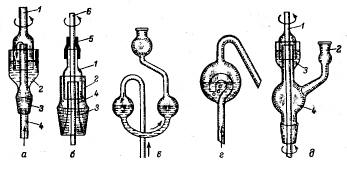

Рис. 35. Фторопластовый (a) и стеклянные краны для линий с избыточным давлением (б - г):

а: 1 - ручка; 2 - корпус; 3 - шток; 4 - пробка; 5, 6- трубки

б: 1 - ручка; 2 - предохранительная шайба с нарезкой; 3 - пробка; 4 - корпус;

в: 1- ручка; 2 - металлическая гайка; 3 - прокладки; 4 - нарезная тулка; 5 - фторопластовый шток; 6 - стеклянный корпус

г. 1- алюминиевый колпачок; 2 - обойма; 3 - пружина; 4 – гайка

Надо только следить, чтобы гайка 3 надежно закрепляла пробку в стеклянной муфте. Фторопласт обладает некоторой текучестью, поэтому при эксплуатации кранов с фторопластовой пробкой надо время от времени подтягивать гайку 3, а следовательно, резьба на конце пробки 4 должна иметь некоторый запас.

При тщательной обработке пробки и муфты крана типа г (рис. 34) и применении прокладок под шайбой 2 из силиконовой резины, кран может выдерживать вакуум порядка 10 торр(0,01 Па).

Существует много видов кранов для линий с избыточным давлением (рис. 35). В кране типа а корпус 2 и пробку 4 вырезают из куска фторопласта. В корпусе справа и слева делают резьбовые отверстия, в которые вворачивают фторопластовые трубки 5 и 6. Пробка 4 имеет вид катушки с широкими кромками, перекрывающими отверстия в муфте. Перемещают пробку при помощи штока 3 с винтовой нарезкой медленным вращением ручки 1.

Для линий с небольшим избыточным давлением (порядка 0,1 МПа) применяют также стеклянные краны с фторопластовой пробкой (рис. 35, б, г). В кране типа б избыточное давление прижимает полую пробку 3 к стеклянным стенкам корпуса 4, что создает необходимую герметичность. На штоке ручки 1 крана имеется винтовая нарезка, по которой перемещается предохранительная шайба 2, фиксирующая положение пробки.

Обычные пробковые краны, работающие под давлением, не превышающем 300 торр (около 40 кПа), нуждаются только в закреплении пробки. В противном случае давление вытолкнет ее. Для закрепления пробки достаточно надеть на нижнюю часть пробки, имеющей углубление, резиновое кольцо.

При большем давлении на нижней части пробки располагают алюминиевый колпачок 1 (рис. 35, г), состоящий из двух половин. В верхней части колпачок имеет кольцевые выступы, вставляемые в канавку нижней части стеклянной пробки. Поверх колпачка надевают обойму 2 из полиметилметакрилата или фторопласта-4 (см. разд. 1.3), упирающуюся в корпус крана, а на низ колпачка навинчивают гайку 4. Между обоймой и гайкой размещают стальную пружину 3, прижимающую пробку крана к корпусу.

Хорошо

держит избыточное давление кран типа

в (рис.

35), фторопластовая пробка 5 которого

составляет одно целое с ручкой и

имеет несколько поршневых колец,

скользящих по стенке стеклянного

корпуса. В верхней части пробка снабжена

винтовой нарезкой, позволяющей перемещать

ее при вращении ручки в металлической

гайке 2. С

помощью такого крана можно при отсутствии

смазки производить достаточно точную

регулировку потоков газа или жидкости.

Вакуумная плотность крана достигает

давления порядка 10-6

торр (![]() 10-4

Па).

10-4

Па).

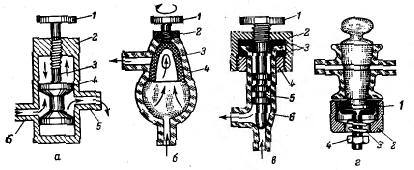

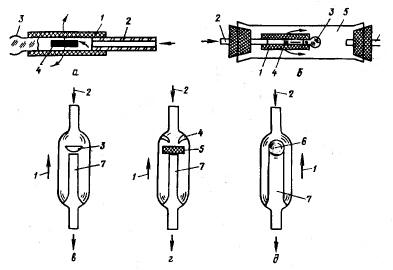

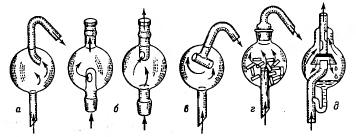

Вакуумные краны имеют под пробкой небольшую сферическую камеру, являющуюся продолжением муфты (рис. 36, а-д). Пробку таких кранов делают чаще всего полой. Вакуумные краны с полой пробкой получили название кранов Шиффа. Они автоматически герметизируются под действием наружного атмосферного давления, прижимающего пробку к муфте.

Шифф Хуто Йозеф (1834-1915) - итальянский химик-органик и аналитик.

Вакуумные краны могут быть одноходовыми (рис. 36, а, в) и многоходовыми (рис. 36, б, г). Последние удобны в работе, но менее герметичны.

Одноходовые краны Шиффа, впаянные в установку и смазанные вакуумной смазкой (см. разд. 1.7), способны поддерживать вакуум до 0,001 Па.

Пробки вакуумных кранов должны быть тщательно пришлифованы к муфтам и смазаны вакуумной смазкой. Смазку наносят так же, как и на стеклянные пробковые краны. Смазанные Пришлифованные поверхности должны быть прозрачными, а каналы в пробке - свободными от смазки.

Поворачивать вакуумные краны следует мягко и не слишком бистро, чтобы не превысить скорость течения смазки, иначе пленка смазки разорвется. Неизбежным последствием быстрого Поворота пробки является образование желобков и каналов в смазке, нарушающих герметичность крана. Если в смазке появились разрывы, следует помыть кран и повторно нанести порцию смазки. Для удаления смазки на каучуко-парафиновой основе применяют бензин, тетрахлорид углерода или трихлор-этилен. Силиконовую смазку и кель-F снимают кусочком плотной ткани (батист), смоченной диэтиловым эфиром.

Вакуумные краны с ртутным затвором (рис. 36, е) смазывают графитом. Вакуумированный сосуд объемом в 100 мл, закрытый вакуумным краном с ртутным затвором и графитовой смазкой, сохраняет вакуум в течение одного-двух месяцев.

В последнее время широкое распространение получили фланцевые вакуумные краны (рис. 36, д). Такой кран состоит из. двух стеклянных тщательно пришлифованных друг к другу дисков.

Рис. 36. Вакуумные краны:одноходовые(а, в), двухходовые (б), трехходовые (г), фланцевые (д) и с ртутным затвором (е)

Нижний диск является корпусом крана и имеет два канала. Верхний диск представляет собой ручку поворота крана с двумя дугообразными канавками, расположенными над каналами корпуса. Поворачивая верхний диск, можно регулировать размер проходного отверстия в нижнем диске. Краны подобного типа дают возможность поддерживать вакуум до 0,001 Па, и могут работать без смазки и не заклиниваться.

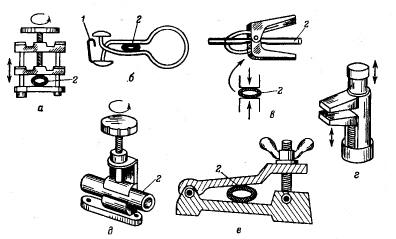

Зажимы применяют для регулирования потоков газа и жидкости по шлангам и для закрепления шлифов. Зажимы для шлангов приведены на рис. 37.

Рис. 37. Зажимы для шлангов: Гофмана (а), Мора (б); пружинные (в, г) и стационарные винтовые (д, е):

1 - крючок; 2 - резиновый шланг

Традиционными являются зажимы Гофмана и Мора (рис. 37, а, б). Для использования винтового зажима Гофмана шланг 2 помещают между средней подвижной планкой и нижней, которую затем защелкивают за стойку. После этого винтом опускают среднюю планку до необходимого сжатия шланга. Зажим Гофмана удобен тем, что его можно надеть на шланг уже собранного прибора, при этом нет необходимости оставлять свободным один из концов шланга. При работе с пружинным зажимом Мора конец шланга необходимо оставлять свободным. Зажим Мора снабжают иногда крючком (см. рис. 37, б) для закрепления зажима в раскрытом состоянии. Этот зажим устанавливают на резиновых шлангах бюреток, бутылей с чистой водой, когда у экспериментатора свободна только одна рука и простое сжатие зажима позволит получить нужный поток жидкости.

Гофман Август Вильгельм (1818-1892) - немецкий химик-органик.

Мор Карл Фридрих (1806-1879) - немецкий химик-аналитик и фармацевт.

Пружинные зажимы другой конструкции представлены на Рис. 37, в, г. Стационарные винтовые зажимы (рис. 37, д, е), Укрепляемые на лабораторном столе или стенде, применяют для более точной регулировки потоков газа или жидкости.

Пришлифованные поверхности закрепляют при помощи зажимов, конструкция которых ясна из рис. 38. Зажим, показанный на рис. 38, б, представляет собой металлический захват (никель, нержавеющая сталь), дуги которого плотно держат

Рис. 38. Зажимы для плоского (а), сферического (б, в) и конического (г) шлифов:

6: 1 - захваты; 2 - распорный виит; в: I- сегменты; 2 – виты

шлиф за счет распирающего усилия, создаваемого винтом 2 Стягивающее устройство (рис. 38, в) состоит из двух сегментов 1, надеваемых на соединяемые трубки вырезами, направленными в противоположные стороны. Сегменты имеют нарезные отверстия, позволяющие их стягивать двумя винтами 2.

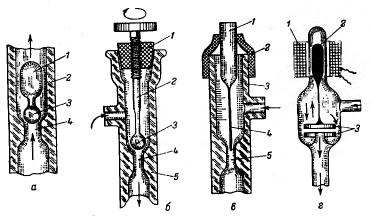

Клапаны - это разного вида приспособления, автоматически срабатывающие при понижении или повышении давления газа в лабораторных установках. В данной книге рассмотрены только клапаны, регулирующие давление ниже 0,1 МПа.

Простейшие клапаны приведены на рис. 39. Сброс избыточного давления возможен при использовании клапана Бунзена (рис. 39, а). Он состоит из толстостенной резиновой трубки 7, один конец которой закрыт резиновой или стеклянной пробкой 3, а другой конец присоединен к стеклянной трубке 2 прибора. Вдоль резиновой трубки делают прорезь 4 длиной 15-20 мм, для чего резиновую трубку надевают на круглую деревянную палочку, а нож смазывают мыльным раствором.

При движении газа в направлении, указанном стрелкой, края прорези разжимаются и избыток газа выходит из клапана. Такой клапан пригоден только для газов, не разрушающих каучук. Недостатком его является значительное сопротивление, оказываемое прорезанной резиной напору газа. Это сопротивление можно понизить, а следовательно, сделать клапан Бунзена более чувствительным к избыточному давлению, если прорезь 4 в резиновой трубке сделать перпендикулярно ее оси (рис. 39, б) длиной от 1/2 до 2/3 диаметра трубки.

Рис. 39. Простейшие клапаны: Бунзена (а, б), с часовым стеклом (в), с резиновой пластинкой (г) и фторопластовым шариком (д):

а, б: I - резиновая трубка; 2, 5, 6 - стеклянные трубки: 3 - пробка; 4 - прорезь;

в - д: 1 - обычный поток газа; 2 - поток газа с избыточным давлением в системе;

3 - часовое стекло; 4- стеклянные шипы; 5- резиновая пластинка; 6- шарик; 7- трубка

Клапан Бунзена можно превратить в запирающий на трубке с изменяющимся давлением газа (рис. 39, б). Если газ движется по направлению стрелки, то клапан его пропускает. В обратном направлении движение газа уже невозможно, так как края прорези 4 тесно смыкаются. Если трубку 2 и пробку 3 вставить ближе к прорези 4, то клапан будет лучше выдерживать обратное давление.

Другие простейшие клапаны (рис. 39, в-д) пропускают газ только в направлении, указанном стрелками 1. Они перекрывают его поток, когда в системе вдруг появилось избыточное давление в направлении, указанном стрелками 2. Тогда часовое стекло 3, резиновая пластинка 5 или фторопластовый шарик б будут этим избыточным давлением прижаты к срезу стеклянной трубки 7 и противоположное движение газа прекратится до спада давления и появления избыточного давления со стороны прежнего потока газа. Чтобы открыть такой клапан, требуется всего 30-40 Па избыточного давления.

Наименьшим сопротивлением обладает клапан, показанный на рис. 39, г. Если вместо резиновой пластинки 5 взять стеклянную толщиной 1 мм, перемещение которой ограничено шипами 4, то торец трубки 7 следует пришлифовать к пластинке.

Рис. 40. Запорные клапаны: поплавковый (а), шариковый (б), игольчатый электромагнитный (г):

а: 1 - поплавок; 2 - трубка; 3 - шарик; 4 - седло;

6: 1 - фторопластовая пробка; 2 - стержень; 3 - шарик; 4 - седло; 5 - трубка;

в. 1 - плунжер; 2 - резиновая трубка; J - стеклянная трубка со шкалой; 4 - игла;

5 капилляр:

г. I - соленоид; 2 - остеклованный железный сердечник; 3 —пришлифованная пластинка

Чувствительность такого клапана к изменению давления возрастает, но зато он становится менее герметичным. Им пользуются, когда можно пренебречь небольшой утечкой газа.

Несколько усложненные конструкции клапанов приведены на рис. 40. В поплавковом стеклянном клапане (рис. 40, а) с хорошо пришлифованным шариком 3 к своему седлу 4 газ не будет проникать даже при избыточном давлении 200-300 мм вод. ст. (2-3 кПа). Диаметр поплавка должен быть на 0,5-1,0 мм меньше внутреннего диаметра трубки 2, а длина его не более 10-20 мм. В этом случае запирающий шарик легко садится сам в свое седло. Как только давление газа или жидкости снизу вверх упадет, клапан перекроет обратное движение потока вещества. Для жидкостей с большой плотностью в поплавок запаивают кусок железа.

Возможно и ручное управление шариковым клапаном (рис. 40, б). Фторопластовые стержень 2 и пробка 1 имеют винтовую нарезку. Вращая стержень вокруг оси можно очень медленно с любым зазором опустить фторопластовый шарик 3 в его седло 4. Такой клапан особенно удобен для регулирования потоков фтороводородной кислоты и водных растворов щелочей, разъедающих стекло. Правда, в этом случае следует заменить стеклянную трубку 5 на трубку из фторопласта-4.

Игольчатый клапан для газов и жидкостей с плавно изменяющимся расходом показан на рис. 40, в. В зависимости от положения иглы 4 в капилляре 5, которое можно отсчитывать на шкале трубки 3, изменяются сопротивление капилляра и расход газа или жидкости.

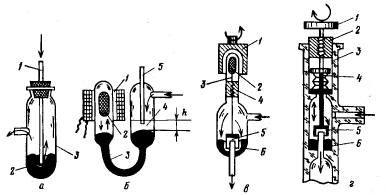

Рис. 41. Ртутные запорные клапаны: простой (а), электромагнитный (б), с постоянным магнитом (в) и сильфонный (г):

а: 1 - трубка; 2 - ртуть; 3 - сосуд;

б: 1 - соленоид; 2 - железный сердечник; 3 - ртуть; 4 - колено; 5 - трубка;

в: 1 - постоянный магнит; 2 - железный сердечник; 3 - шток с винтовой нарезкой; 4 -гайка; 5 - колпак; 6 - ртуть;

г: I - ручка с нарезным штоком; 2 - фторопластовая пробка с нарезным отверстием; 3 -стеклянная трубка; 4 - фторопластовый сильфон; 5 - колпак; б – ртуть

Плунжер 1, в котором закреплена игла, может быть стеклянным, загерметизированным резиновой трубкой 2, но может быть изготовлен и из фторопласта-4, тогда надобность в резиновой герметизации отпадает.

Электромагнитный клапан (рис. 40, г) управляется экспериментатором, следящим за показанием манометра или расходомера (см. разд. 10.4 и 10.7). Отключение соленоида вызывает соприкосновение стеклянных пришлифованных поверхностей 3 и отключение подачи газа.

Некоторые экспериментаторы до сих пор предпочитают применять ртутные клапаны из-за их высокой надежности (рис. 41). В наиболее простом клапане рис. 41, а поток газа направляют через стеклянную трубку . При обратном движении газа ртуть 2 будет подниматься по этой трубке и перекроет его поток. Избыточное давление, которое может выдержать клапан, определяется глубиной погружения трубки 1 в ртуть. Так как ртуть оказывает значительное сопротивление газу, протекающему в направлении, указанном стрелками, трубку погружают в ртуть на глубину всего 5-10 мм. Диаметр сосуда 3 делают сравнительно большим, а трубки - малым, чтобы клапан даже при небольшом погружении трубки выдерживал возможно большее противодавление при движении газа в обратном направлении.

У электромагнитного клапана (рис. 41, б) специальный дат чик на линии газа при понижении давления отключает соленоид , и овальный кусок железа опускается в ртуть, поднимая тем самым ее уровень в колене 4 на заданную высоту h. Трубка 5 перекрывается столбом ртути и подача газа прекращается. Чтобы газ мог снова пройти клапан, давление должно повыситься и ртуть перетечь в левое колено. Когда давление газа достигает этого значения датчик включает соленоид, извлекающий кусок железа из ртути. После этого уровни ртути в коленах выравниваются, и нижний конец трубки 5 освобождается для прохода газа.

Вместо соленоида используют постоянный магнит 1 (рис. 41, в). Вращая его, приводят в движение железный сердечник 2, а с ним и шток 3, перемешающийся в неподвижно закрепленной гайке 4. При опускании штока колпак 5 погружается в ртуть 6 и перекрывает поток газа.

Сильфонный клапан (рис. 41, г) - аналогичного действия. Герметичность его создается фторопластовым сильфоном 4, сжимаемым или растягиваемым вращением ручки , конец которой свободно вращается в верхней пластинке сильфона.

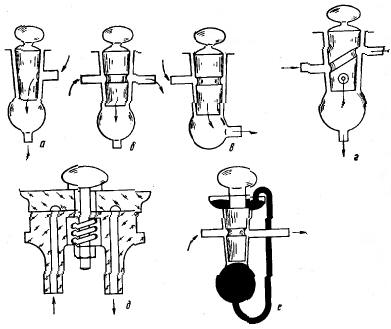

Затворы - это приспособления, отделяющие при помощи жидкости одну часть объема от другой во избежание их нежелательного контакта. Затворы выполняют в основном предохранительные функции (рис. 42). В частности, приспособления, показанные на рис. 42, а, б, применяют в сосудах для определения растворимости (см. разд. 9.1) для ввода в сосуд мешалки без контакта содержимого сосуда с окружающей средой. Колокол (рис. 42, б) присоединяют при помощи отрезка резинового шланга 5 к оси мешалки 6, проходящей через трубку 4 в сосуд.

Предохранительная воронка (рис. 42, в) расположена на верхнем шаре аппарата Киппа (см. разд. 10.1). В шарообразной части петли такого затвора находится вода, задерживающая внезапный прорыв газа с мельчайшими каплями кислоты. Газ, пробулькивая через воду, оставляет в ней значительную долю увлеченной за собой кислоты. Аналогичные функции в различных химических операциях выполняет затвор Геккеля (рис. 42, г). Геккель Эрнст (1834-1919) - немецкий естествоиспытатель. Затвор Фишера (рис. 42, д) применяют при выполнении синтеза веществ с непрерывным перемешиванием кипящей реакционной смеси. Затвор через головку 4 со шлифом присоединяю к колбе, а в шлиф 2 вставляют обратный холодильник (см. разд 2.7). В карман 3 затвора заливают жидкость, не взаимодействующую с паром реакционной смеси.

Рис. 42. Затворы сосудов растворимости (а, 6) и аппаратов Киппа (в), Геккеля (г) и Фишера (д):

а, б: I - колокол; 2 - затворная жидкость; 3 - шлиф; 4 - трубка; 5 - резиновый шланг; 6 - ось мешалки;

д: 1- ось мешалки; 2 - шлиф; 3 - затвор; 4 - головка для присоединения колбы

Рис. 43. Каплеуловители: насадка Кьельдаля (а), фирмы "Aldrich" (США)

(б), Райтмайера (в), насадочный (г) и зонтичный с сифоном (д)

Фишер Эмиль Герман (1852-1919) - немецкий химик-органик. Лауреат Нобелевской премии.

Каплеуловитель - простое приспособление, понижающее унос с газом, проходящим через жидкость, или с паром кипящей жидкости, мелкодисперсной жидкой фазы.

Насадку Кьельдаля (рис. 43, а) применяют при простой перегонке жидкостей (см. разд. 8.4). Ее вставляют нижним концом в пробку, закрывающую горло сосуда с кипящей жидкостью, а изогнутый конец присоединяют к холодильнику. Каплеуловители типа б (рис. 43) имеют шлифованные поверхности муфт и керна, через которые они соединяются с перегонной колбой и холодильником.

От уноса брызг вспенивающейся при кипении жидкости хорошо защищает каплеуловитель Райтмайера (рис. 43, в) и каплеуловитель с насадкой (рис. 43, г). В качестве насадки применяют небольшие обрезки стеклянных трубочек и кольца Рашига, представляющие собой пустотелые фарфоровые или стеклянные цилиндрики, высота которых равна диаметру.

Рашиг Фридрих (1863-1928) - немецкий химик-технолог, владелец фабрик по производству фенола.

Зонтичный каплеуловитель (рис. 43, д) имеет глухой колпак, в верхнюю часть которого ударяет поток пара, несущий капельно-жидкую фазу. Капли от удара слипаются, образуя жидкую пленку на внутренней поверхности колпака, стекающую через сифон в сосуд-парообразователь. Пар, освобожденный частично от аэрозоля, огибая колпак, через прорези отводной трубки направляется к холодильнику.