- •1.Материалы для металлических конструкций.Марки сталей.Основы расчета металлических конструкций.

- •1.Материалы для металлических конструкций.Марки сталей.Основы расчета металлических конструкций.

- •Расстояние между соседними узлами поясов называется панелью

- •– Пролетом (l). Пояса ферм работают на продольные усилия и момент (аналогично поясам

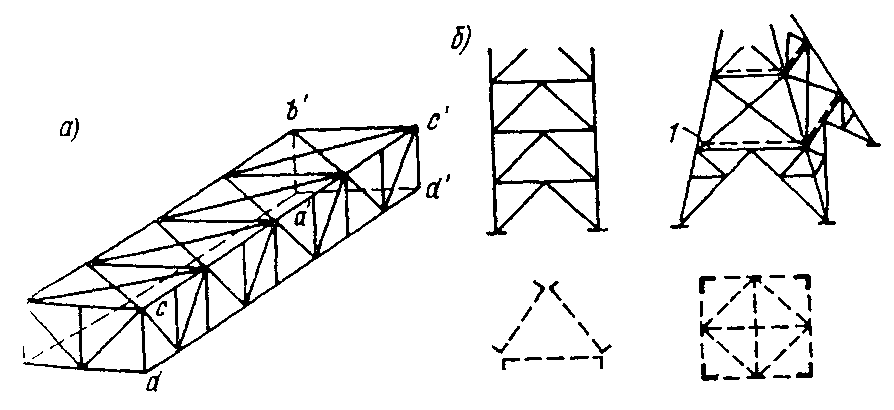

- •1. Типы сквозных колонн

- •2. Влияние решеток на устойчивость стержня сквозной колонны

- •4.3. Расчет центрально-сжатых элементов

- •4.4. Расчет изгибаемых элементов

- •4.5. Расчет элементов, подверженных действию осевой силы с изгибом

- •Р асчёт сварных соединений в стык.

- •16,Болтовые соединения, их классификация и область применения. Работа и расчет болтовых соединения на обычных и высокопрочных болтах.

- •17, Подбор сечения прокатной балки и проверка прочности, устойчивости и жесткости.

Расстояние между соседними узлами поясов называется панелью

(dв – панель верхнего пояса, dн – нижнего), а расстояние между опорами

– Пролетом (l). Пояса ферм работают на продольные усилия и момент (аналогично поясам

сплошных балок); решетка ферм воспринимает в основном поперечную силу, выполняя функции стенки балки.

Знак усилия (минус – сжатие, плюс – растяжение) в элементах решетки ферм с параллельными поясами можно определить, если воспользоваться “балочной аналогией”.

Стальные фермы широко применяются во многих областях строительства; в покрытиях и перекрытиях промышленных и гражданских зданий, мостах, опорах линий электропередачи, объектах связи, телевидения и радиовещания (башни, мачты), транспортных эстакадах, гидротехнических затворах, грузоподъемных кранах и т. д.

Фермы имеют разную конструкцию в зависимости от назначения, нагрузок и классифицируются по различным признакам:

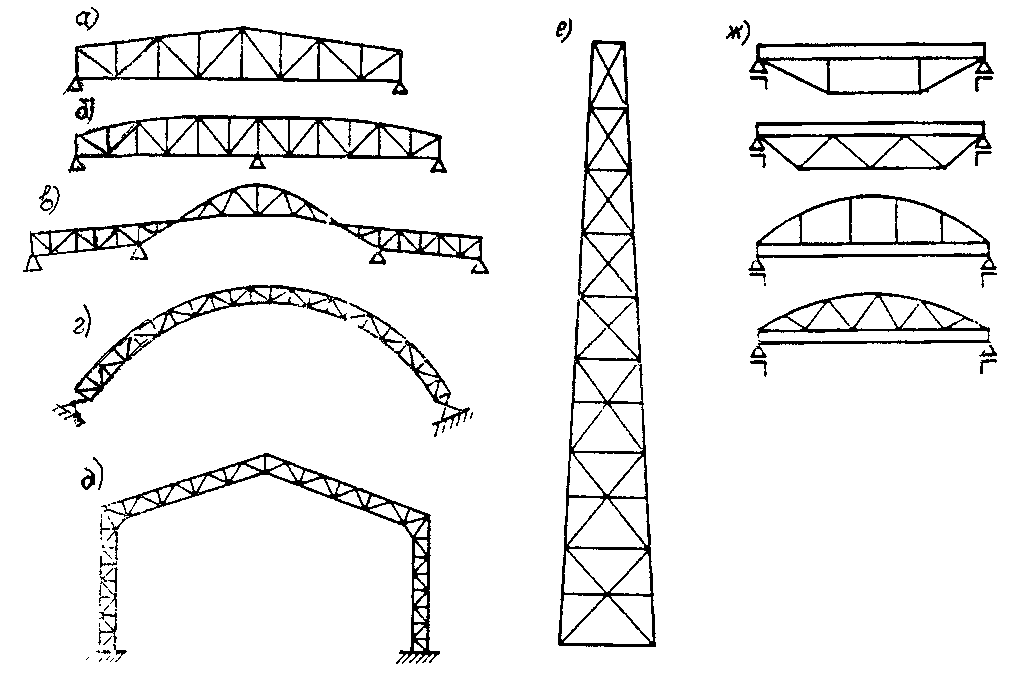

по статической схеме – балочные (разрезные, неразрезные, консольные); арочные, рамные, комбинированные (рис. 9 4);

а – балочная разрезная; б – неразрезная; в,е – консольная; г – арочная; д – рамная;

ж - комбинированная

Рис.9.4. Системы ферм

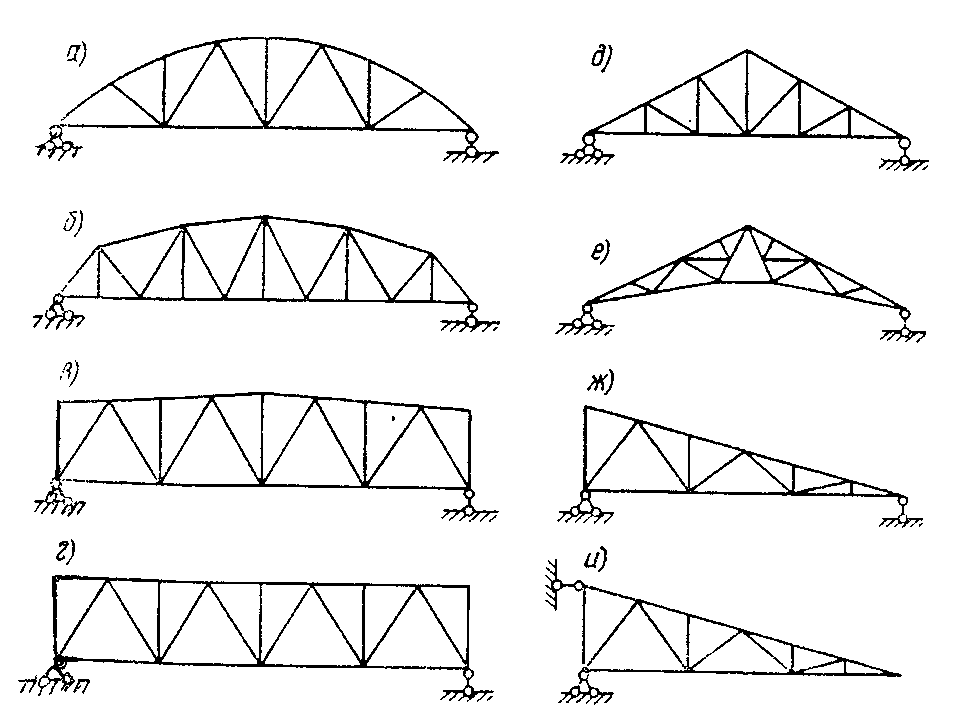

по очертанию поясов – с параллельными поясами, трапециевидные, треугольные, полигональные, сегментные (рис. 9.5);

по системе решетки – треугольная, раскосная, крестовая, ромбическая

и др. (рис.9.6);

по способу соединения элементов в узлах – сварные, клепанные, болтовые;

а – сегментное; б – полигональное; в – трапецеидальное; г – с параллельными поясами;

д-и - треугольное

Рис. 9.5. Очертания поясов ферм

по

величине максимального усилия

– легкие – одностенчатые с сечениями

из прокатных профилей (усилие N

кН)

и тяжелые – двухступенчатые с

элементами составного сечения ( N >

300кН)

кН)

и тяжелые – двухступенчатые с

элементами составного сечения ( N >

300кН)

.Компоновка конструкций ферм

Выбор статической схемы и очертания фермы – первый этап проектирования конструкций, зависящий от назначения и архитектурно – конструктивного решения сооружения и производится на основании сравнения возможных вариантов.

В покрытиях зданий, мостах, транспортных галереях и других сооружениях нашли применение балочные разрезные системы. Они просты в изготовлении и монтаже, не требуют устройства сложных узлов, но весьма металлоемки. При пролетах балок 40м разрезные фермы получаются негабаритными, и их собирают при монтаже.

Для двух и более перекрываемых пролетов применяют неразрезные фермы. Они экономичнее по расходу металла и обладают большей жесткостью, что позволяет уменьшить их высоту. Применение неразрезных ферм при слабых грунтах не рекомендуется, так как при осадке опор возникают дополнительные усилия. Кроме того, неразрезность усложняет монтаж.

Рамные фермы экономичнее по расходу стали, имеют меньшие габариты, но более сложны в монтаже. Их рационально применять для большепролетных зданий. Арочные системы, дают экономию стали, но приводят к увеличению объема помещения и поверхности ограждающих конструкций. Применение их диктуется архитектурными требованиями. Консольные фермы используют для навесов, башен, опор ЛЭП.

Очертания ферм должны соответствовать их статической схеме и виду нагрузок, определяющих эпюру изгибаемых моментов. Для ферм покрытий необходимо учитывать материал кровли и требуемый уклон для обеспечения водоотвода, тип узла сопряжения с колоннами (жесткий или шарнирный) и другие технологические требования.

Очертания поясов ферм определяет их экономичность. Наиболее экономичной по расходу стали является ферма, очерченная по эпюре моментов. Для однопролетной балочной системы с равномерно распределенной нагрузкой будет сегментная ферма с параболическим поясом (см.рис.9.5,а). Однако криволинейные пояса очень трудоемки в изготовлении, поэтому такие фермы применяют крайне редко. Более применяемыми являются полигональные фермы (см.рис.9.5,б). В тяжелых большепролетных фермах дополнительные конструктивные затруднения из – за перелома поясов в узлах не так ощутимы, так как из условия транспортировки пояса в таких фермах приходится стыковать в каждом узле.

Для легких ферм полигональное очертание нерационально, поскольку усложнение узлов не окупается экономией стали.

Фермы трапецеидальные (см.рис.9.5,в), хотя не совсем соответствуют эпюре моментов, имеют конструктивные преимущества, за счет упрощения узлов. Кроме того, применение таких ферм в покрытии позволяет устроить жесткий рамный узел, что повышает жесткость здания.

Фермы с параллельными поясами (рис.9 5,г) по своему очертанию далеки от эпюры моментов и неэкономичны по расходу стали. Однако равные длины элементов решетки, одинаковая схема узлов, повторяемость элементов и деталей, возможность их унификации способствуют индустриализации их изготовления. Поэтому фермы с параллельными поясами стали основными для покрытия производственных зданий.

Фермы треугольного очертания (см.рис.9.5,д-ж,и) рациональны для консольных систем и для балочных при сосредоточенной нагрузке в середине пролета (подстропильные фермы). Недостатком этих ферм является повышенный расход металла при распределенной нагрузке; острый опорный узел сложен и допускает только шарнирное сопряжение с колоннами,

Наименьшая возможная высота фермы определяется допустимым прогибом. В обычных кровельных покрытиях жесткость ферм превосходит требуемую. В конструкциях работающих на подвижную нагрузку (фермы подкрановых эстакад, мостовых кранов и т. п.) требования жесткости настолько высоки

(f/l = 1/750 - 1/1000), что они диктуют высоту фермы.

Прогиб

фермы определяют аналитически по

формуле Мора

F

= Σ (9.1)

(9.1)

где

Ni –

усилие в стержне фермы от заданной

нагрузки;

- усилие в том же стержне от силы, равной

единице, приложенной в точке определения

прогиба по направлению прогиба.

- усилие в том же стержне от силы, равной

единице, приложенной в точке определения

прогиба по направлению прогиба.

Размеры панели должны соответствовать расстояниям между элементами, передающими нагрузку на ферму, и отвечать оптимальному углу наклона раскосов, который в треугольной решетке составляет примерно 450, а в раскосной решетке - 350. Из конструктивных соображений – рационального очертания фасонки в узле и удобства прикрепления раскосов – желателен угол близкий к 450.

В стропильных фермах размеры панелей принимаются в зависимости от системы кровельного покрытия.

Желательно для исключения работы пояса на изгиб обеспечить передачу нагрузки от кровли на узлы фермы. Поэтому в покрытиях из крупноразмерных железобетонных или металлических плит расстояние между узлами принимается равным ширине плиты (1,5м или 3м), а в покрытиях по прогонам

– шагу прогонов (от 1,5м до 4м). Иногда для уменьшения размеров панели пояса принимается шпренгельная решетка ( см. рис. 9.6,д).

Унификация и модулирование геометрических размеров ферм позволяет стандартизировать как сами фермы, так и примыкающие к ним элементы (прогоны, связи и т. д.). Это приводит к сокращению числа типоразмеров деталей и дает возможность при массовом изготовлении конструкций применять специализированное оборудование и перейти на поточное производство.

Строительный подъем. В фермах больших пролетов (более 36м), а также в фермах из алюминиевых сплавов или высокопрочных сталей возникают большие прогибы, которые ухудшают внешний вид конструкции и недопустимы по условиям эксплуатации.

Провисание ферм предотвращается устройством стропильного подъема, т. е.

изготовление ферм с обратным выгибом, который под действием нагрузки погашается, и ферма принимает проектное положение. Строительный подъем назначают равным прогибу от постоянной плюс половину временных нагрузок. При плоских кровлях и пролетах больше 36м строительный подъем следует принимать независимо от величины пролета равным прогибу от суммарной нормативной нагрузки плюс 1/200 пролета.

Строительный подъем обеспечивается путем устройства перегиба в монтажных узлах (рис.9.7).

Системы решеток ферм и их характеристика. Решетка ферм работает на поперечную силу, выполняя функции стенки сплошной балки.

От системы решетки зависит вес фермы, трудоемкость ее изготовления, внешний вид. Поскольку нагрузка на ферму передается в узлах, то решетка должна соответствовать схеме приложения нагрузки.

Треугольная система решетки. В фермах трапецеидального очертания или с параллельными поясами рациональной является треугольная система решетки

( см.

рис.9.6,а),

дающая наименьшую суммарную длину

решетки и наименьшее число узлов при

кратчайшем пути усилия от места

приложения нагрузки до опоры. В фермах,

поддерживающих прогоны кровли или

балки настила, к треугольной решетке

часто добавляют дополнительные стойки

(рис.9.6,б),

а иногда и подвески, позволяющие

уменьшить расстояние между узлами

фермы. Дополнительные стойки уменьшают

также расчетную длину сжатого пояса.

Работают дополнительные стойки

только на местную нагрузку и не

участвуют в передаче на опору

поперечной силы.

см.

рис.9.6,а),

дающая наименьшую суммарную длину

решетки и наименьшее число узлов при

кратчайшем пути усилия от места

приложения нагрузки до опоры. В фермах,

поддерживающих прогоны кровли или

балки настила, к треугольной решетке

часто добавляют дополнительные стойки

(рис.9.6,б),

а иногда и подвески, позволяющие

уменьшить расстояние между узлами

фермы. Дополнительные стойки уменьшают

также расчетную длину сжатого пояса.

Работают дополнительные стойки

только на местную нагрузку и не

участвуют в передаче на опору

поперечной силы.

Недостатком треугольной системы – наличие длинных сжатых раскосов (восходящих в фермах с параллельными поясами и нисходящих в треугольных фермах).

Раскосная система решеток, применяется при малой высоте ферм, а также тогда, когда по стойкам передаются большие усилия (при большой узловой нагрузке).

Раскосная решетка более трудоемка, чем треугольная, требует большого расхода металла, так как при равном числе панелей в ферме общая длина раскосной решетки больше, и в ней больше узлов. Путь усилия от узла до опоры в раскосной решетке длиннее; он идет через все стержни решетки и узлы.

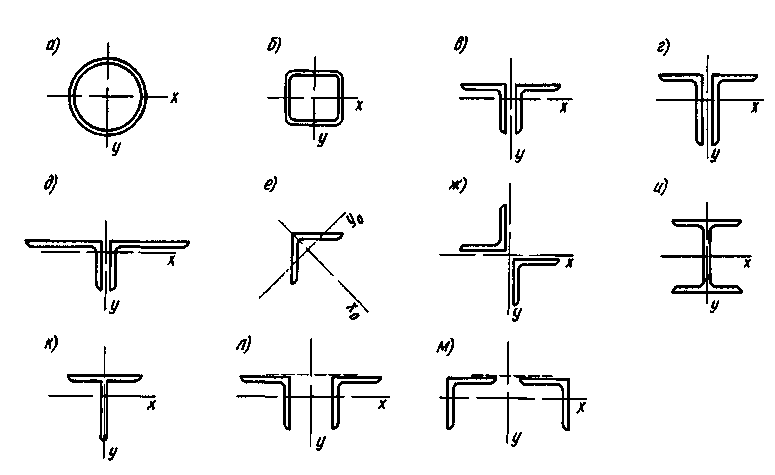

Типы сечений стержней ферм

Наиболее распространенные типы сечений элементов легких ферм, показаны на рис.9.10.

По расходу стали наиболее эффективным является трубчатое сечение (рис.9.10,а). Труба обладает хорошей обтекаемостью, поэтому ветровое давление меньше, что важно для высоких сооружений (башен, мачт, кранов). На трубах мало задерживается иней и влага, поэтому они стойки к коррозии; их легко очищать и окрашивать. Это повышает долговечность трубчатых конструкций.

Для предотвращения коррозии внутренних плоскостей трубчатые элементы следует герметизировать. Однако определенные конструктивные трудности сопряжения трубчатых элементов и высокая стоимость труб ограничивают их применение.

П рямоугольные

гнуто замкнутые сечения (рис.9.10,б)

обладают почти теми же преимуществами,

что и трубчатые, позволяют упростить

узлы сопряжения элементов и нашли

широкое применение. Однако, фермы из

гнуто замкнутых профилей с бесфасоночными

узлами требуют высокой точности

изготовления.

рямоугольные

гнуто замкнутые сечения (рис.9.10,б)

обладают почти теми же преимуществами,

что и трубчатые, позволяют упростить

узлы сопряжения элементов и нашли

широкое применение. Однако, фермы из

гнуто замкнутых профилей с бесфасоночными

узлами требуют высокой точности

изготовления.

Часто сечения элементов ферм принимаются из разного вида профилей: пояса из двутавров, решетка из гнутозамкнутых профилей или пояса из тавров, решетка из парных или одиночных уголков. Такое решение оказывается более рациональным.

Для поясов ферм желательно применять сечения имеющие две оси симметрии, что облегчает стык в узле двух сечений соседних панелей разной площади и не создает дополнительного момента вследствие несовпадения центров тяжести этих сечений.

Тяжелые фермы, работающие на динамические нагрузки (железнодорожные мосты, краны и т.п.), иногда еще проектируют клепанными, но в основном, как правило, проектируют из сварных стрежней с монтажными узлами на высокопрочных болтах.

6, Проектирование металлических подкрановых балок.

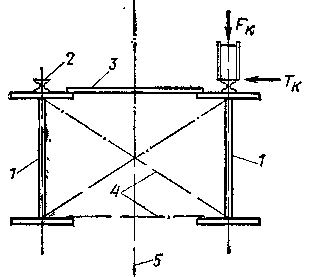

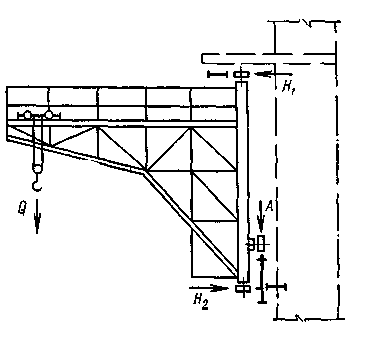

Подкрановые конструкции воспри-нимают воздействия от подъемно-транспортного оборудования. Основным видом такого оборудования являются мостовые опорные и подвесные краны.

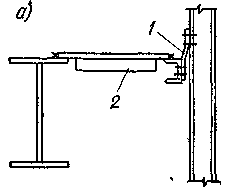

Подкрановые

конструкции под мостовые опорные краны

(рис. 15.1) состоят

из подкрановых балок или ферм 1,

воспринимающих вертикальные нагрузки

от кранов; тормозных балок 2,

воспринимающих

поперечные горизонтальные воздействия;

связей 3,

обеспечивающих

жесткость и неизме-няемость подкрановых

конструкций; узлов крепления

подкрановых конст-рукций, передающих

крановые воздей-ствия на колонны;

крановых рельсов 4

с

элементами их крепления и упоров. Рис.

15.1.

Рис.

15.1.

Основные

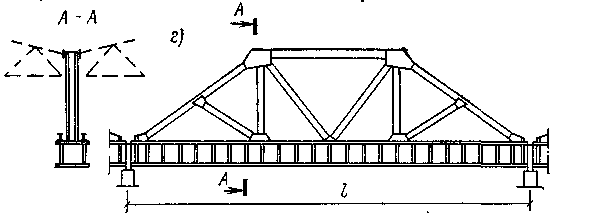

несущие элементы подкра-новых конструкций

— подкрановые балки могут иметь

различную конструк-тивную форму. Наиболее

часто приме-няются сплошные подкрановые

балки как разрезные (рис. 15.2, а),![]() Рис.

15.2, а.

Рис.

15.2, а.

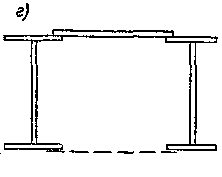

так

и неразрезные (рис. 15.2, б).![]() Рис.

15.2, б.Разрезные

подкрановые балки проще в монтаже,

нечувствительны к осадке опор, однако

имеют повышенный расход стали. Неразрёзные

балки на 12—15 % экономичнее по расходу

металла, ко более трудоемки при монтаже

из-за устройства монтажных стыков. Кроме

того, при осадке опор в них возникают

дополнительные напряжения. Упругую

осадку опор можно оценить коэффициентом

Рис.

15.2, б.Разрезные

подкрановые балки проще в монтаже,

нечувствительны к осадке опор, однако

имеют повышенный расход стали. Неразрёзные

балки на 12—15 % экономичнее по расходу

металла, ко более трудоемки при монтаже

из-за устройства монтажных стыков. Кроме

того, при осадке опор в них возникают

дополнительные напряжения. Упругую

осадку опор можно оценить коэффициентом где

Δ— перемещения опоры от единичной

силы (с учетом осадки фундамента);

El

—

жесткость подкрановой балки; / — пролет

балки.При с>0,05 неразрезные балки

применять не рекомендуется. Не

рекомендуется их применять также при

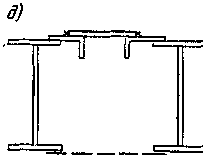

просадочных грунтах.При легких кранах

(Q<30

т) и больших шагах колонн целе-сообразны

решетчатые подкрановые балки с жестким

верхним поясом (рис. 15.2,

в).

где

Δ— перемещения опоры от единичной

силы (с учетом осадки фундамента);

El

—

жесткость подкрановой балки; / — пролет

балки.При с>0,05 неразрезные балки

применять не рекомендуется. Не

рекомендуется их применять также при

просадочных грунтах.При легких кранах

(Q<30

т) и больших шагах колонн целе-сообразны

решетчатые подкрановые балки с жестким

верхним поясом (рис. 15.2,

в).![]() Рис.

15.2,

в.

Их

применение позволяет на 15—20 % снизить

расход стали по сравнению

с разрезными сплошными балками. К

недостаткам решетчатых балок относится

повы-шенная трудоемкость изготовления

и монтажа и более низкая долговечность

при кранах тяжелого режима работы.

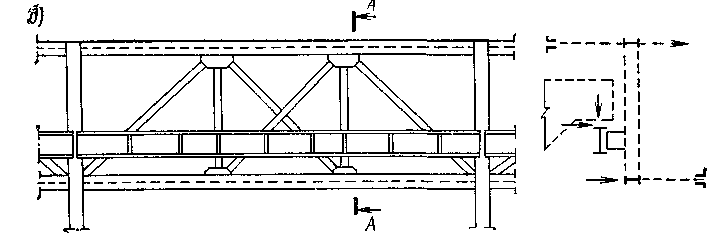

При больших пролетах (шаг колонн 24 м и

более) и кранах большой грузоподъемности

применяются подкраново-подстро-пильные

фермы, объединяющие в себе подкрановую

балку и подстропильную ферму (рис.

15.2, г).

Рис.

15.2,

в.

Их

применение позволяет на 15—20 % снизить

расход стали по сравнению

с разрезными сплошными балками. К

недостаткам решетчатых балок относится

повы-шенная трудоемкость изготовления

и монтажа и более низкая долговечность

при кранах тяжелого режима работы.

При больших пролетах (шаг колонн 24 м и

более) и кранах большой грузоподъемности

применяются подкраново-подстро-пильные

фермы, объединяющие в себе подкрановую

балку и подстропильную ферму (рис.

15.2, г).

Экономичность

таких конструкций возрастает с

увеличением шага колонн и составляет

4—6 % при шаге колонн 24 м и 12—16 % при шаге

36 м. Однако такие фермы сложны в

изготовлении и монтаже.

Экономичность

таких конструкций возрастает с

увеличением шага колонн и составляет

4—6 % при шаге колонн 24 м и 12—16 % при шаге

36 м. Однако такие фермы сложны в

изготовлении и монтаже.

При большом шаге колонн возможно также применение подкрановых балок или ферм с ездой понизу (рис. 15.2, д).

Крутящий

момент, возникающий

от внецентренной передачи нагрузки,

воспринимается дополнительными

горизонтальными фермами. На подкрановую

конструкцию

могут опираться стропильные фермы, но

ездовая

балка не включается в состав нижнего

пояса.

Крутящий

момент, возникающий

от внецентренной передачи нагрузки,

воспринимается дополнительными

горизонтальными фермами. На подкрановую

конструкцию

могут опираться стропильные фермы, но

ездовая

балка не включается в состав нижнего

пояса.

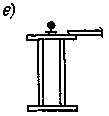

Подвесные краны (кран-балки) имеют, как правило, небольшую грузоподъем-ность и перемещаются по путям, при-крепляемым к конструкциям покрытия или перекрытия. Применяются двух-, трех- имногоопорные краны. Катки крана перемещаются непосредственно по ниж-ним поясам балок путей (рис. 15.3, г).

Рис. 15.3, г.

Основным видом путей являются про-катные или составные балки, уста-навливаемые по разрезной или нераз-резной схеме.

![]()

![]()

![]()

![]() Рис.

15.4 Рис.15.4 г.

Рис.

15.4 Рис.15.4 г.

. Типы путей подвесных кранов

а — прокатный двутавр; б — составной двутавр с ездовой полкой нз тавра, в — составной двутавр с ездовой полкой из износостойкого тавраПри пролете путей 12 м возможно применение перфорированных балок.(рис.15.4 г)

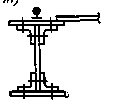

Для ремонта оборудования и для вспомогательных операций здания обо-рудуются тельферами, перемещаю-щимися по монорельсовым путям из прокатных двутавров. При необходимости обслуживания узких зон помещения вдоль колонн в зданиях устанавливают

подвижные консольные краны. Для перемещения консольных кранов устанав-ливают три- балки: одну— для восприятия вертикальной нагрузки, две—горизонтальной (рис. 15.5).

Рис.

15.5.

Рис.

15.5.

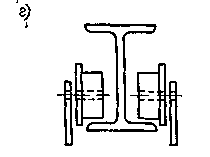

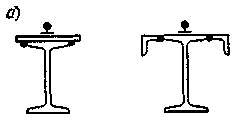

Типы

сечения подкрановых балок зависят от

нагрузки, пролета и режима работы кранов.

При пролете 6 м и кранах грузоподъемностью

до 50 т обычного режима работы применяют

прокатные двутавры, усиленные для

восприятия горизонтальных сил листом

или уголками (рис. 15.7, а)

Типы

сечения подкрановых балок зависят от

нагрузки, пролета и режима работы кранов.

При пролете 6 м и кранах грузоподъемностью

до 50 т обычного режима работы применяют

прокатные двутавры, усиленные для

восприятия горизонтальных сил листом

или уголками (рис. 15.7, а)

либо сварные двутавры несимметричного сечения (рис. 15.7,б).

![]() Для

больших пролетов и грузоподъем-ностей

кранов применяют сварные двутавровые

балки с горизонтальной тормозной

конструкцией (рис. 15.7, в).

Для

больших пролетов и грузоподъем-ностей

кранов применяют сварные двутавровые

балки с горизонтальной тормозной

конструкцией (рис. 15.7, в).

![]() При

кранах грузоподъемностью до 50 т

рациональны балки составного сечения

из широкополочных тавров с тонкой

стенкой-вставкой (рис. 15.7, г).

При

кранах грузоподъемностью до 50 т

рациональны балки составного сечения

из широкополочных тавров с тонкой

стенкой-вставкой (рис. 15.7, г).![]()

Для снижения расхода стали сварные балки иногда проектируют из двух марок стали: стенку — из малоуглеродистой, пояса — из низколегированной

![]()

Иногда

для снижения уровня местных напряжений

в стенке, возникающих от внецентренного

приложения крановой нагрузки (см. рис.

15.13), целесообразно увеличить крутильную

жесткость верхнегопояса

путем постановки вертикальных или

наклонных элементов (рис.

15.7,д) или использовать двустенчатые

сечения (рис. 15.7,

е).

Иногда

для снижения уровня местных напряжений

в стенке, возникающих от внецентренного

приложения крановой нагрузки (см. рис.

15.13), целесообразно увеличить крутильную

жесткость верхнегопояса

путем постановки вертикальных или

наклонных элементов (рис.

15.7,д) или использовать двустенчатые

сечения (рис. 15.7,

е).

Применение под краны особого режима работы балок из широкополочных тавров (рис. 15.7, г) также позволяет повысить их долговечность, поскольку в этом случае сварной шов, являющийся концентратором напряжений и источником остаточных сварочных напряжений, переносится в менее напряженную зону стенки.

Рис. 15.7, г.

Клепаные балки тяжелее сварных и более трудоемки в изготовлении. Од-нако такие балки более долговечны.

При больших пролетах балок и для кранов грузоподъемностью 50 т и больше устраивают специальные тор-мозные конструкции — тормозные бал-ки или фермы. Фермы экономичнее по расходу стали, но сложнее в изготовлении и монтаже, поэтому при ширине тормозных конструкций до 1,25 м обычно применяются тормозные балки со стенкой из рифленого листа толщиной 6—8 мм (рис. 15.8, а).

Применяются также тормозные балки, выполненные из гнутого листа (рис. 15.8,б).

Для крайних рядов поясами тормозной балки являются верхний пояс подкра-новой балки и окаймляющий швеллер или пояс вспомогательной фермы. Для того чтобы горизонтальные смещения балок не передавались на стену зда-ния, это крепление выполняется с помо-щью листового шарнира (рис. 15.8, а). По средним рядам поясами тормозной балки являются верхние пояса балок смежных пролетов (рис. 15.8, г, д).

Листы тормозных балок приваривают к поясам сплошным швом с подваркой с нижней стороны. Для обеспечения мес-тной устойчивости и предотвращения случайных погибов тормозные листы снизу укрепляют ребрами жесткости сечением не менее 65x6; шаг ребер 1,5—2 м. При ширине тормозных кон-струкций свыше 1,25 м целесообразно применение тормозных ферм с треуголь-ной решеткой и дополнительными стойками (рис. 15.9, а, б).

![]()

![]()

Для обеспечения большей компак-тности узлов допускается центриро-вать элементы решетки на кромку пояса балки.

В зданиях с кранами особого режима работы независимо от ширины тормозных конструкций обычно применяют тормозные балки, используемые как площадки для про-хода и обслуживания путей и кранов. Чтобы избежать чрезмерных коле-баний нижних поясов подкрановых балок, их свободная длина не должна превышать 12 м. Для этого между ниж-ними поясами балки и вспомогатель-ной фермы устанавливают легкие свя-зевые фермы, все элементы которых подбирают по предельной гибкости

[λ] =200 (рис. 15.9, в).

![]()

При кранах особого режима работы гибкость поясов должна быть не более 150.

7,Компоновка и последовательность расчета стального каркаса.

Каркас

здания – комплекс несущих и огражд

конструкций, способных воспринимать

различн нагрузки. Основа каркаса –

поперечная рама, воспринимает нагрузки,

направл поперек здания. Нагрузки,

направл-ные вдоль зд, воспринимают

продольные констр: подкрановые и

тормозные балки, эл-ты покрытия (прогоны,

фонарные констр), связи (по колоннам, по

шатру), технологич эл-ты, эл-ты подвесного

оборуд-я. Для закрепления плит от

продольных смещений устраивают поперечные

связи по верхним поясам в торцах цеха

и в середине здания, образуя связевой

блок.

Компоновку попереч.

рамы

начинают

с установления основн габаритных

размеров эл-тов констр в плоскости рамы.

Вертик габаритн разм зд зависят от

технологич условий поизводства и опр-ся

расстояниями от ур пола до головки кран

рельса Н1

и от гол кран рельса до низа несущих

констр покрытия Н2.

Н1+Н2=Н0

– полезн высота цеха. Н2

= (Нк+100)

+f,

т.е. расст от гол рельса до верхн точки

тележки крана + зазор 100мм + размер,

учитавающий прогиб конструкций покрытия

(200-400мм, в завис от пролета). Н2

кратен 200 мм. Н0

кратен 1,2 до высоты 10,8 м, при большей Н

кратен 1,8, из усл соизмеримости со

стандарт огражд констр-ми.

hб

– h

подкр балки (1/8-1/10 пролета балки), hp

– h

подк рельса (предв-но 200мм). Нн=Н0-Нв+(600…1000),

где 600…1000мм – заглубл опорной плиты

башмака колонны ниже отм пола. Общ высота

колонны рамы Н=Нв+Нн.

Высота части колонны в пределах ригеля

Нф

зависит от констр стропильных ферм.

Принимается 2,25м при полете 24м и 3,15м при

пролетах 30 и 36м. Привязка

наруж

грани колонны к оси а: нулевая - в зд без

мост кранов и в невысоких зд с мост

кранами до 30т. 500мм – при высок зд с

кранами 100т и более, в ост случаях –

250мм. Высота сечения колонн пост по

высоте сечения 450 и 700мм. Высота сечения

верх части ступенч колонны hв

450, 700мм, но ≥1/12 ее высоты. При наличии

прохода (шир≥400мм, высотой 2000мм) выс сеч

верх части колонны ≥1000мм (если проход

расп в сечении колонны). Высота сеч ниж

части hн=l1+а,

где а –привязка, l1≥

В1+(hв-а)+75мм,

где В1

– часть кранового моста, выступающ за

ось рельса, 75-зазор; при устр прохода

вне колонны l1

включает еще 450мм. Высота сеч ниж части

кол ≥1/20 и ≥1/15(при интенс работе мост

крана). Размеры в отапливаем зданиях

между вертик связями в пределах температур

блока: от торца блока до оси верт связи

60-90м, меж осями верт связей в 1 блоке-

50м. При

расчете попер рам исп

упрощен расчетные схемы. Расстояние

между центрами тяжести верхнего и

нижнего участков колонн

hб

– h

подкр балки (1/8-1/10 пролета балки), hp

– h

подк рельса (предв-но 200мм). Нн=Н0-Нв+(600…1000),

где 600…1000мм – заглубл опорной плиты

башмака колонны ниже отм пола. Общ высота

колонны рамы Н=Нв+Нн.

Высота части колонны в пределах ригеля

Нф

зависит от констр стропильных ферм.

Принимается 2,25м при полете 24м и 3,15м при

пролетах 30 и 36м. Привязка

наруж

грани колонны к оси а: нулевая - в зд без

мост кранов и в невысоких зд с мост

кранами до 30т. 500мм – при высок зд с

кранами 100т и более, в ост случаях –

250мм. Высота сечения колонн пост по

высоте сечения 450 и 700мм. Высота сечения

верх части ступенч колонны hв

450, 700мм, но ≥1/12 ее высоты. При наличии

прохода (шир≥400мм, высотой 2000мм) выс сеч

верх части колонны ≥1000мм (если проход

расп в сечении колонны). Высота сеч ниж

части hн=l1+а,

где а –привязка, l1≥

В1+(hв-а)+75мм,

где В1

– часть кранового моста, выступающ за

ось рельса, 75-зазор; при устр прохода

вне колонны l1

включает еще 450мм. Высота сеч ниж части

кол ≥1/20 и ≥1/15(при интенс работе мост

крана). Размеры в отапливаем зданиях

между вертик связями в пределах температур

блока: от торца блока до оси верт связи

60-90м, меж осями верт связей в 1 блоке-

50м. При

расчете попер рам исп

упрощен расчетные схемы. Расстояние

между центрами тяжести верхнего и

нижнего участков колонн

.

Для статич расчета достаточно знать

соотношения моментов инерции эл-тов

рамы. Их обыч принимают: Iн/Iв=5…10;

Iр/Iв=2…6.

Мом инерц уступа=∞. Последовательность:

1-

Выбрать расчетн схему и обосновать ее.

2-выбрать метод расчета и основн схему.

3- для осн схемы постр эпюры Мi

от единичных неизвестных и эпюры Мр

от данной нагрузки. 4-сост канонич

уравнения метода перемещений или метода

сил и найти их коэф-ты. Например при

одном неизвестном: метод перемещ -

.

Для статич расчета достаточно знать

соотношения моментов инерции эл-тов

рамы. Их обыч принимают: Iн/Iв=5…10;

Iр/Iв=2…6.

Мом инерц уступа=∞. Последовательность:

1-

Выбрать расчетн схему и обосновать ее.

2-выбрать метод расчета и основн схему.

3- для осн схемы постр эпюры Мi

от единичных неизвестных и эпюры Мр

от данной нагрузки. 4-сост канонич

уравнения метода перемещений или метода

сил и найти их коэф-ты. Например при

одном неизвестном: метод перемещ -

,

метод сил -

,

метод сил -

.

5-решить ур-я, найдя неизвестные для

плоской отдельной рамы. 6- учесть простр

работу каркаса. 7- постр эп М, Q

,N.

Расчетный момент max

М-=±Мр+∑М-∙nc,

N

– соотв, М+=±Мр+∑М+∙nc,

N–

соотв (nc

– коэф сочетания). Нагрузки на раму:

пост от покрытия; пост от веса колонны

(верх часть-20%, ниж-80%); врем длит –снеговая;

от мост кранов D(верт),T(гориз),M;

кратковрем – ветровая (распред и

сосред-ные у шатра).

.

5-решить ур-я, найдя неизвестные для

плоской отдельной рамы. 6- учесть простр

работу каркаса. 7- постр эп М, Q

,N.

Расчетный момент max

М-=±Мр+∑М-∙nc,

N

– соотв, М+=±Мр+∑М+∙nc,

N–

соотв (nc

– коэф сочетания). Нагрузки на раму:

пост от покрытия; пост от веса колонны

(верх часть-20%, ниж-80%); врем длит –снеговая;

от мост кранов D(верт),T(гориз),M;

кратковрем – ветровая (распред и

сосред-ные у шатра).

7,Компоновка и последовательность расчета стального каркаса.

Каркасы производственных зданий в большинстве случаев проектируются так, что несущая способность (включая жесткость) поперек здания обеспечивается поперечными рамами, а вдоль — продольными элементами каркаса, кровельными и стеновыми панелями.

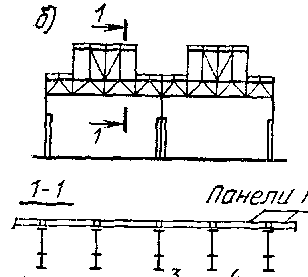

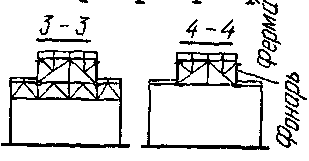

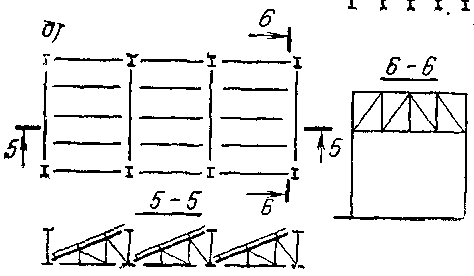

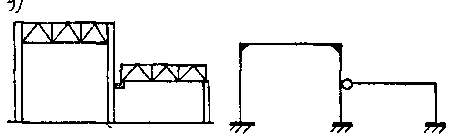

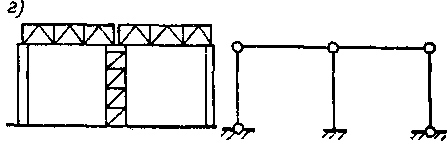

Поперечные рамы каркаса состоят из колонн (стоек рамы) и ригелей (в виде ферм или сплошностенчатых сечений). Продольные элементы каркаса — это подкрановые конструкции, подстропильные фермы, связи между колоннами и фермами, кровельные прогоны (или ребра стальных кровельных панелей). Кроме перечисленных элементов в составе каркаса обязательно имеются конструкции торцевого фахверка (а иногда и продольного), площадок, лестниц и других элементов здания. Конструктивные схемы каркасов достаточно многообразны. В каркасах с одинаковыми шагами колонн по всем рядам наиболее простая конструктивная схема — это поперечные рамы, на которые опираются подкрановые конструкции, а также панели покрытия или прогоны (рис. а, б).

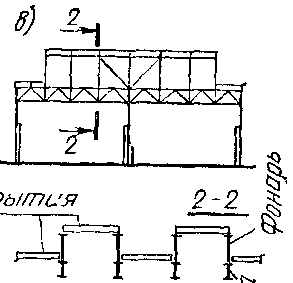

Такое конструктивное решение обеспечивает выполнение эксплуатационных требований в большинстве машиностроительных цехов, в которых оборудование удобно размещается при относительно небольших шагах колонн по внутренним рядам (6—12 м). Технологии производств, размещенных во многих цехах металлургического производства (прокатные цехи, цехи раздевания слитков и т.д.), также позволяют использовать эту схему. Такая схема удобна для бесфонарных зданий и для зданий с продольными фонарями. При необходимости освещения с помощью поперечных фонарей их конструкции также могут быть использованы для опирания панелей покрытия (рис. а, в).

При необходимости больших шагов колонн по всем рядам можно использовать схему с продольным фонарем, несущим часть нагрузки от покрытия (рис. г).

На конструкции фонаря опираются прогоны, расположенные параллельно фермам. Для опирания другого конца прогонов между колоннами устраивается подстропильная ферма. В случаях повышенных требований по освещенности помещений иногда используются каркасы с шедовым покрытием (рис. д), в которых на ригели рам опираются конструкции поперечных фонарей, а на них — прогоны или панели покрытия.

При больших пролетах и шагах колонн эффективно применяются каркасы с пространственным ригелем (рис. 10.2, е). Ригель рамы выполняется в виде коробчатого сквозного сечения с консолями, на которые опираются конструкции фонаря.

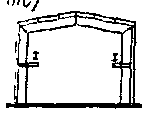

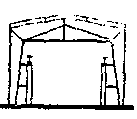

При относительно небольших пролетах используются сплошные рамные каркасы (рис. ж)

для одно- и многопролетных зданий с пролетами 12—24 м, высотой помещения 5—8 м без мостовых кранов и с кранами грузоподъемностью до 20 т, с фонарями и без. Эти каркасы выполняются в виде бесшарнирных систем, трехшарнирных, трехшарнирных с затяжкой. Мостовые краны опираются на консоли или устанавливаются на легкие крановые эстакады.

Каркасы очень удобны в изготовлении, транспортировке, монтаже. Сечения рам составные из швеллеров и листовой стали или из гнутосварных профилей. Производство таких каркасов поставлено на поток, и в связи с этим они весьма экономичны. Использование таких схем при изготовлении малыми сериями экономически не оправдано, так как они всегда несколько тяжелее, чем сквозные системы.

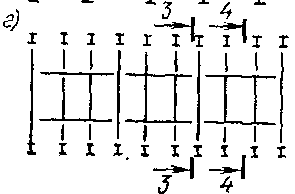

В цехах, где по средним рядам шаг колонн должен быть больше, чем по крайнему ряду, устанавливаются подстропильные фермы, на которые опираются ригели рам (см. рис. а, разрез 2—2). При кранах большой грузоподъемности и с большим расстоянием между колоннами часто оказывается целесообразным совместить функции подстропильных ферм и подкрановых конструкций и предусмотреть по среднему ряду подкраново-подстропильную ферму (см. рис.6, разрез 2— 2), на верхний пояс которой опирается кровля, а на нижний — краны. Конструктивные схемы каркасов различаются видом сопряжений (жесткое, шарнирное) ригеля с колонной. При жестком сопряжении

(рис. а) конструкция узла крепления фермы к колонне обеспечивает передачу моментов и в расчетной схеме принимается жесткий узел. При жестком сопряжении горизонтальные перемещения рам меньше, чем при таких же воздействиях на раму с шарнирным сопряжением. Большая жесткость необходима в цехах с мостовыми кранами, работающими весьма интенсивно. В этих цехах горизонтальные перемещения колонн могут препятствовать нормальной эксплуатации мостовых кранов. Однако жесткое сопряжение препятствует типизации ферм, на которые в этом случае передаются значительные опорные моменты, разные для рам с разными параметрами. Поэтому жесткое сопряжение можно рекомендовать главным образом для однопролетных каркасов большой высоты при кранах ВТ и Т режимов работы с числом циклов загружения крановой нагрузкой 2Х106 и более. В остальных однопролетных каркасах более целесообразно шарнирное сопряжение (рис. 6).

![]()

![]()

В многопролетных цехах горизонтальные нагрузки на одну раму воспринимаются несколькими (а не двумя, как в однопролетных) колоннами, и поэтому даже в цехах большой высоты часто оказывается возможным использовать шарнирное сопряжение.

В многопролетных цехах с пролетами разной высоты возможны решения, при которых часть узлов проектируется жесткими, а часть — шарнирными (рис. в).

Опирание колонн на фундаменты в плоскости рам обычно конструируется жесткими (см. рис. а-в), но возможно решение, при котором только часть колонн сопрягается с фундаментом жестко, а часть — шарнирно (рис.,г).

Такое решение часто оказывается экономически выгодным при больших тепловыделениях во время эксплуатации здания. Подкрановые конструкции в большинстве случаев опираются на колонны каркаса, но возможны и конструктивные решения, при которых внутри цеха проектируется специальная крановая эстакада, состоящая из колонн, связей между ними, подкрановых и тормозных балок. Эстакада на вертикальные нагрузки работает раздельно с каркасом, и такое решение может оказаться целесообразным тогда, когда ожидается (после некоторого срока эксплуатации) увеличение грузоподъемности мостовых кранов. Каркасы промышленных зданий изредка проектируются в виде висячих конструкций, складок, оболочек, структур.

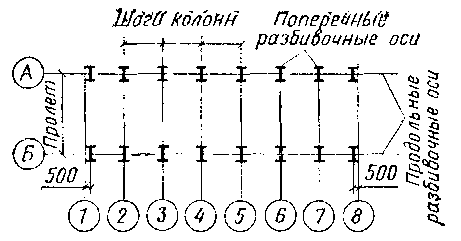

Размещение колонн в плане принимают с учетом технологических, конструктивных и экономических факторов. Оно должно быть увязано с габаритами технологического оборудования, его расположением и направлением грузопотоков. Размеры фундаментов под колонны увязывают с расположением и габаритами подземных сооружений (фундаментов под рабочие агрегаты, боровов, коллекторов и т.п.). Колонны размещают так, чтобы вместе с ригелями они образовывали поперечные рамы, т.е. в многопролетных цехах колонны разных рядов устанавливаются по одной оси. Согласно требованиям унификации промышленных зданий, расстояния между колоннами поперек здания (размеры пролетов) назначаются в соответствии с укрупненным модулем, кратным 6 м (иногда 3 м); для производственных зданий l=18, 24, 30, 36 м и более. Расстояния между колоннами в продольном направлении (шаг колонн) также принимают кратными 6 м. Шаг колонн однопролетных зданий (рис.)

,

а также шаг крайних (наружных) колонн

многопролетных зданий обычно не

зависит от расположения технологического

оборудования и его принимают равным 6

или 12 м. Вопрос о назначении шага колонн

крайних рядов (6 или 12 м) для каждого

конкретного случая решается сравнением

вариантов. Как правило, для зданий

больших пролетов (1>=30 м) и значительной

высоты (H>=14 м) с кранами большой

грузоподъемности (Q>=50 т) оказывается

выгоднее шаг 12 м и, наоборот, для зданий

с меньшими параметрами экономичнее

оказывается шаг колонн 6 м. У торцов

зданий колонны обычно смещаются с

модульной сетки на 500 мм для возможности

использования типовых ограждающих

плит и панелей с номинальной длиной 6

или 12 м. Смещение колонн с разбивочных

осей имеет и недостатки, поскольку у

торца здания продольные элементы

стального каркаса получаются меньшей

длины, что приводит к увеличению

типоразмеров конструкций. В многопролетных

зданиях шаг внутренних колонн исходя

из технологических требований

(например, передача продукции из пролета

в пролет) часто принимается увеличенным,

но кратным шагу наружных колонн (рис.

11.2).

,

а также шаг крайних (наружных) колонн

многопролетных зданий обычно не

зависит от расположения технологического

оборудования и его принимают равным 6

или 12 м. Вопрос о назначении шага колонн

крайних рядов (6 или 12 м) для каждого

конкретного случая решается сравнением

вариантов. Как правило, для зданий

больших пролетов (1>=30 м) и значительной

высоты (H>=14 м) с кранами большой

грузоподъемности (Q>=50 т) оказывается

выгоднее шаг 12 м и, наоборот, для зданий

с меньшими параметрами экономичнее

оказывается шаг колонн 6 м. У торцов

зданий колонны обычно смещаются с

модульной сетки на 500 мм для возможности

использования типовых ограждающих

плит и панелей с номинальной длиной 6

или 12 м. Смещение колонн с разбивочных

осей имеет и недостатки, поскольку у

торца здания продольные элементы

стального каркаса получаются меньшей

длины, что приводит к увеличению

типоразмеров конструкций. В многопролетных

зданиях шаг внутренних колонн исходя

из технологических требований

(например, передача продукции из пролета

в пролет) часто принимается увеличенным,

но кратным шагу наружных колонн (рис.

11.2).

При больших размерах здания в плане в элементах каркаса могут возникать большие дополнительные напряжения от изменения температуры. Поэтому в необходимых случаях здание разрезают на отдельные блоки поперечными и продольными температурными швами. Нормами проектирования установлены предельные размеры температурных блоков, при которых влияние климатических температурных воздействий можно не учитывать (табл. 11.1).

Размеры в скобках даны для зданий, эксплуатируемых при расчетных зимних температурах наружного воздуха от —40 до —65 °С. Наиболее распространенный способ устройства поперечных температурных швов заключается в том, что в месте разрезки здания ставят две поперечные рамы (не связанные между собой какими-либо продольными элементами), колонны которых смещают с оси на 500 мм в каждую сторону, подобно тому как это делают у торца здания (рис. a).

Продольные температурные швы решают либо расчленением многопролетной рамы на две (или более) самостоятельные, что связано с установкой дополнительных колонн, либо с подвижным в поперечном направлении опиранием одного или обоих ригелей на колонну с помощью катков или другого устройства. В первом решении предусматривается дополнительная разбивочная ось на расстоянии 1000 или 1500 мм от основной (рис. а).Иногда в зданиях, имеющих ширину, превышающую предельные размеры для температурных блоков, продольную разрезку не делают, предпочитая некоторое утяжеление рам, необходимое по расчету на температурные воздействия.

В некоторых случаях планировка здания, обусловленная технологическим процессом, требует, чтобы продольные ряды колонн двух пролетов цеха располагались во взаимно При этом также возникает необходимость в дополнительной разбивочной оси. Расстояние между осью продольного ряда колонн одного отсека и осью торца примыкающего к нему другого отсека, принимается равным 1000 мм, а колонны смещаются с оси внутрь на 500 мм (рис. б) перпендикулярных направлениях.

8.

Проектирование сквозных металлических колонн одноэтажных промзданий