- •1.Материалы для металлических конструкций.Марки сталей.Основы расчета металлических конструкций.

- •1.Материалы для металлических конструкций.Марки сталей.Основы расчета металлических конструкций.

- •Расстояние между соседними узлами поясов называется панелью

- •– Пролетом (l). Пояса ферм работают на продольные усилия и момент (аналогично поясам

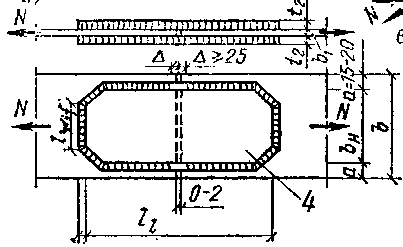

- •1. Типы сквозных колонн

- •2. Влияние решеток на устойчивость стержня сквозной колонны

- •4.3. Расчет центрально-сжатых элементов

- •4.4. Расчет изгибаемых элементов

- •4.5. Расчет элементов, подверженных действию осевой силы с изгибом

- •Р асчёт сварных соединений в стык.

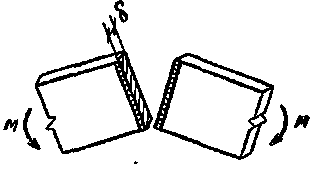

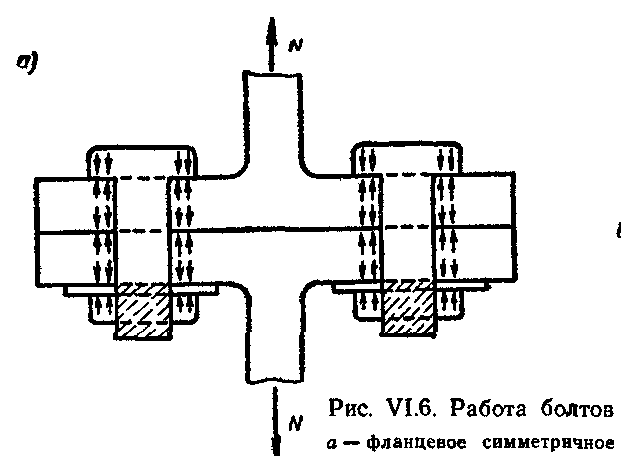

- •16,Болтовые соединения, их классификация и область применения. Работа и расчет болтовых соединения на обычных и высокопрочных болтах.

- •17, Подбор сечения прокатной балки и проверка прочности, устойчивости и жесткости.

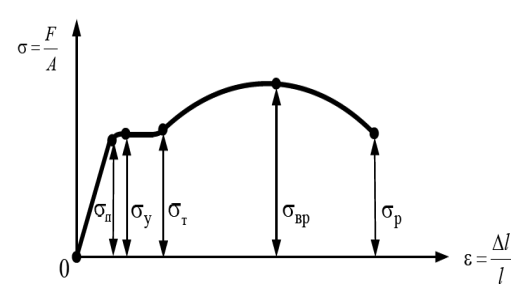

1.Материалы для металлических конструкций.Марки сталей.Основы расчета металлических конструкций.

Для строительных конструкций используется в основном малоуглеродистая сталь, алюминиевые сплавы. В опорных частях тяжёлых конструкций при действии больших сжимающих усилий применяются отливки из углеродистой стали и серого чугуна. Сталь обладает почти идеальным комплексом свойств для использования в строительных конструкциях: сочетает прочность и пластичность, обладает хорошей свариваемостью, однородность механических свойств. Основные недостатки стали: относительно низкая коррозионная стойкость, необходимость специальной защиты конструкций от коррозии, снижение пластичности при низких t, малая огнестойкость. К достоинству алюминиевых сплавов относят: малая плотность при относительно высокой прочности, повышенная стойкость против коррозии. Недостаток: низкий модуль упругости приводит к повышенной деформативности алюминиевых конструкций. Чугун хорошо работает на сжатие и обладает высокой коррозионной стойкостью, однако имеет малую прочность при растяжении, большую хрупкость и плохую свариваемость.

Если металл подвергать действию циклически меняющихся напряжений, то при достаточно большом количестве циклов разрушение может произойти при напряжениях меньше временного сопротивления и даже придела текучести. Это явление называется усталостью металла.

Марки стали.

По прочностным свойствам стали условно подразделяют на 3 группы: 1) обычные(предел текучести< 29кН/см2); повышенной(предел текучести от 29 до 40 кН/см2) и высокой прочности более 40. Стали также бывают спокойными, полуспокойными и кипящими. Спокойные стали более однородны, лучше свариваются, лучше сопротивляются хрупкому разрушению. Кипящие стали в строительстве не применяются, так кА плохо сопротивляются хрупкому разрушению и старению. Основным стандартом, регламентирующим характеристики сталей является ГОСТ. Согласно ГОСТ фасонный прокат изготавливают из сталей С235, С245, С275, С285, С345, С375; для листового и универсального проката С390, С440, С590. Буква С в обозначении марки стали расшифровывается, как сталь строительная, цифра показывает значение предела текучести в МПа. Также встречается следующее обозначении С345 Т, где Т говорит о том, что сталь термически упрочненная.

Основы расчета

М.к. рассчитываются по предельным состояниям. Предельные состояния подразделяются на 2 группы. Первая группа по потери несущей способности или непригодности к эксплуатации. 2 группа- по непригодности к нормальному эксплуатированию. К предельномк состоюнию первой группы относятся общие потери устойчивости положения, хрупкое, вязкое, усталостное разрушение. Ко второй группе относят чрезмерные прогибы. Математически физическое состояние 1 и 2 группы можно записать: N<Ф, где N- наибольшее усилие возникающее в конструкции; N- наименьшее усилие, которое может выдержать конструкция.

2,Соединения металлических конструкций. Основы расчета.

Сварные соединения, наиболее распространенный тип соединений, около 90%. Преимущества:

Возможность получения конструкций любой формы.

Возможность выполнения соединения в любой точки конструкции.

Уменьшение расхода стали на 12-13%.

Плотность(непроницаемость) соединения для газов и жидкостей.

Недостатки:

Трудности, связанные с проверкой качества швов.

Остаточные напряжения и деформации, возникающие за счёт неравномерного нагрева и остывания, могут привести к хрупкому разрушению, особенно при отрицательных температурах и динамических нагрузках.

В строительстве главным образом применяется электродуговая сварка. Она может быть:

Ручная,2. Автоматическая,3. Полуавтоматическая,4. Электрошлаковая,5. В среде инертных газов

Типы соединений:

1. Стыковые соединения – элементы соединяются торцами или кромками и один элемент являетяс продолжением другого.

![]()

Используются для соединения элементов средней и большой толщины. Эти соединения имеют наименьшую концентрацию напряжений.

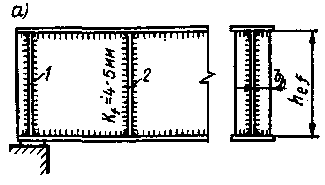

2. Соединения внахлёстку – поверхности свариваемых элементов частично находят друг на друга.

![]()

Используют для соединения элементов малой толщины(2-5 мм). Обладают большой концентрацией напряжений, не рекомендуются при динамических нагрузках.

3. Комбинированные соединения – это стыковые соединения с накладками.

Используются, когда не обеспечена ппрочность стыкового соединения, особенно в полевых условиях. Обладают большой концентрацией напряжения поэтому нежелательны.

4. Угловые соединения – соединения, в которых свариваемые элементы рассположены под углом

![]()

5. Тавровые соединения – в них торец одного элемента приваривается к поверхности другого элемента. Очень просты в исполнении.

![]()

Сварные швы и их характеристики.

Швы классифицируются по конструктивному признаку, по назначению, по протяжённости, по положению.

По конструктивному признаку швы делятся на:

1. Стыковые; 2. Угловые;

Стыковые швы применяются для стыковых соединений. Хорошое качество стыковых швов получается при толщине до 8 мм. При большей толщине между торцами соединяемых элементовоставляется зазор и производится их обработка, чтобы глубина проплавления была достаточной. В зависимости от типа обработки швы бывают:V, U, X, K – образные.

![]()

![]()

![]()

![]()

Формы обработки принимают в зависимости от толщины соединяемых элементов и видов сварки.Угловые швы применяются для соединений U, X, K. Для тавровых соединений также производится обработка торцов. Угловые швы, рассположенные параллельно действующему осевому усилию , называюся фланговыми, а перпендекулярно усилию – лобовыми.

По назначению швы бывают:

1. Рабочие; 2. Конструктивные;

По протяжённости:

1. Непрерывные; 2. Шпоночные;

По положению:

1. Нижние; 2. Вертикальные 3. Горизонтальные

3. Потолочные.

Расчёт сварных соединений в стык.

![]()

![]()

Прочность соединений встык при растяжении или сжатии в первую очередь зависит от прочностных характеристик основного металла и металла шва. В стыковом шве при действии на него центрально-приложенной силы N распределение напряжений по длине шва принимается равномерным, рабочая толщина шва принимается равной меньшей из толщин соединяемых элементов. Поэтому напряжение в шве, расположенном перпендикулярно оси элемента определяется по формуле

где

N - расчетное усилие;t

- рабочая толщина шва - наименьшая толщина

соединяемых элементов;

- расчетная длинна шва;

- расчетная длинна шва;

-расчетное

сопротивление сварного стыкового

соединения сжатию или растяжению.

-расчетное

сопротивление сварного стыкового

соединения сжатию или растяжению.

Для увеличения длинны шва, он выносится на пластины. Если не обеспеченна прочность прямого шва, применяется косой шов, для увеличения длинны.

![]()

Как правило прочность таких швов обеспечена и проверки не требуется. В отдельных случаях, когда необходимо снизить напряжение, например при вибрационной нагрузке, приходится рассчитывать и косые швы.

-

рассчётная длинна косого шва.

-

рассчётная длинна косого шва.

При действии изгибающего момента на соединение напряжения в шве

![]()

-

момент сопротивления шва.

-

момент сопротивления шва.

Сварные соединения встык, работающие одновременно на нормальные напряжения и срез, проверяют по формуле

-

нормальные напряжения в сварном

соединении по двум взаимно перпендикулярным

направлениям;

-

нормальные напряжения в сварном

соединении по двум взаимно перпендикулярным

направлениям;

напряжение

в сварном соединении от среза.

напряжение

в сварном соединении от среза.

Для соединения металлических конструкций помимо сварки применяют болты и заклепки. Болтовые соединения конструкций появились раньше сварных. Простота соединения и надежность в работе способствовали их широкому распространению в строительстве при монтаже металлических конструкций.

Однако

болтовые соединения более металлоемки,

чем сварные, так как имеют стыковые

накладки и ослабляют сечения элементов

отверстиями для болтов. Последнее

обстоятельство частично компенсировано

допущением упруго-пластической

работы элементов и введением коэффициента

условий работы

,

а для элементов стыка на высокопрочных

болтах — уменьшением фактического

ослабления за счет восприятия части

действующего усилия трением между

соединяемыми элементами за пределами

ослабленного сечения.

,

а для элементов стыка на высокопрочных

болтах — уменьшением фактического

ослабления за счет восприятия части

действующего усилия трением между

соединяемыми элементами за пределами

ослабленного сечения.

В строительных конструкциях применяют болты грубой, нормальной и повышенной точности, высокопрочные, самонарезающие и фундаментные (анкерные). Болт для соединения конструкций имеет головку, гладкую часть стержня длиной на 2—3 мм меньше толщины соединяемого пакета и нарезную часть стержня, на которую надевается шайба и навинчивается гайка Соединения на высокопрочных болтах обладают преимуществами обычных болтовых соединений по простоте устройства соединения; по качеству работы они не уступают сварным соединениям, но уступают им по расходу металла. Применяются они в монтажных соединениях, имеющих большие сдвигающие силы, и при действии динамических и вибрационных нагрузок. 2. Работа и расчёт болтовых соединений.

Работа на сдвиг является основным видом работы большинства соединений.

1. В соединениях на болтах нормальной и повышенной точности с неконтролируемой силой затяжки болтами соединяемых элементов силы стягивания и силы трения при сдвигах невелики и неопределенны.

Они не могут быть сильно увеличены из-за недостаточной прочности материала болта на скручивание и растяжение. Такие соединения работают так:

1 этап – силы трения между соединяемыми элементами не преодолены, болты не испытывают сдвигающих усилий и работают только на растяжение(работа соединений на высокопрочных болтах).

2 этап – силы трения преодолены, происходит сдвиг всего соединения на величину зазора между поверхностью отверстия и стержнем болта.

3 этап – передача сдвигающего усилия, давлением поверхности отверстия на стержень болта; стержень и края отверстия постепенно обминаются; болт изгибается, растягивается, т.к. его удерживает гайка и головка болта.

4 этап – наступает упругопластическая работа болта. Работа сильно осложнена неправильностью формы болта и стенки отверстия; поэтому расчет соединения носит условный характер. Различают также работу одноболтового и многоболтового соединения. В многоболтовом соединении эти же неправильности формы болта и отверстия, а также возможные зазоры между болтом и отверстием неизбежно приводят к неравномерной работе отдельных болтов соединения, что учитывают снижением расчетных сопротивлений материала болтов в многоболтовом соединении, а правильнее было бы учитывать соответствующим назначением коэффициента условий работы соединения.

Расчет ведут исходя из возможного вида разрушения соединения по срезу болта при толстых соединяемых листах или по смятию поверхности отверстия при тонких листах:

а) расчетное усилие, воспринимаемое одним болтом по срезу:

-

расчётное сопротивление болтов срезу;

-

расчётное сопротивление болтов срезу;

-

коэф-т условий работы соединений (для

болтов грубой и нормальной точности

-

коэф-т условий работы соединений (для

болтов грубой и нормальной точности

;

для болтов повышенной точности

;

для болтов повышенной точности

);

); -

площадь сечения болта по неразрезанной

части;

-

площадь сечения болта по неразрезанной

части;

-

число расчётных срезов одного болта;

-

число расчётных срезов одного болта;

б) расчёт болта на смятие стенки отверстия носит условный характер, так как в местах передачи усилия с болта на соединяемые листы

отмечается сложнонапряженное состояние.

Расчетное усилие, которое может быть воспринято одним болтом по смятию стенки,

-

расчетное сопротивление смятию

-

расчетное сопротивление смятию

стенки

отверстия;

-наименьшая

суммарная толщина элементов, сминаемых

в одном направлении;

-наименьшая

суммарная толщина элементов, сминаемых

в одном направлении;

Необходимое число болтов в соединении определяют по формуле

-

меньшее из значений расчётного усилия

для одного болта;

-

меньшее из значений расчётного усилия

для одного болта;

-

коэф-т условий работы конструкции;

-

коэф-т условий работы конструкции;

Работа и расчет соединений на растяжение

Если внешняя сила, действующая на соединение, направлена параллельно продольной оси болтов или заклепок соединения, то они будут работать на растяжение; такая работа соединения называется работой на растяжение или работой на отрыв головок. Поскольку растягивающее усилие направлено вдоль оси болта или заклепки, то при статической работе соединения качество отверстий и поверхности болта не играет никакой роли и болты нормальной и повышенной точности работают на растяжение, одинаково (их расчетные сопротивления равны). Отсюда вывод, что болты повышенной точности для работы на растяжение использовать нецелесообразно как более дорогие; редко используют для работы на растяжение и болты высокопрочные, так как повышенная прочность их материала не может быть полностью использована из-за недостаточной прочности материала соединяемых элементов под головкой болта.

Интересно отметить, что начальные натяжения болтов и заклепок не сказываются на их несущей способности на растяжение. Объясняется это тем, что начальные напряжения болтов и заклепок являются напряжениями внутренними, уравновешенными силами сжатия между соединяемыми элементами.

Прикладывая

внешние силы

Прикладывая

внешние силы

N к соединяемым элементам, будем постепенно заменять ими силы сжатия между элементами, не нарушая равновесия болт-элемент. При этом плотность соединения нарушена не будет. Только когда внешние силы N начнут превышать внутренние начальные усилия стягивания болта или заклепки, монолитность соединения нарушится, и растягивающее усилие в болте начнет увеличиваться. Таким образом, прочность соединения определяется прочностью материала болтов на растяжение независимо от сил начального натяжения болта или заклепки. В соединениях, работающих на отрыв, усилия к болтам часто бывают приложены с эксцентриситетом, что заставляет принимать коэффициент условий работы соединения меньше единицы и снижать расчетные сопротивления.

Расчетное усилие по растяжению, которое может быть воспринято одним болтом или заклепкой, определяют по формуле

-

расчётное сопротивление болтов

растяжению;

-

расчётное сопротивление болтов

растяжению; -площадь

сечения болта нетто;

-площадь

сечения болта нетто;

Необходимое число болтов в соединении, работающем на действие растягивающей силы N, приложенной к центру соединения, определяют по формуле

При одновременном действии сил, сдвигающих и растягивающих соединение, прочность его проверяют раздельно на сдвиг, а затем на растяжение.

3, проектирование металлических прокатных и составных балок.

Прокатные балки

Прокатные балки применяют для перекрытия небольших пространств конструктивными элементами ограниченной несущей способности, что связано с имеющейся номенклатурой выпускаемых прокатных профилей. Их используют в балочных клетках; для перекрытия индивидуальных подвалов, гаражей, складских помещений; в качестве прогонов покрытий производственных зданий; в конструкциях эстакад, виадуков, мостов и многих других инженерных сооружениях.

В сравнении с составными прокатные балки более металлоемки за счет увеличенной толщины стенки, но менее трудоемки в изготовлении и более надежны в эксплуатации. За исключением опорных зон и зон приложения значительных сосредоточенных сил, стенки прокатных балок не требуется укреплять ребрами жесткости. Отсутствие сварных швов в областях контакта полок со стенкой существенно уменьшает концентрацию напряжений и снижает уровень начальной дефектности.

Составные балки

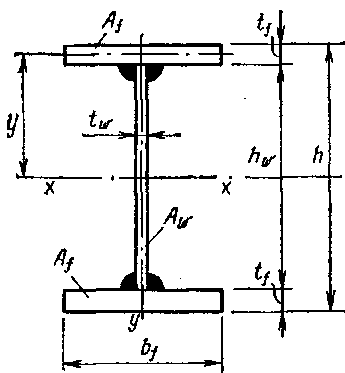

В тех случаях, когда требуются конструкции, жесткость и несущая способность которых превышает возможности прокатных профилей, используют составные балки. Они могут быть сварными и клепаными, но последние применяют исключительно редко. Наибольшее применение получили балки двутаврового симметричного, реже несимметричного сечений. Такие балки состоят из трех элементов - верхнего и нижнего поясов (полок), объединенных тонкой стенкой балки. Перспективными являются сечения в виде двутавров, в качестве полок которого используют прокатные тавры и холодногнутые профили.

Подбор сечения и проверка несущей способности прокатных балок

Из

условий прочности при изгибе

( ):

):

Выбираем

тип профиля балки по требуемому моменту

сопротивления, посортаменту подбирают

ближайший больший номер балки. Проверяем

по касательным напряжениям : ;

;

-теория

прочности Мизеса (третья гипотеза)

-теория

прочности Мизеса (третья гипотеза) ,

,

(

( )

)

Проверка

по 2ой группе предельных состояний ,

,

,

,

Компоновка и подбор сечения составных балок

Балки составного сечения применяют в случаях, когда прокатные балки неудовлетворяют условиям прочности, жесткости, общей устойчивости, т. е. прибольших пролетах и больших изгибающих моментах, а также если они

э кономичнее.

Основные типы сечений составных балок

показаны на рис. 4.

кономичнее.

Основные типы сечений составных балок

показаны на рис. 4.

(Рис. Сечения балок

а – прокатные, б – прессованные, в – сварные, г – клепаные и болтовые)

Составные балки применяют, как правило, сварными. Сварные балкиэкономичнее клепаных. Их сечение обычно состоит из трех листов: вертикального– стенки и двух горизонтальных – полок, которые сваривают на заводеавтоматической сваркой. Для балок под тяжелую подвижную нагрузку (большиеподкрановые балки) иногда применяют клепаные балки, состоящие извертикальной стенки, поясных уголков и одного – трех горизонтальных листов.Клепаные балки тяжелее сварных и более трудоемки в изготовлении, но ихприменение оправдывают благоприятная работа под большими динамическими ивибрационными нагрузками, а также относительная легкость образования мощныхпоясов.

Для экономии материала в составных балках изменяют сечения по длине всоответствии с эпюрой изгибающих моментов. Упругопластическая работаматериала в таких балках допускается с теми же ограничениями, что и для

прокатных балок.

Задача компоновки сечений составных балок варианта, и от ее правильногорешения во многом зависят экономичность и технологичность балок. Начинатькомпоновку сечения надо с определения высоты балки, от которой зависят всеостальные параметры балок.

Высота

балки определяется максимальнодопустимым

прогибом балки и в ряде случаев

строительной высотой конструкцииперекрытия,

т. е. разностью отметок верха настила и

верха помещения подперекрытием. Обычно

строительная высота задается технологами

илиархитекторами.Масса балки состоит

из массы ее поясов, стенки,причем с

увеличением высоты балки масса поясов

уменьшается, а масса стенкиувеличивается.Так

как функции массы поясов и стенки с

изменением высоты балкиизменяются

неодинаково – одна убывает, а другая

возрастает, то должно бытьнаименьшее

значение суммы обеих функций, т. е. должна

быть высота, прикоторой суммарный вес

поясов и стенки будет наименьшим. Высота

этаназывается оптимальной onm h , так как

она определяет наименьший расходматериала

на балку.

(обыч 8…14мм) К-коэф. исполнения.(K=1.12-1.2

для сварных балок и 1.25-1.2 для клепаных

балок)

(обыч 8…14мм) К-коэф. исполнения.(K=1.12-1.2

для сварных балок и 1.25-1.2 для клепаных

балок)

При

оптимальной высоте веса поясов и стенки

приметно равны.

Минимальная

высота балки Выбор высоты:

Выбор высоты:

Толщина стенки. Для определения наименьшей толщины стенки из условия ее работы накасательные напряжения можно воспользоваться формулой Н. Г. Журавского:

Из услобеспечения местной устойчивости стенки без дополнительногоукрепления ее продольным ребром:

;

;

;

;

Листы поясов.В сварных балках пояса обычно принимают из одиночных листовуниверсальной стали. Изготовлять пояса из двух и более листов в сварных балкахнерационально, так как, скрепляя между собой листы по краям фланговымишвами, мы увеличиваем неравномерность работы листов из-за роста длиныпередачи усилий от стенки к наружным листам. Резко увеличивается при этом ичисло сварных швов. Кроме того, неизбежно образование щелей междусвариваемыми только по краям листами.В клепаных балках и в балках на высокопрочных болтах в отличие от

сварных часто применяют пакеты в из двух-трех горизонтальных листов, так какв многолистовом пакете, стянутом по всей ширине заклепками или болтами,листы работают достаточно слитно. Толщину отдельных горизонтальных листовиз условия удобства конструирования монтажного стыка обычно принимаютравной толщине поясных уголков.

По

конструктивным соображениям ширину

пояса следует принимать

Отношение

ширины пояса к его толщине:

Определяют

Jобщ,

,

подбирают bfи

tf

(сечение пояса), опрнедонапряжение.

,

подбирают bfи

tf

(сечение пояса), опрнедонапряжение.

Расчитывают сварной шов Т=q*Sn/Jz; 0,7*кшва*Rсвy=Т/2 ; отсюда опркшва

Проверка

по прогибу

Проверка

общей устойчивости балки (плоская форма

потери устойчивости)

Проверка и обеспечение местной устойчивости элементов балок (если не выполняется – уст поперечные ребра)

Устойчивость

в стенке в зоне нормальных и касательных

напряжений:

В

зоне действия больших локальных нагрузок

в расчетной формуле появится

3, проектирование металлических прокатных и составных балок.

В качестве прокатных балок, работающих на изгиб, применяются двутавры , дву-тавры с параллельными гранямиполок, тип Б, и для прокатных прогонов скат-ных кровель— швеллеры.Прокатные балки можно использовать в конструкциях, требующих W≤13000 см3.Подбор сечения и проверка несущей способности прокатных балокРасчет на прочность прокатных балок, изгибаемых в одной из главных плоскостей, производится по изгибающему моменту по формуле

Поэтому требуемый момент сопроти-вления балки «нетто» можно определить по формуле

где R — расчетное сопротивление стали по изгибу; γ — коэффициент условий работы конструкции.Выбрав тип профиля балки по требуемому мо-менту сопротивления, по сортаменту подбирают ближайший больший номер балки. Для разрезных балок сплошного сечения из стали с пределом текучести до 580 МПа, находящихся под воздей-ствием статической нагрузки, обеспе-ченных от потери общей устойчивости и ограниченной величине касательных напряжений в одном сечении с наибо-лее неблагоприятным сочетанием М и Q, следует использовать упругопласти-ческую работу материала и проверять их прочность по формулам:

-при изгибе в одной из главных плоскостей и τ≤0,9 Rcp

;

;

при изгибе в двух главных плоскостях и

τ≤0,5 Rcp

где Мтах,Мх,Му — значения изгибающих моментов; при0,5 Rcp< τ<0,9 Rcp

с1=1,05βс;; Rcp — расчетное со-противление срезу (сдвигу); WHT, WX нт, Wy нт — моменты сопроти-вления сечения нетто относительно главных осей;

α=0,7 – для двутаврового сечения, изгибаемого в плоскости стенки;,

α = 0 для других типов сечений.

При наличии зоны чистого изгиба вместо коэффициентов с1 сх и су следует принимать:

c1m = 0,5(1 + с);

cxm= 0,5(1 + cx);

cym = 0,5 (1 + cy).

Для случая учета упругопластической работы при изгибг балки в одной из главных плоскостей подбор сечений можно производить по требуемому мо-менту сопротивления нетто по формуле

Wнт=Mmax/c1Rγ

где первоначально принимается c1=1.1, а затем уточняется. Подобранное сечение проверяют на прочность от действия касательных напряжений по формуле

τ=QmaxS/Itcт

где Qmax — наибольшая поперечная сила на опоре; S и / — статический момент и момент инерции сечения; tcт — толщина стенки балки. Помимо проверок прочности балки необходимо в местах с большими нормальными напряжениями проверять их общую устойчивость .Устойчивость балок можно не проверять при передаче нагрузки через сплошной жесткий настил, непрерывно опирающийся на сжатый пояс балки и надежно с ним связанный, а также при отношении рас четной длины участка балки между связями, препятствующими попе речным смещениям сжатого пояса балки l0 к его ширине b, не превы шающем: при 1≤h/b≤6 и b/t≤35

где b и t — соответственно ширина и толщина сжатого пояса; h0 — рас-стояние (высота) между осями поясных листов;

(для сечений балок, работающих упруго, δ=1). При недостаточном закреплении сжатого пояса балки ее общую устойчивость проверяют по формуле

где Wс — момент сопротивления для сжатого пояса: у=0,95— коэффициент условий работы при проверке общей устойчивости балок. Для балок двута-врового сечения с двумя осями сим-метрии φб = φ1 при φ1<0,85 и

φб = 0,68+0,21 φ1при φ1>0,85. В этом случае критические напряжения потери устойчивости находятся в зоне упруго-пластической работы материала и определяются по формуле

где коэффициент ψ принимают по в зависимости от закрепления балки, вида и места приложения нагрузки и параметра α, характеризующего сечение. Для двутавровых балок с двумя осями симметрии при двух и более закреплениях сжатого пояса в пролете, делящих пролет на равные части, при любом виде нагрузки, приложенной к любому из поясов, коэффициентψ = 2,25 + 0,07α при

0,1≤α ≤40. Для прокатных двутавров

IК-момент инерции сечения при кручении..Если при проверке устой-чивости выясняется, что общая устойчивость балки не обеспечена, то следует уменьшить расчетную длину сжатого пояса, изменив схему связей.

Проверка местной устойчивости поясов и стенки прокатных балок не требуется, так как она обеспечивается их толщинами, принятыми из условий проката.Проверка жесткости балок.Проверка второго предельного состояния (обеспечение условий для нормальной эксплуатации сооружения) ведется путем определения прогиба балки от действия нормативных нагрузок при допущении упругой работы материала. Полученный относительный прогиб является мерой жесткости балки и не должен превы-шать нормативного, зависящего от назначения балки

Для однопролетной балки, нагруженной равномерно распределенной на-грузкой, проверка деформативности производится по формуле

Если проверка жесткости не удовлетворяется, то следует увеличить сечение балки, взяв менее прочный материал, или допустить недоиспользование прочности балки, что менее выгодно.

Составные

балки применяются,

когда не выполняется услови прочности,

жёсткости и общей устойчивости или

составные балки получаются экономичнее

прокатных. Они могут быть сварные или

на высокопрочных болтах. Балки на болтах

применяются при динамических воздействиях

или в случаях, где требуются развитые

пояса. Применяются составные балки в

общем случае, тогда, когда

Составные

балки применяются,

когда не выполняется услови прочности,

жёсткости и общей устойчивости или

составные балки получаются экономичнее

прокатных. Они могут быть сварные или

на высокопрочных болтах. Балки на болтах

применяются при динамических воздействиях

или в случаях, где требуются развитые

пояса. Применяются составные балки в

общем случае, тогда, когда

см3.1.

см3.1.

Подбор сечения

Подбор сечения начинается с определения высоты балки. Её высота определяется исходя из трёх условий:

1. Минимальных расход материала – оптимальная высота.

2. Обеспечение жёсткости – минимальная высота.

3. Высота балки не должна превышать строительныю высоту – оптимальная высота.

Вес балки состоит из веса поясов и веса стенки:

С увеличением высоты балки масса поясов уменьшается, а масса стенки увеличивается

Так как функции массы поясов и стенки с изменением высоты балки изменяются неодинаково одна убывает, а друrая возрастает (как это видно из формулы массы балки), то должно быть наименьшее значение суммы обоих функций, т. е. должна быть высота, при которой сумманый вес поясов и стенки будет наименьщим. Такая высота называется оптимальной, так как она определяет наименьший расход материала на балку.

с - доля момента, воспринимаемого поясами балки; М - расчетный момент, действующий на балку; R - расчетное сопротивление материала балки; h – высота балки; tω - толщина стенки балки; ψп и ψс – коэф-ты учитывающие увеличение массы элементов в зависимости от типа балки; ρ – плотность металла.

Определяя минимум массы балки, берем производную от выражения массы балки по ее высоте и приравниваем ее нулю:

,

откуда при

,

откуда при

,получим

,получим

к – коэф-т учитывающий тип балки,к = 1,2-1,15 – для сварных балок,к = 1,25-1,2 – для балок на болтах

Наименьшая рекомендуемая высота баки hмин определяется жесткостью баки - ее предельным проrибом. Минимальную высоту балки можно получить их формулы прогиба.

rде

рn

и gn

временная и постоянная нормативные

наrрузки на 1 м длины балки (без коэффициента

перегрузки); 1-пролет балки; EI

– жесткость балки на изгиб. Подставляя

в формулу прогиба

rде

рn

и gn

временная и постоянная нормативные

наrрузки на 1 м длины балки (без коэффициента

перегрузки); 1-пролет балки; EI

– жесткость балки на изгиб. Подставляя

в формулу прогиба ,

получим

,

получим ,

но

,

но и

и ,

, или

или

1. hopt > hmim, Т.к. в области минимума функции вес балки меняется незначительно, окнчательная высота балки назначается на 10-15% меньше оптимальной или больше минимальной, когда

2. hopt < hmim для этого случая сечение балки подбирается с перерасходом материала, поэтому переходят к другой марке стали с меньшими значениями Ry. Если по заданию на проектирование нельзя менять марку стали, то высота балки назначается из стандартных листов по ширине. Ширина листа не должна превышать 2200 мм.

hω=bлист-10 мм

Толщина стенки.

Стенка балки работает на срез. Её толщин аопределяется из формулы для касательных напряжений Журавского:

,

где Q-максимальная поперечная сила; S-

статнческий момент полусечения балки

,

где Q-максимальная поперечная сила; S-

статнческий момент полусечения балки

относительно иейтральиой оси; 1-момент инерции сечения балки; Rc –расчетное сопротивление материала стенки на срез.

Для балок оптимального значения, когда площадь стенки равняется площади поясов

Эта

формула применяется, когда попереная

сила воспринимается как стенкой так и

нижними полками, когда опирание балок

происходит через нижнюю полку.

Эта

формула применяется, когда попереная

сила воспринимается как стенкой так и

нижними полками, когда опирание балок

происходит через нижнюю полку.

При

опирании разрезной сварной балки при

помощи опорного ребра, приваренного к

торцу балки, можно считать, что в опорном

сечении балки на касательные напряжения

работает только стенка, а пояса еще не

включились в работу сечения балки.

При

опирании разрезной сварной балки при

помощи опорного ребра, приваренного к

торцу балки, можно считать, что в опорном

сечении балки на касательные напряжения

работает только стенка, а пояса еще не

включились в работу сечения балки.

Для

обеспечения местной устойчивости стенки

от действия нормальных напряжений:

Для

балок h=(1…2)

м толщину стенки определяют по формуле: мм,

мм,

мм

мм

мм.

Для балок l=(12-16)м

tω=(10-12)мм

мм.

Для балок l=(12-16)м

tω=(10-12)мм

Пояса

балок проектируются из одиночных листов.

При рименении полок или поясов из двух

или более листов, которые соединяются

между собой фланговыми швами, происходит

неравномерное расспределение напряжений

по ширине листов.

Пояса

балок проектируются из одиночных листов.

При рименении полок или поясов из двух

или более листов, которые соединяются

между собой фланговыми швами, происходит

неравномерное расспределение напряжений

по ширине листов.

;

; ;

; мм

Из условия обеспечения общей устойчивости

балки должно выполняться, что

мм

Из условия обеспечения общей устойчивости

балки должно выполняться, что

Из конструктивных соображений

Из конструктивных соображений

,

, мм

мм

Для

обеспечения местной устойчивости полки

должно выполняться условие bef

– консоль(свес) полки;Ширина растянутой

полки

bef

– консоль(свес) полки;Ширина растянутой

полки

Проектируются полки из цельных листов по ширине. После подбора сечения проверяется прочность по нормальным напряжениям.

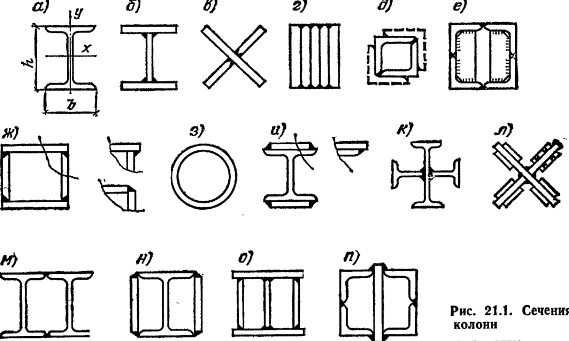

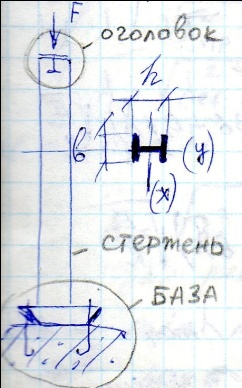

4, Проектирование сплошных металлических колонн.

Колонны – элементы конструкции, работающие на сжатие или на сжатие с продольным изгибом.

Колонны служат для передачи нагрузки от вышерасположенных конструкций через фундаменты на грунт. Колонна состоит из 3 основных частей:

стержня – основного несущего элемента колонны;

оголовка, представляющего собой опору для вышележащей конструкции и

распределяющего нагрузку по сечению стержня;

базы (башмака), распределяющей сосредоточенную нагрузку от стержня по поверхности фундамента и закрепляющей колонну в фундаменте. Центрально-сжатые колонны работают на продольную силу, приложенную по

оси колонны и вызывающую равномерное сжатие поперечного сечения. Сплошностенчатые колонны применяют при больших нагрузках и небольших высотах.

В центрально-сжатых колоннах нагрузки приложены либо непосредственно к центру сечения колонны, либо симметрично относительно оси стержня.

Проектирование металлических конструкций должно начинаться с выбора рациональных конструктивных форм, обеспечивающих экономию металла, минимум трудоемкости изготовления и скоростной монтаж. Этого добиваются, сравнивая проектные варианты, охватывающие не только оценку различных конструктивных схем здания или сооружения в целом, но и отдельных его частей, узлов и т. д.

|

Типы

сечений колонн сплошного сечения.

Большинство сечений – составные,

образуемые прокатной сваркой или

прокатные двутавры. Выбор типа сечения

зависит от соотношения внутренних

усилий (продольная сила и изгибающий

момент) от значения и соотношения

расчетных длин – высоты и ширины

профиля. Момент инерции примерно

одинаков по осям Х и Y.

Условие

устойчивости

|

|

Подбор

сечения исходит из условий первого

предельного состояния

Прежде

чем определять площадь сечения

необходимо задаться гибкостью

Общая

система:

|

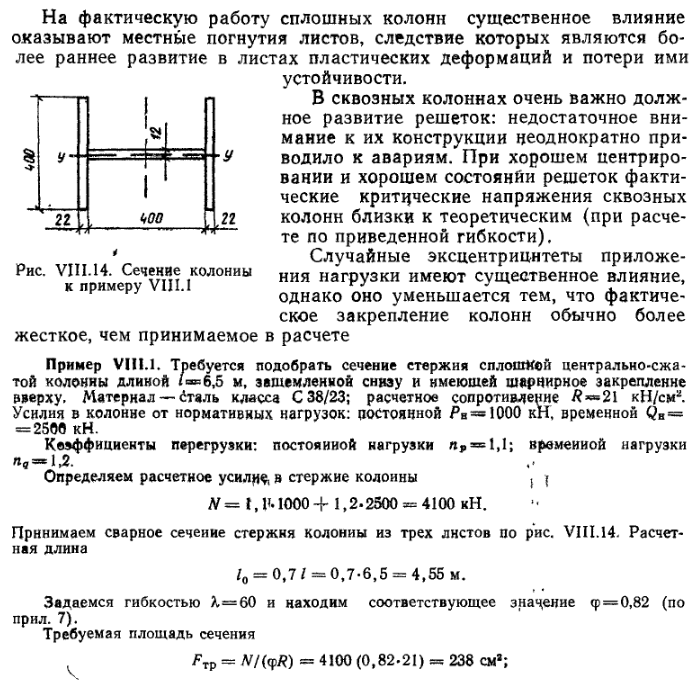

4, Проектирование сплошных металлических колонн.

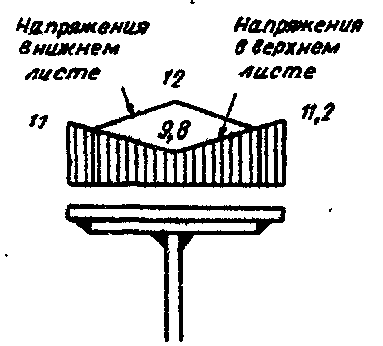

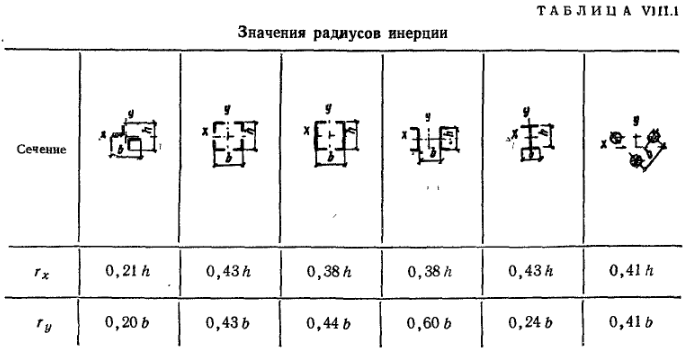

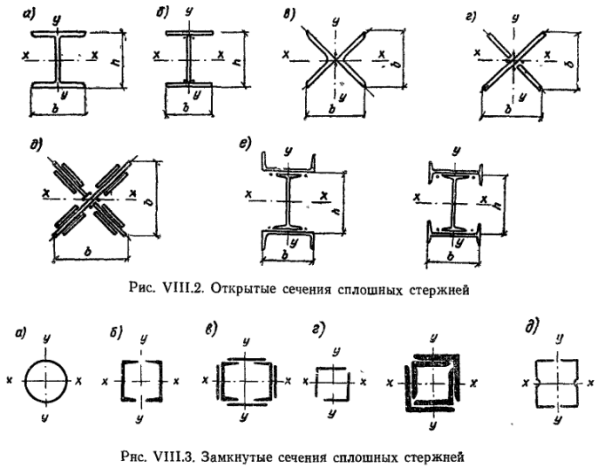

Обычно сечение сплошной колонны проектируют в виде широкополочного двутавра, прокатного или сварного, наиболее удобного в изготовлении при помощи автоматической сварки и позволяющего просто осуществлять примыкание поддерживаемых конструкций. Различные типы сплошных колонн показаны на рис.VIII.2 VIII.3.Чтобы колонна была равноустойчнвой гибкость ее в плоскости оси x-x должна быть равна гибкости в плоскости y-y т.е. λx= λy

Однако в двутавровых сечениях это условие не соблюдается, поскольку у них радиусы инерции получаются разными по величине. В двутавровом сечении (табл. VIII. 1) радиус инерции относительно оси x-x rx ≈0.43h,а радиус инерции относительно оси у— у rx ≈0.24b следовательно, при lx= ly для получения равноустойчивого сечения,нужно чтобы 0.43h=0.24b, или b≈2h, что приводит к весьма неудобным в конструктивном отношении сечениям,практически неприменяемым.

Обычный прокатный двутавр вследствие незначительной ширины его полок меньше всего отвечает требованию равноустойчивости и поэтому в сжатых стержнях применяется редко.

У прокатного широкополочного двутавра (рис. VIII.2. а) может быть b=h, что не-удовлетворяет условию равноустойчивости, но все же дает сечение,вполне пригодное для колонн.

Сварные колонны, состоящие из трех листов (рис. VIII.2,б). достаточно экономичны по затрате материала, так как могут иметь развитое сечение, обеспечивающее колонне необходимую жесткость. Сварной двутавр является основным типом сечения жатых колонн.

Автоматическая сварка обеспечивает дешевый, индустриальный способ изготовления таких колонн.

Равноустойчивыми в двух направлениях и также простыми в изготовлении являются колонны крестового сечения. При небольших нагрузках они могут составляться из двух уголков крупного калибра (рис. VI1I.2, в); из трех листов сваривают тяжелые колонны (рис.VIII.2,г). Из условия местной устойчивости свободный выступ листа крестовой колонны не должен превышать 15—22 толщин листа (в зависимости от общей гибкости колонны, см. табл. VIII.5).

При одинаковых габаритах крестовое сечение колонн обладает большей жесткостью, чем двутавровое, так как его радиусы инерции rх = ry =0,29b больше, чем у двутавра (ry=0,24b). В тяжелых колоннах это не имеет существенного значения, так как у них гибкости обычно бывает небольшими и коэффициенты φ близки к единице.

Крестовое сечение можно усилить дополнительными листами (рис. VIII.2, д), присоединяемыми электрозаклепками.

Простыми, но ограниченными по площади и менее экономичными по расходу стали получаются колонны из трех прокатных профилей (рис. VIII.2,e).

Весьма рациональны колонны трубчатого сечения (рис. VIII.3.a) с радиусом инерции r=0,35dср ,где dср — диаметр окружности по оси листа, образующего колонну.

Сварка дает возможность получить колонны замкнутого сечения и других типов, например из двух швеллеров (рис. VIII.3, б), которые при больших нагрузках могут быть усилены листами (рис. VIII.3, в), или из уголков (рис. VIII.3.г).

Весьма экономичное сечение легкой колонны может быть получено из тонкостенных гнутых профилей (рнс. VIII.3,д).

Преимуществами колонн замкнутого сечения являются равноустойчивость, компактность и хороший внешний вид; к недостаткам относятся недоступность внутренней полости для окраски. Чтобы избежать коррозии, такие колонны должны быть защищены от проникания внутрь влаги.

При заполнении стальной трубы бетоном получается эффективная комплексная конструкция (трубобетонная), в которой труба является оболочкой, стесняющей поперечные деформации заключенного внутри бетонного цилиндра. В этих условиях работы прочность бетона на сжатие значительно увеличивается, исключаются потери местной устойчивости трубы и коррозии внутренней ее поверхности.

Рационально применять достаточно тонкие трубы (1/50—1/150 диаметра), но из условий эксплуатации и возможности прикрепления примыкающих элементов не тоньше 3—4 мм. В трубобетонном стержне бетон работает в основном на сжатие, а труба — на поперечное растяжение. Трубы могут быть как из малоуглеродистой, так и из низколегированной стали; бетон применяют высоких марок —от 250 до 500 и выше

А.

Подбор сечения сплошной колонны.

Задавшись типом сечения колонны,

определяем требуемую площадь сечения

по формуле

(VIII.20),

(VIII.20),

где N-расчетное усилие в колонне (с учетом коэффициентов перегрузки)

Чтобы определить коэффициент φ уменьшения напряжения при продольном изгибе задаемся гибкостью колонны λ=l0/r.

Для сплошных колони с расчетной нагрузкой до 1500—2500 кН и длиной 5—6 м можно задаться гибкостью λ=100 ... 70; для более мощных колонн с нагрузкой 2500—4000 кН гибкость можно, принять равной λ=70 ... 50. Задавшись гибкостью λ и найдя соответствующий ей коэффициент ψ, определяем в первом приближении требуемую площадь по формуле (VIII.20) и требуемый радиус инерции, соответствующий за-данной гибкости. rтр=l0/ λ (VIII.21)

Зависимость радиуса инерции от типа сечения приближенно выражается формулами:

rx=α1h; ry=α2b; (VIII.22),где h и b — высота и ширина сечения колонны; α1 и α2 — коэффициенты для определения соответствующих радиусов инерции (приведены и табл. VIII.1 для наиболее распространенных сечений).

Отсюда определяют требуемые генеральные размеры сечения колонны:hтр=rтр/ α1 ; bтр=rтр/ α2 (VIII.23)

Установив генеральные размеры сечения b и h, подбирают толщину поясных листов ;(полок) и стенки исходя из требуемой площади колонны Fтр и условий местной устойчивости. Отношения ширины элементов сечения (полок, стенки) к их толщине подбирают так, чтобы они были меньше предельных соотношений, устанавливаемых с точки зрения равнопрочности стержня в целом и его элементов

В первом приближении обычно не удается подобрать рациональное сечение, которое удовлетворяло бы трем условиям: Fтр, hтр, и bтр, так как при их определении исходное значение гибкости было задано произвольно. Выяснив несоответствие, указанные значения корректируют. Если заданная гибкость λ принята очень большой, то получается слишком большая площадь при сравнительно малоразвитых размерах b и h; следовательно, надо развить сечение, одновременно уменьшив площадь Fтр, т. е. уменьшить принятую гибкость.

Если принятая гибкость чрезмерно мала, то получается слишком малая площадь при сильно развитом сечении; тогда Fтр следует увеличить, уменьшив размеры сечения.

Откорректировав значения F, b и h, производят проверку сечения, определяя: rx=α1h; ry=α2b; λmax=l0/rmin ; φmin=f(λmax)и напряжение σ=N/( φminFбр)≤R

Если нужно вносят еще одну поправку в размеры сечения, обычно последнюю.

После окончательного подбора сечения его проверяют, определяя фактическое напряжение по формуле (VIII.24). При этом коэффициент φmin берут по действительной наибольшей гибкости, для вычисления которой определяют фактический момент инерции и радиус инерции принятого сечения колонны.

При незначительных усилиях в колонне ее сечение подбирают при предельной гибкости λ=120, установленной СНиП, для чего определяют минимально возможный радиус инерции rmin=l0 / λmax ,и установив по нему наименьшие размеры сечения bmin= rmin /α2 ; hmin= rmin /α1

Б.

Конструктивное оформление и фактическая

работа стержня колонн. В

колоннах, работающих на центральное

сжатие, сдвигающие усилия между стенкой

и поясами незначительны , так как

поперечная сила , возникающая от случайных

воздействий,невелика. Поэтому поясные

швы в сврных колоннах принимают

конструктивно (6-8мм.)Толщину стенки

колонны следует принимать возможно

меньшей, так как сечение стенки, не

увеличивая момента инерции относительно

оси у—у,

увеличивает

площадь и, следовательно, уменьшает

радиус инерции

и жесткость колонны. В случае прикрепления

мощных балок стенка не должна быть

чрезмерно тонкой, так как в противном

случае она оказывается

перенапряженной

в месте прикрепления балок. Наименьшая

толщина стенки определяется условием

местной устойчивости:

и жесткость колонны. В случае прикрепления

мощных балок стенка не должна быть

чрезмерно тонкой, так как в противном

случае она оказывается

перенапряженной

в месте прикрепления балок. Наименьшая

толщина стенки определяется условием

местной устойчивости:

,

но

не больше 75 (λ

— гибкость стержня).

,

но

не больше 75 (λ

— гибкость стержня).

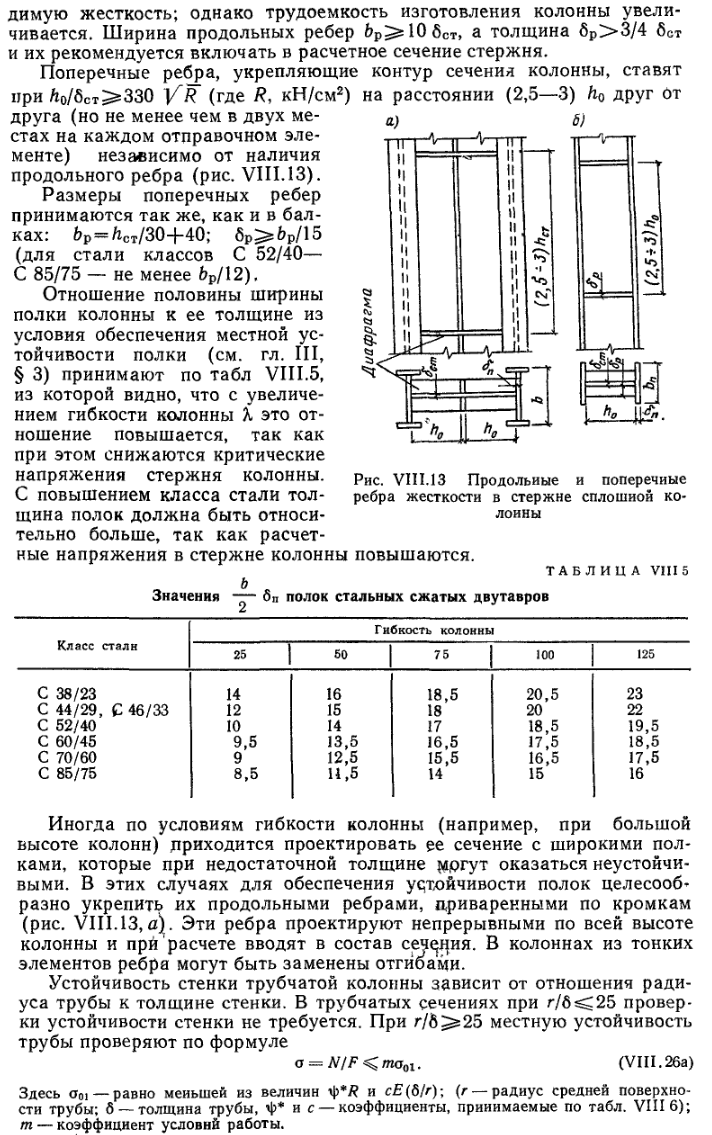

Если же стенка принимается меньшей толщины, то посередине ее скрепляют продольным ребром (рис. VIII.13,а), которое уменьшает расчетную ширину стенки (см. СНиП) и, пересекая волны выпучивания, появляющиеся при потере устойчивости стенки, придает стенке необходимую жесткость; однако трудоемкость изготовления колонны увеличивается. Ширина продольных ребер bp≥10δст ,а толщина bp>3/4 δст и их рекомендуется включать в расчетное сечение стержня.

Поперечные ребра, укрепляющие контур сечения колонны, ставят при

h0

/δст

≥

(где R.

кН/см2)

на расстоянии (2,5—3) h0

друг

от друга (но не менее чем в двух местах

на каждом отправочном элементе) независимо

от наличия продольного ребра

(где R.

кН/см2)

на расстоянии (2,5—3) h0

друг

от друга (но не менее чем в двух местах

на каждом отправочном элементе) независимо

от наличия продольного ребра

Размеры поперечных ребер принимаются так же, как и в балках: bР = hст/30+40; δр≥bp/15 (для стали классов С 52/40— С85/75 —не менее bp/12).

Отношение половины ширины полки колонны к ее толщине из условия обеспечения местной устойчивости полки (см. гл. III, § 3) принимают по табл VIII.5, из которой видно, что с увеличением гибкости колонны λ это отношение повышается, так как при этом снижаются критические напряжения стержня колонны. С повышением класса стали толщина полок должна быть относительно больше, так как расчетные напряжения в стержне колонны повышаются.

Иногда по условиям гибкости колонны (например, при большой высоте колонн) приходится проектировать ее сечение с широкими полками, которые при недостаточной толщине могут оказаться неустойчивыми. В этих случаях для обеспечения устойчивости полок целесообразно укрепить их продольными ребрами, приваренными по кромкам (рис. VIII.13,а). Эти ребра проектируют непрерывными по всей высоте колонны и при расчете вводят в состав сечения. В колоннах из тонких элементов ребра могут быть заменены отгибами.

Устойчивость стенки трубчатой колонны зависит от отношения радиуса трубы к толщине стенки. В трубчатых сечениях при r/δ≤25 проверки устойчивости стенки не требуется. При r/δ≥25 местную устойчивость трубы проверяют по формуле

σ =N/F≤m σ01 (VIII.26а)

Здесь σ01 — равно меньшей из величин ψ*R и cE(δ/r); (r-радиус средней поверхности трубы; δ-толщина трубы, ψ* и c-коэффициенты, принимаемые по табл VIII.6) m-коэффициент условий работы.

На фактическую работу сплошных колонн существенное влияние оказывают местные погнутия листов, следствие которых являются более раннее развитие в листах пластических деформаций и потери ими устойчивости.

В сквозных колоннах очень важно должное развитие решеток: недостаточное внимание к их конструкции неоднократно приводило к авариям. При хорошем центрировании и хорошем состоянии решеток фактические критические напряжения сквозных колонн близки к теоретическим (при расчете по приведенной гибкости).

Случайные эксцентрицитеты приложения нагрузки имеют существенное влияние, однако оно уменьшается тем, что фактическое закрепление колонн обычно более жесткое, чем принимаемое в расчете.

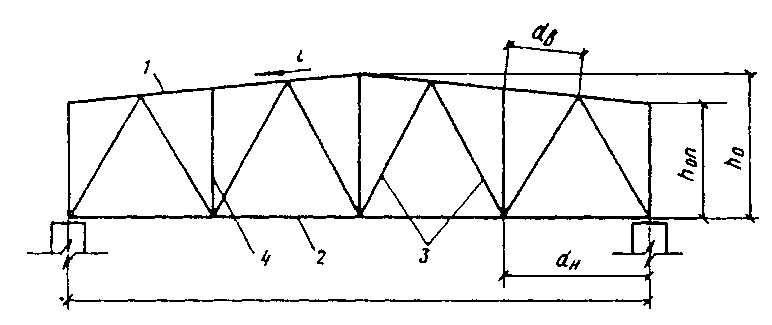

5, Проектирование металлических ферм.

Фермой называется система стержней соединенных между собой в узлах и образующих геометрически неизменяемую конструкцию. При узловой нагрузке жесткость узлов несущественно влияет на работу конструкции, и в большинстве случаев их можно рассматривать как шарнирные. В этом случае все стержни ферм испытывают только растягивающие или сжимающие осевые усилия.

Фермы экономичнее балок по расходу стали, но более трудоемки в изготовлении. Эффективность ферм по сравнению со сплошностенчатыми балками тем больше, чем больше пролет и меньше нагрузка.

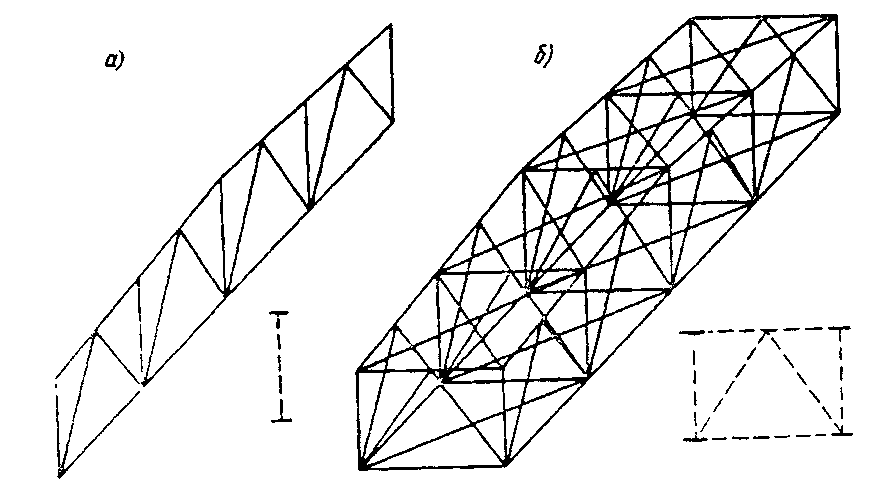

Фермы бывают плоскими (все стержни лежат в одной плоскости) и пространственными.

Плоские фермы воспринимают нагрузку, приложенную только в их плоскости, и нуждаются в закреплении их связями. Пространственные фермы образуют жесткий пространственный брус, воспринимающий нагрузку в любом направлении (рис.9.1).

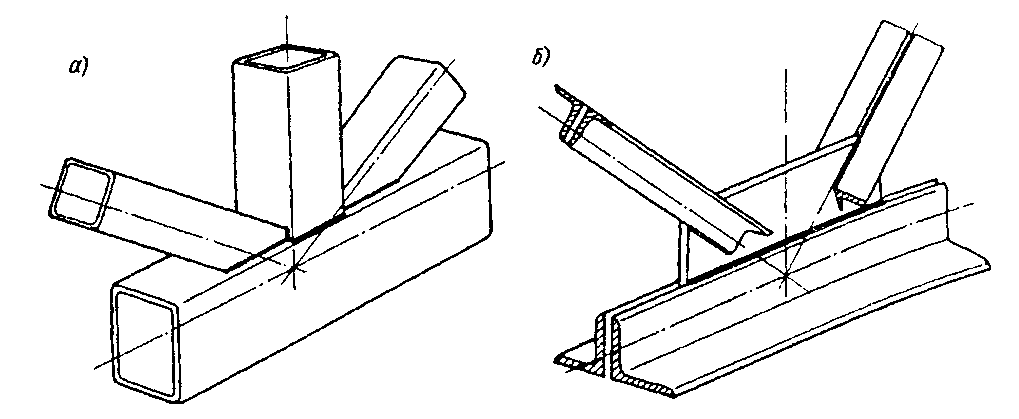

О сновными

элементами ферм являются пояса, образующие

контур фермы, и решетка, состоящая из

раскосов и стоек (рис. 9.2). Соединение

элементов в узлах осуществляется путем

непосредственного примыкания одних

элементов к другим (рис 9.3,а)

или с помощью узловых фасонок (рис.

9.3,б).

сновными

элементами ферм являются пояса, образующие

контур фермы, и решетка, состоящая из

раскосов и стоек (рис. 9.2). Соединение

элементов в узлах осуществляется путем

непосредственного примыкания одних

элементов к другим (рис 9.3,а)

или с помощью узловых фасонок (рис.

9.3,б).

1 – верхний пояс; 2 – нижний пояс; 3 – раскосы; 4 - стойки

Элементы ферм центрируются по осям центра тяжести для снижения узловых моментов и обеспечения работы стержней на осевые усилия.

Рис. 9.2. Элементы ферм

Тогда

Тогда

- гибкость =

- гибкость = ;

;

где

где

-коэфициент

условия работы,

-коэфициент

условия работы,

- коэффициент продольного изгиба,

коэффициент устойчивости при центральном

сжатии

- коэффициент продольного изгиба,

коэффициент устойчивости при центральном

сжатии

где

где

- приведенная(условная) гибкость;

- приведенная(условная) гибкость;

- приведенная длина.

- приведенная длина. или

.

или

.

по ней вычисляют

по ней вычисляют

.

После все начинают сначала. Если

напряжения не равны расчетному, то

корректируем сечение (либо гибкость,

либо размеры.

.

После все начинают сначала. Если

напряжения не равны расчетному, то

корректируем сечение (либо гибкость,

либо размеры.