- •Судовые энергетические установки и их эксплуатация

- •1 Вводная часть 5

- •2 Общее устройство и принцип действия дизелей 23

- •3 Основы теории дизелей 61

- •4 Устройство котельных установок 61

- •5 Согласовать 106

- •6 Техническая эксплуатация сэу 106

- •Список иллюстраций.

- •1Вводная часть

- •1.1Обзор мирового судостроения

- •1.2Типы главных сэу

- •1.2.1Дизельные установки

- •1.2.2Газотурбинные двигатели

- •1.2.3Паровые машины

- •1.2.3.1Классификация паровых машин

- •1.2.3.2Вакуумные машины

- •1.2.3.3Паровые машины высокого давления

- •1.2.3.4Паровые машины двойного действия

- •1.2.3.5Парораспределение.

- •1.2.3.6Прямоточные паровые машины

- •1.2.4Паротурбинные установки

- •1.2.5Комбинированные установки

- •1.2.6Атомные судовые установки

- •1.2.7Реверсирование в главных сэу

- •2Общее устройство и принцип действия дизелей

- •2.1Классификация дизелей

- •2.2Принцип работы и общее устройство двух- и четырехтактных дизелей

- •2.2.1Четырехтактные дизеля

- •2.2.2Двухтактные дизеля.

- •2.2.3Сравнение двух- и четырехтактных дизелей.

- •2.3Детали остова

- •2.3.1Фундаментная рама.

- •2.3.2Рамовые подшипники.

- •2.3.3Станины.

- •2.3.4Втулки цилиндров.

- •2.3.5Крышки цилиндров.

- •2.4Детали движения

- •2.4.1Поршни

- •2.4.2Поршневые кольца и пальцы.

- •2.4.3Шатуны

- •2.4.4Коленчатые валы

- •2.4.5Маховики

- •2.5Механизмы газораспределения и агрегаты наддува

- •2.5.1Клапаны и их приводы

- •2.5.2Распределительные валы

- •2.5.3Газообмен в двухтактных дизелях

- •2.5.4Наддув

- •4.1.2Основные разновидности котлов

- •4.1.3Классификация и конструктивные особенности топочных устройств

- •4.1.4Топочные устройства

- •4.1.5Показатели качества воды. Накипеобразование на поверхностях нагрева

- •4.1.6Обработка питательной воды

- •4.1.7Обработка котловой воды

- •4.1.8Коррозия в судовых котлах

- •4.1.9Причины изменения технического состояния элементов котла

- •4.1.10Разрушения кирпичной кладки и металла элементов котла

- •Кратковременном до 700 с (а), длительном до 600 - 620 с (б) жаровой трубы под слоем отложений шлама с водяной стороны (в).

- •(Стрелками показаны места непроваров).

- •4.1.11Приложения к Руководству по техническому наблюдению за судами в эксплуатации. Инструкция по техническому наблюдению за ремонтом котлов, теплообменных аппаратов и сосудов под давлением.

- •4.1.11.1Общие положения

- •4.1.11.2Техническая документация

- •4.1.11.3Материалы

- •4.1.11.4Сварка

- •4.1.11.5Характерные повреждения элементов котлов, теплообменных аппаратов и сосудов под давлением, методы их обнаружения и устранения

- •5.1.5 Топочные устройства.

- •4.1.11.6Гидравлические испытания

- •4.1.11.7Паровая проба котла

- •4.1.11.8Возможность допуска к эксплуатации котлов, теплообменных аппаратов и сосудов под давлением при сниженных параметрах

2.4.2Поршневые кольца и пальцы.

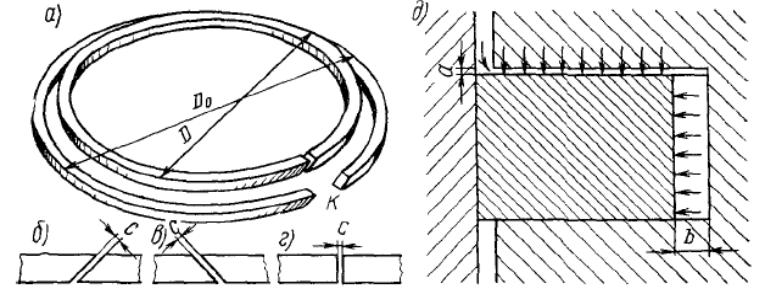

Уплотнительные кольца. Поршневые кольца изготовляют из чугуна марок от СЧ18-36 до СЧ28-48, в редких случаях (двигатель М400, верхнее кольцо) из стали. В свободном состоянии поршневое кольцо имеет диаметр D0 (Рис. 2 .30, а), превышающий диаметр цилиндра D. Часть кольца вырезается, и в этом месте образуется, так называемый, замок К. Уплотнительные кольца делаются, как правило, с косым замком при правом (Рис. 2 .30, б) или левом (Рис. 2 .30, в) направлении разреза. Часто на один и тот же поршень ставят кольца с правым и левым направлениями разреза, чередуя их. Маслосъемные кольца выполняют обычно с прямым замком (Рис. 2 .30, г).

Рис. 2.30 Поршневое кольцо.

После заводки кольца вместе с поршнем в цилиндр в замке остается зазор с порядка 0,5—1,5 мм. Поскольку при заводке кольцо было сжато, оно прижимается к стенке цилиндра в силу своей упругости. Кроме того, кольцо прижимается к стенке цилиндра и к стенке канавки давлением газов (Рис. 2 .30, д). Зазор кольца по высоте канавки составляет, а = 0,06 – 0,30 мм, радиальный зазор b = 1 – 2 мм. Уплотняющее действие кольца заключается в том, что энергия просачивающихся газов затрачивается на преодоление сопротивления в зазоре а и на вихревые движения в пространстве с зазором Ь.

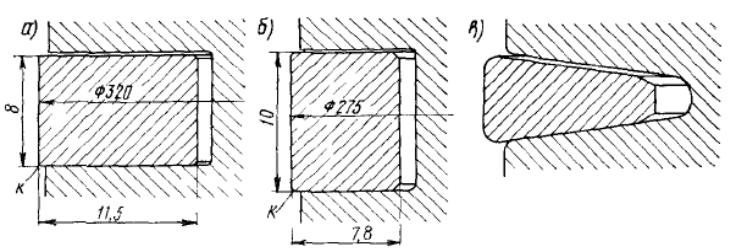

У большинства уплотнительных колец радиальная толщина больше, чем высота (рис. 2.18, а). Такие кольца жестче, быстрее прирабатываются к втулке цилиндра и меньше разбивают торцовую поверхность канавки. В то же время кольца с малой радиальной толщиной (рис. 2.18, б) позволяют уменьшить толщину стенки головки. Трапецеидальная форма сечения (рис. 2.18, в) применяется для верхних колец поршней с высокой тепловой напряженностью: такие кольца дороже, но менее склонны к пригоранию, лучше уплотняют поршень и способствуют удалению масла со стенок цилиндра.

Рис. 2.31 Формы сечений уплотнительных колец.

При установке колец на поршне замки их ставят «в разбежку», т.е. со сдвигом одного относительно другого. Фиксации колец от поворота в настоящее время не делают, так как зафиксированные кольца быстрее пригорают. Если есть опасность задевания концов кольца за вырезы во втулке (окна в двухтактных двигателях), то эти концы сошлифовывают.

Для повышения износостойкости поршневых колец их покрывают слоем пористого хрома. Обычно ограничиваются хромированием двух верхних колец. Уменьшению износа способствуют также лужение или омеднение колец, ускоряющее их приработку, изотермическая закалка и сульфидирование. С целью уменьшения износа должны сниматься фаски к (см. Рис. 2 .31, б): острые кромки ухудшают распределение смазки по поверхности трения.

Рис. 2.32 Насосное действие уплотнительных колец.

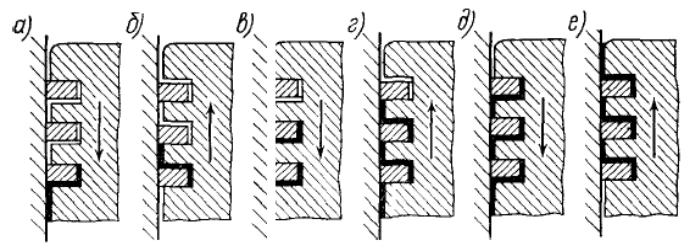

Маслосъемные кольца. Уплотнительные кольца обладают способностью перемещать масло со стенок цилиндра вверх («насосное действие» колец). При движении поршня вниз (Рис. 2 .32, а) масло заполняет зазор под кольцом, а при движении вверх (Рис. 2 .32, б) оно будет вытесняться в зазор над кольцом. При следующих движениях поршня (Рис. 2 .32, в и г ) масло подобным же образом поднимется еще выше и наконец будет перенесено в камеру сгорания (Рис. 2 .32, д и е). Это приведет к быстрому пригоранию колец, к загрязнению стенок камеры сгорания и к перерасходу масла. Для предотвращения заноса масла в камеру сгорания служат маслосъемные кольца. Они могут быть с конической внешней поверхностью (Рис. 2 .33, а). В этом случае при движении поршня вверх кольцо слоем масла несколько сжимается и как бы скользит по нему. При движении вниз кольцо снимает масло со стенок втулки, и оно стекает через отверстия 1 внутрь поршня.

Рис. 2.33 Маслосъемные кольца и их работа.

Часто применяют маслосъемные кольца с сечением по Рис. 2 .33, б. Они имеют кольцевую канавку 1, проточенную снаружи. Из канавки 1 делают прорези 2 внутрь кольца. Такие кольца, как видно из рисунка, снимают масло со стенок не только при движении поршня вниз, но и при движении его вверх. При установке этих колец на поршне наряду со сбрасывающими отверстиями 4 ниже кольца должны быть отверстия 3 сзади кольца. Конические кольца и кольца с проточкой часто встречаются на одном и том же поршне (см. Рис. 2 .27, а).

У некоторых двигателей в одну канавку ставят два маслосъемных кольца. Как видно из Рис. 2 .33Error: Reference source not found, в, пара таких колец 1 и 2 напоминает кольцо с проточкой, но при их раздельном изготовлении кольцам может быть придана более удачная форма. С целью предварительного снятия со стенок цилиндра части масла нижнюю кромку поршня иногда выполняют в виде скребка.

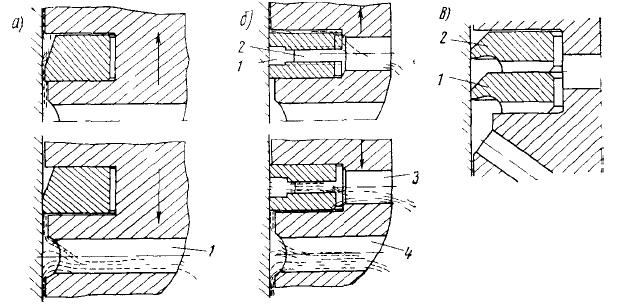

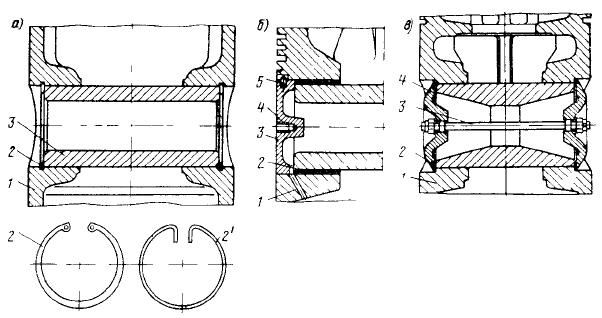

Поршневые пальцы. Материалом для изготовления поршневых пальцев служат вязкие сорта углеродистой стали (марок 15, 20) или легированной (марок 15Х,-20Х, 12ХНЗА и др.). Чтобы уменьшить износ пальца от трения, его подвергают цементации с последующей закалкой токами высокой частоты. С целью облегчения пальцев их делают пустотелыми. Если поршневые пальцы не закрепляются в бобышках и после нагрева поршня при работе двигателя получают возможность вращаться, то такие пальцы называются плавающими. Они равномерно изнашиваются и при нагревании не распирают поршень. Однако зазор пальца в бобышках увеличивает суммарный зазор соединения поршня с шатуном, что приводит к ускоренному износу деталей. Поэтому в крупных двигателях применяют пальцы, закрепленные в бобышках. В двигателях речного флота такие пальцы не встречаются. Плавающий палец должен быть зафиксирован от смещения вдоль его оси. Существует несколько способов фиксации пальцев в осевом направлении (Рис. 2 .34). Очень распространена фиксация пальца 3 (Рис. 2 .34, а) пружинящими кольцами (их называют также кольцевыми шпонками, кольцами Зегера), вставляемыми в проточку бобышки поршня 1. Они бывают прямоугольного 2 и круглого 2' сечения.

Часто встречается фиксация пальца алюминиевыми заглушками 3 (Рис. 2 .34, б), которые скользят вдоль стенок цилиндра и не позволяют пальцу сместиться. Заглушки имеют цилиндрическую внешнюю поверхность, поворот их предотвращается штифтами 5. Чтобы под заглушкой не скапливалось масло, сверлится отводящий канал 1. Нарезанное отверстие 4 служит для ввертывания рыма при снятии заглушки. В некоторых двигателях применяют заглушки со сферической внешней поверхностью. В этом случае не требуется фиксации заглушек от поворота. У алюминиевых поршней в бобышки иногда вставляют бронзовые втулки 2, более стойкие против износа, но при надлежащем качестве материала поршня и его термообработке такие втулки не нужны. Встречаются втулки, изготовленные из стали и заплавленные свинцовистой бронзой. У составного поршня палец фиксируется от осевого смещения внутренним поясом 15 тронка.

Рис. 2.34 Способы фиксации поршневых пальцев.

У двухтактных двигателей через полость пальца будет происходить утечка продувочного воздуха, а заглушки могут задевать за кромки окон втулки цилиндра. Чтобы избежать этого, применяют заглушки 4 (Рис. 2 .34, б), уплотненные прокладками 2 и стянутые шпилькой 3. Прокладка 2 зажимается между заглушкой 4 и буртом поршня 1.

К конструктивным особенностям двигателя, прежде всего, необходимо отнести оригинальное решение соединения поршня с шатуном, верхней головке которого придана сферическая форма. Это в сопоставлении с традиционным решением, основанным на использовании поршневого пальца, дает следующие преимущества:

Увеличивается опорная поверхность, и соответственно снижаются удельные давления в головном подшипнике;

Непосредственная передача механических нагрузок от сил давления газов на головное соединение исключает обычно имеющую место деформацию поршня в зоне бобышек и юбки, что, в свою очередь, позволяет избежать необходимости придания поршню бочкообразной формы уменьшить зазор между поршнем и втулкой цилиндра;

Уменьшение зазора в свою очередь снизило динамические удары поршня по втулке, вызывающие ее упругую деформацию и, как следствие — кавитационные разрушения.

Поршень с помощью встроенного в верхнюю головку храпового механизма при каждом отклонении шатуна поворачивается относительно своей оси. Вращение поршня обеспечивает более равномерный износ его юбки и поршневых колец, исключается овализация износа.

Обычно смазка ЦПГ 4-х тактных тронковых двигателей осуществляется маслом, поступающим путем разбрызгивания из кривошипной камеры и единственным и не всегда достаточным средством регулирования количества масла, остающегося на поверхности цилиндра в зоне колец, являются маслосъемные кольца. Гораздо надежнее смазка поршневой группы осуществляется при принудительной и, что важно, регулируемой подаче с использованием лубрикаторов. Это решение, хорошо зарекомендовавшее себя в двухтактных двигателях фирмы, применено и в двигателях Z40.