- •Судовые энергетические установки и их эксплуатация

- •1 Вводная часть 5

- •2 Общее устройство и принцип действия дизелей 23

- •3 Основы теории дизелей 61

- •4 Устройство котельных установок 61

- •5 Согласовать 106

- •6 Техническая эксплуатация сэу 106

- •Список иллюстраций.

- •1Вводная часть

- •1.1Обзор мирового судостроения

- •1.2Типы главных сэу

- •1.2.1Дизельные установки

- •1.2.2Газотурбинные двигатели

- •1.2.3Паровые машины

- •1.2.3.1Классификация паровых машин

- •1.2.3.2Вакуумные машины

- •1.2.3.3Паровые машины высокого давления

- •1.2.3.4Паровые машины двойного действия

- •1.2.3.5Парораспределение.

- •1.2.3.6Прямоточные паровые машины

- •1.2.4Паротурбинные установки

- •1.2.5Комбинированные установки

- •1.2.6Атомные судовые установки

- •1.2.7Реверсирование в главных сэу

- •2Общее устройство и принцип действия дизелей

- •2.1Классификация дизелей

- •2.2Принцип работы и общее устройство двух- и четырехтактных дизелей

- •2.2.1Четырехтактные дизеля

- •2.2.2Двухтактные дизеля.

- •2.2.3Сравнение двух- и четырехтактных дизелей.

- •2.3Детали остова

- •2.3.1Фундаментная рама.

- •2.3.2Рамовые подшипники.

- •2.3.3Станины.

- •2.3.4Втулки цилиндров.

- •2.3.5Крышки цилиндров.

- •2.4Детали движения

- •2.4.1Поршни

- •2.4.2Поршневые кольца и пальцы.

- •2.4.3Шатуны

- •2.4.4Коленчатые валы

- •2.4.5Маховики

- •2.5Механизмы газораспределения и агрегаты наддува

- •2.5.1Клапаны и их приводы

- •2.5.2Распределительные валы

- •2.5.3Газообмен в двухтактных дизелях

- •2.5.4Наддув

- •4.1.2Основные разновидности котлов

- •4.1.3Классификация и конструктивные особенности топочных устройств

- •4.1.4Топочные устройства

- •4.1.5Показатели качества воды. Накипеобразование на поверхностях нагрева

- •4.1.6Обработка питательной воды

- •4.1.7Обработка котловой воды

- •4.1.8Коррозия в судовых котлах

- •4.1.9Причины изменения технического состояния элементов котла

- •4.1.10Разрушения кирпичной кладки и металла элементов котла

- •Кратковременном до 700 с (а), длительном до 600 - 620 с (б) жаровой трубы под слоем отложений шлама с водяной стороны (в).

- •(Стрелками показаны места непроваров).

- •4.1.11Приложения к Руководству по техническому наблюдению за судами в эксплуатации. Инструкция по техническому наблюдению за ремонтом котлов, теплообменных аппаратов и сосудов под давлением.

- •4.1.11.1Общие положения

- •4.1.11.2Техническая документация

- •4.1.11.3Материалы

- •4.1.11.4Сварка

- •4.1.11.5Характерные повреждения элементов котлов, теплообменных аппаратов и сосудов под давлением, методы их обнаружения и устранения

- •5.1.5 Топочные устройства.

- •4.1.11.6Гидравлические испытания

- •4.1.11.7Паровая проба котла

- •4.1.11.8Возможность допуска к эксплуатации котлов, теплообменных аппаратов и сосудов под давлением при сниженных параметрах

2.2Принцип работы и общее устройство двух- и четырехтактных дизелей

2.2.1Четырехтактные дизеля

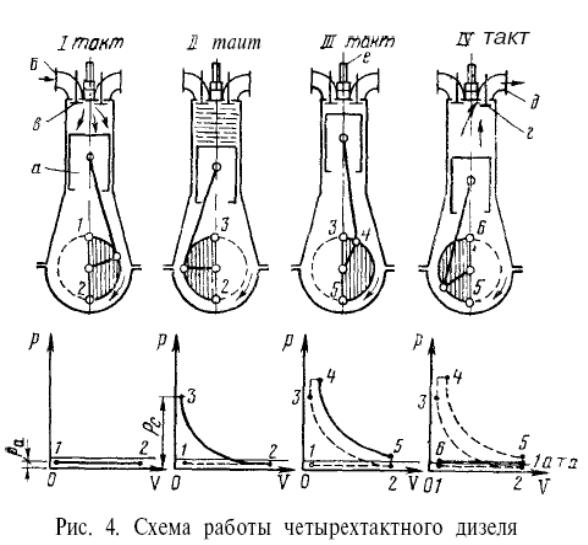

Рабочий цикл в четырехтактном двигателе совершается за четыре хода поршня, три из которых являются подготовительными, а один — рабочим. Рассмотрим подробнее процессы, происходящие в цилиндре.

I такт — впуск. Поршень «а» (Рис. 2 .15) движется вниз, вследствие чего цилиндре создается разрежение. Под действием привода, не показанного на рисунке, открывается впускной клапан «в», и воздух из атмосферы через впускную трубу «б» поступает в цилиндр.

Продолжительность впуска по углу поворота коленчатого вала показ углом 1—2, заштрихованным на чертеже. Внизу рисунка в осях РV (давление и объем) дана зависимость давления в цилиндре от изменения его объема.

Рис. 2.15 Схема работы четырехтактного дизеля

Линия 1—2 представляет собой изменение давления в цилиндре в период впуска и называется линией впуска.

Давление в цилиндре период впуска Ра зависит от быстроходности двигателя, величины живого сечения впускного клапана, а также длины и изгибов впускного трубопровода. При увеличении быстроходности двигателя уменьшается давление впуска. Чем больше площадь живого сечения клапана, тем больше Ра. Увеличение длины и изгибы впускного трубопровода уменьшают величину Ра. В зависимости от указанных факторов давление впуска колеблется в пределах Ра = (0,078 – 0,093) МН/м2 = (0,78 – 0,93) кгс/см2.

II такт – сжатие. Поршень движется вверх. После закрытия впускного клапана (точка 2) начинается сжатие воздуха в цилиндре. В результате уменьшения объема увеличиваются давление и температура воздуха. Сжатие происходит до в.м.т., обозначенной на схеме цифрой 3. Изменение давления при сжатии характеризуется линией сжатия 2—3.

Давление в конце сжатия Рс = (2,7 – 4,4) МН/м2 = (27 – 44) кгс/см2, а температура 750—850°К. Температура в конце сжатия должна быть выше температуры самовоспламенения топлива.

III такт — горение топлива и расширение продуктов сгорания. В конце сжатия производится впрыск топлива через форсунку «е». Опережение подачи топлива необходимо для подготовки в цилиндре рабочей смеси. К моменту подхода поршня к в.м.т., в конце II такта, в цилиндре заканчивается образование рабочей смеси, которая самовоспламеняется примерно около в.м.т. На схеме начало, и конец сгорания топлива обозначены цифрами 3 и 4. После сгорания температура и давление в цилиндре возрастают, что указывает на увеличение внутренней энергии газов. Под давлением газов поршень движется вниз, совершая рабочий ход. На протяжении этого хода происходит превращение тепловой энергии в механическую. Расширение газов продолжается до момента открытия выпускного клапана (точка 5). Линия 4—5 называется линией расширения.

IV такт — выпуск. Поршень движется вверх, выпускной клапан «г» открыт, и отработавшие газы через выпускную трубу «д» выходят в глушитель, а затем в атмосферу. Как видно из схемы, выпуск по углу поворота коленчатого вала занимает 180°. Процесс выпуска в осях РV изображается линией 5—6, расположенной немного выше атмосферной.

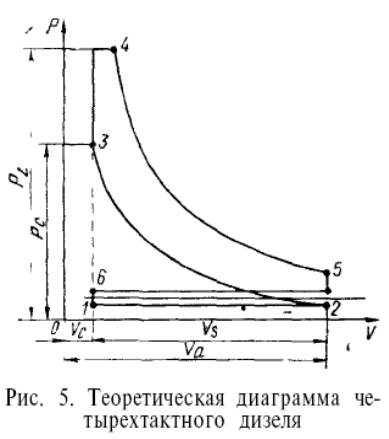

Рис. 2.16 Теоретическая диаграмма четырехтактного дизеля

Давление в период выпуска равно 0,105—0,125 МН/м2 = (1,05 – 1,25 кгс/см2). Если соединить линии отдельных процессов, изображенных в осях РV для каждого такта, на одном чертеже, то получим замкнутый контур, называемый теоретической диаграммой (рис 2.2). Моменты начала и конца происходящих в цилиндре процессов обозначены теми же цифрами, что и на схемах каждого такта.

На Рис. 2 .16 линия 1–2 – процесс впуска, 2–3 – сжатия, участок, 3–4 – горения, линия 4–5 – расширения и 5–6 – выпуска. Обозначенные на Рис. 2 .16 объемы называются: Vs – объем, описываемый поршнем за один ход – рабочий объем цилиндра; Vc – объем пространства сжатия (камеры сжатия); Va = Vs + Vc – полный объем цилиндра.

Отношение полного объема цилиндра к объему пространства сжатия называется степенью сжатия:

Е = Va/Vc