- •Основы проектирования

- •Содержание

- •1. Протяжки и прошивки

- •1.1. Назначение, классификация, определение и область применения

- •1.2. Классификация протяжек

- •1.3. Протяжки для обработки отверстий.

- •1.4. Определение исполнительного диаметра калибрующих зубьев (приведённая схема годна для любого мерного инструмента)

- •1.5. Схемы резания и форма режущих кромок протяжек.

- •1.6. Наружние протяжки.

- •1.7. Особенности конструкций протяжек для обработки наружных поверхностей

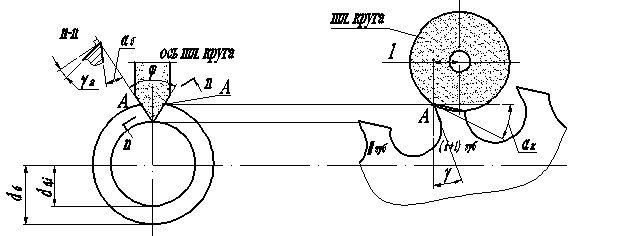

- •2. Шеверы

- •2.1. Общие сведения о шеверах и кинематика работы дисковых шеверов

- •2.2. Конструкции и основные параметры среднемодульных шеверов

- •2.3. Особенности конструкции мелкомодульных шеверов

- •3.2. Форма и размеры неэвольвентных профилей деталей

- •4.2.2. Профилирование методом огибающей

- •4.3. Графоаналитический метод профилирования (комбинированный)

- •4.4. Аналитическое профилирование

- •5.1. Уравнение линии зацепления червячной

- •5.2. Определение координат экстремальной точки

- •5.3. Определение радиуса начальной окружности

- •5.4. Аналитическое профилирование зуба

- •5.5. Особенности профиля зубьев чшф для шлицевых

- •5.6. Определение радиуса начала переходной кривой на шлицевом валу при центрировании по наружному диаметру вала, обрабатываемого методом обката

- •5.7. Определение высоты усика зуба чшф, обрабатыващей вал с центрированием по внутреннему диаметру

- •6. Учебно-методические материалы по дисциплине

- •6.1 Основная литература

- •6.2 Дополнительная литература

- •432027, Г. Ульяновск, ул. Сев. Венец, д. 32.

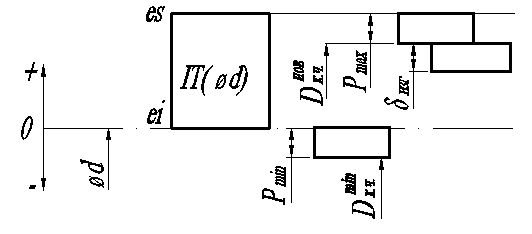

1.4. Определение исполнительного диаметра калибрующих зубьев (приведённая схема годна для любого мерного инструмента)

Весь инструмент делится на 2 группы:

мерный

немерный

Мерный инструмент – инструмент, размеры которого определяются размерами обрабатываемой поверхности (сверло, зенкер, развертка и т.д.)

Немерный инструмент – инструмент, размеры которого могут быть выполнены в достаточно широких пределах (торцовая фреза).

Пусть необходимо обработать отверстие диаметром dном и с допуском dа. Необходимо определить размеры калибрующей части протяжки так, чтобы полученное отверстие находилось в поле допуска на детали.

Практически никогда диаметр полученного отверстия не равен диаметру инструмента из-за явлений разбивки или усадки отверстия.

Наиболее часто встречается разбивка, которая получается вследствие биения РИ увода её отверстия от оси отверстия за счёт Fрез, налипов на РК и т.п.

Усадка имеет место при обработке отверстий тонкостенных деталей, после выхода инструмента из отверстия его диаметр уменьшается за счёт упругих сил деформации детали (рассверливать отверстие в тонкостенной трубе).

И разбивка и усадка носят случайный характер, имеют максимальные и минимальные значения, обычно получают их значения экспериментально или по приблизительным рекомендациям в литературе.

Разберём случай разбивки отверстия:

Рис. 25

![]() .

.

Сверление:

Рср = 0,75![]() ;

;

зенкерование: Рср = 0,5 ;

развёртывание, протягивание: Рср = 0,25 .

dизг

= 1/3

или

![]() .

.

Случай усадки отверстия САМОСТОЯТЕЛЬНО.

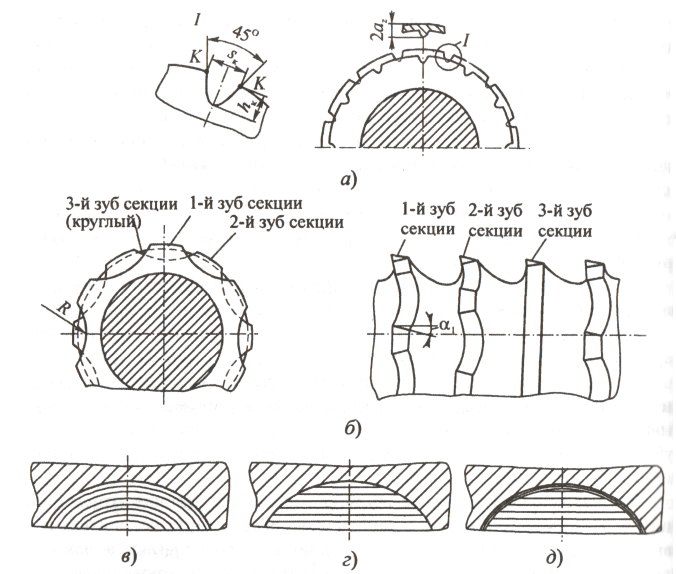

1.5. Схемы резания и форма режущих кромок протяжек.

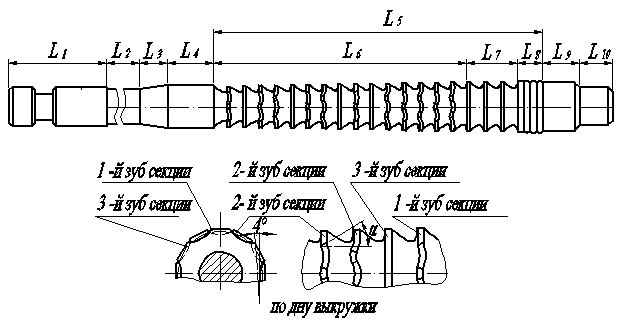

Выбираются с целью получения оптимальной конструкции протяжки: практика показывает, что чем короче протяжка, тем она оптимальнее (t машинное уменьшается, инструментальный материал уменьшается, затраты в целом на изготовление уменьшаются), при этом желательно чтобы Pz было равно номинальной силе тяги станка.

Для круглой протяжки необходимо ещё обеспечить условие прочности: протяжка может порваться в трёх местах – по хвостовику, шейке и по впадине первого зуба.

В первых двух случаях протяжка пригодна к ремонту, а в третьем нет.

Различают следующие схемы резания:

а) по способу деления припуска по толщине и ширине - одинарная и групповая;

б) по способу формирования обработанной поверхности детали - профильная, генераторная и комбинированная.

Одинарная схема резания характерна тем, что каждый зуб протяжки срезает припуск определенной толщины по всему периметру обрабатываемого отверстия за счет того, что диаметр каждого последующего зуба больше диаметра предыдущего на величину 2аz, где аz - подъем или подача на зуб (аz = Sz). Так как кольцевая стружка недопустима, то для деления стружки по ширине на режущих кромках необходимо делать стружкоделительные канавки V-образной формы (рис. 26, а), которые располагают в шахматном порядке при переходе от одного зуба к другому. Стружкоделительные канавки применяются только при одинарной схеме резания, выполняются на черновых и чистовых зубьях, кроме калибрующих. Стружкоделительные канавки имеют глубину hк= 0,4... 1,0 мм и ширину sк= 0,6... 1,2 мм в зависимости от диаметра протяжки.

Недостатки:

из-за наличия стружкоделительных канавок на срезаемых стружках образуются рёбра жёсткости, затрудняющие завивание стружки.

Снимаемые каждым зубом стружки получаются в виде отдельных частей с ребром жесткости толщиной 2аz за счет того, что на участке канавки предыдущего зуба стружка не снимается. Ребро жесткости ухудшает свертываемость стружки в канавках между зубьями, из-за чего приходится значительно снижать величину подачи на зуб. Это приводит к нежелательному увеличению длины протяжки. Так, для цилиндрических протяжек ориентировочные значения толщин аz среза при обработке:

сталей – аz = 0,02... 0,04 мм;

чугуна – аz = 0,03... 1,0 мм;

алюминия – аz = 0,02... 0,05 мм;

бронзы и латуни – аz= 0,05...0,12 мм.

При большей толщине среза жесткость стружки мешает ее завиванию во впадине между зубьями. Стружка упирается в дно впадины, в результате чего возможны ее заклинивание и даже поломка протяжки.

Понижается стойкость протяжек, из-за интенсивного изнашивания уголков стружкоделительной канавки;

На боковых сторонах стружкоделительных канавок необходимо создавать задние углы aб, которые не велики и уменьшаются при переточках зубьев протяжки.

Рис. 26. Схемы резания, применяемые при протягивании:

а - одинарная; б - групповая; в - профильная; г - генераторная; д - комбинированная

Боковые стороны стружкоделительных канавок получают методом врезания шлифовального круга, имеющего профиль стружкоделительных канавок. Для образования задних углов на боковых режущих кромках ось вращения шлифовального круга смещена в сторону заднего конца протяжки по отношению к вершинной плоскости на величину θ (рис. 27).

Для образования задних углов aб на боковых сторонах стружкоделительных канавок угол φ делают не менее 45-60°. Однако в процессе работы протяжки на участках режущей кромки стружкоделительной канавки, прилегающих к её уголкам из-за износа происходит изменение формы канавки с соответствующим изменением угла φ вплоть до нуля, при котором угол aб становится равным также нулю.

Рис.

27

Рис.

27

Рис. 28

tg a бок = tg aк * sin (j / 2);

a бок ³ 2…3°; aк = f;

Для большого a бок j ³ 45° до 90°.

При переточках aк и a бок уменьшается.

При этом ослабляются режущие кромки зубьев в т. А пересечения канавок с задней поверхностью. Это приводит к более интенсивному износу зубьев на этих участках и, соответственно, к снижению стойкости протяжки.

Поэтому целесообразнее применение протяжек с групповой схемой резания.

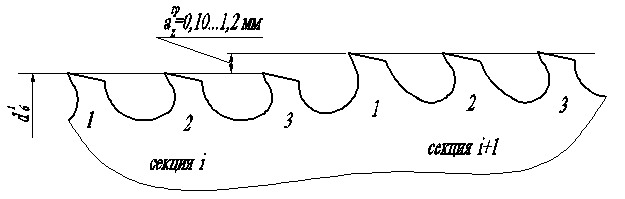

Схема группового резания (рис. 26, б) отличается от вышеописанной тем что все режущие зубья делятся на группы или секции, состоящие из 2…5 зубьев, в пределах которых зубья имеют одинаковый диаметр припуск по толщине делится между группами зубьев, а по ширине - между зубьями группы благодаря широким выкружкам, выполненным в шахматном порядке.

Рис. 29

Каждый зуб снимает отдельные части припуска участками режущей кромки, где нет выкружек. При этом благодаря большой ширине выкружек снимаемая стружка не имеет ребер жесткости, хорошо скручивается в канавках между зубьями, даже при увеличении толщины среза до аz = 0,3...0,4 мм при обработке стали и до аz = 1,0... 1,2 мм - при обработке чугуна. За счет этого при групповой схеме резания возможно существенное сокращение длины режущей части протяжки.

Рис. 30

Толщина слоя Sz, срезаемая каждым зубом группы, может быть увеличена по сравнению с Szпроф, при профильной схеме резания, в число раз, пропорциональное увеличению числа зубьев в группе. Благодаря различию степени влияния глубины и ширины среза (см. тему схемы резания) на силу резания, у протяжек с групповой схемой резания можно уменьшить число зубьев и длину рабочей части.

Рис. 31

Широкие выкружки на зубьях обеспечивают увеличение угла стыка выкружек и режущих кромок до 130...150°, что в сочетании с задними углами α1 = 4...6° на вспомогательных режущих кромках, полученными при вышлифовывании выкружек, обеспечивает повышение стойкости протяжек в 2-3 раза по сравнению с одинарной схемой резания.

При проектировании протяжек с групповой схемой резания последний зуб в группе, не имеющий выкружек и выполняющий роль зачистного, делают с занижением на 0,02...0,04 мм по диаметру относительно других зубьев. Это необходимо, чтобы избежать образования кольцевых стружек, возможных при упругом восстановлении обработанной поверхности после прохода прорезных зубьев.

Недостатком групповой схемы резания является повышенная трудоемкость изготовления протяжки по сравнению с одинарной схемой.

Форма режущих кромок зубьев протяжки определяется принятой схемой формирования обработанной поверхности.

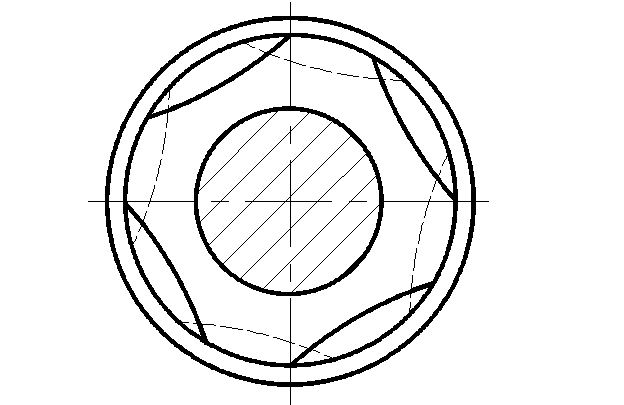

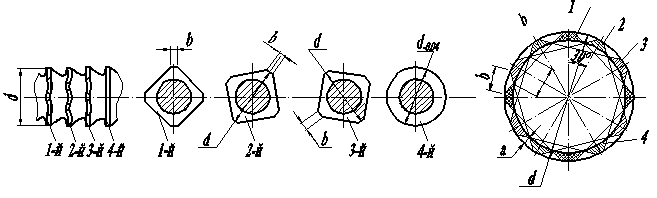

Существует несколько конструктивных решений групповой схемы резания:

протяжка с выкружками (рис. 31).

гранная протяжка (рис. 32).

Рис. 32

При профильной схеме (рис. 26, в) контур всех режущих кромок подобен профилю протягиваемого отверстия. При этом в окончательном формировании обработанной поверхности принимают участие только последние зубья, а остальные служат для удаления припуска. При сложной форме отверстий использование такой схемы нецелесообразно, так как усложняет изготовление протяжки. Профильная схема в основном применяется при формировании простых по форме поверхностей, например, круглых или плоских.

При использовании генераторной схемы (рис. 26, г) форма режущих кромок не совпадает с формой обработанной поверхности, которая формируется последовательно всеми зубьями. В этом случае упрощается изготовление протяжки путем шлифования напроход всех зубьев абразивным кругом одного профиля. Однако при этом на обработанной поверхности возможно появление рисок (ступенек) вследствие погрешностей заточки зубьев, что ухудшает качество обработанной поверхности.

При высоких требованиях к шероховатости обработанной поверхности рекомендуется использовать комбинированную схему (26, д), при которой два-три последних режущих и калибрующие зубья работают по профильной, а остальные – по генераторной схеме.

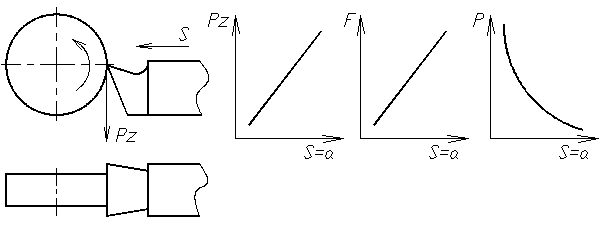

Групповая и генераторная схемы резания по сравнению с одинарной обеспечивают меньшую удельную силу резания Р - рис. 33 (вследствие этого в целом уменьшается сила резания и нагрузка на режущий зуб) , повышение стойкости РИ и уменьшение длины режущей части РИ из-за большей глубины резания при снижении качества обработанной поверхности детали (меньшую точность формы обрабатываемой поверхности детали, а также наличие рисок на ней).

Рис. 33

где Рz – тангенциальная составляющая силы резания в Н;

F

– площадь поперечного сечения снимаемого

слоя в мм![]() ;

;

Р = Pz / F – удельная сила резания в Н/мм .

Расчёт протяжек см. практику.