- •Основы проектирования

- •Содержание

- •1. Протяжки и прошивки

- •1.1. Назначение, классификация, определение и область применения

- •1.2. Классификация протяжек

- •1.3. Протяжки для обработки отверстий.

- •1.4. Определение исполнительного диаметра калибрующих зубьев (приведённая схема годна для любого мерного инструмента)

- •1.5. Схемы резания и форма режущих кромок протяжек.

- •1.6. Наружние протяжки.

- •1.7. Особенности конструкций протяжек для обработки наружных поверхностей

- •2. Шеверы

- •2.1. Общие сведения о шеверах и кинематика работы дисковых шеверов

- •2.2. Конструкции и основные параметры среднемодульных шеверов

- •2.3. Особенности конструкции мелкомодульных шеверов

- •3.2. Форма и размеры неэвольвентных профилей деталей

- •4.2.2. Профилирование методом огибающей

- •4.3. Графоаналитический метод профилирования (комбинированный)

- •4.4. Аналитическое профилирование

- •5.1. Уравнение линии зацепления червячной

- •5.2. Определение координат экстремальной точки

- •5.3. Определение радиуса начальной окружности

- •5.4. Аналитическое профилирование зуба

- •5.5. Особенности профиля зубьев чшф для шлицевых

- •5.6. Определение радиуса начала переходной кривой на шлицевом валу при центрировании по наружному диаметру вала, обрабатываемого методом обката

- •5.7. Определение высоты усика зуба чшф, обрабатыващей вал с центрированием по внутреннему диаметру

- •6. Учебно-методические материалы по дисциплине

- •6.1 Основная литература

- •6.2 Дополнительная литература

- •432027, Г. Ульяновск, ул. Сев. Венец, д. 32.

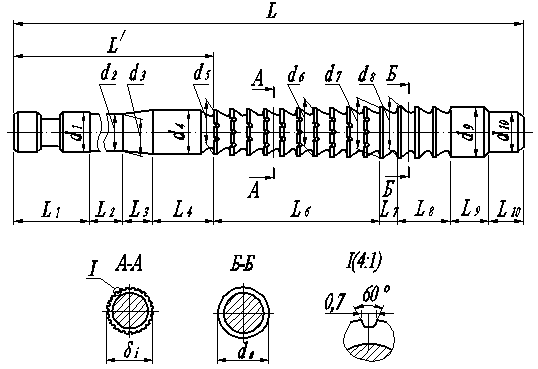

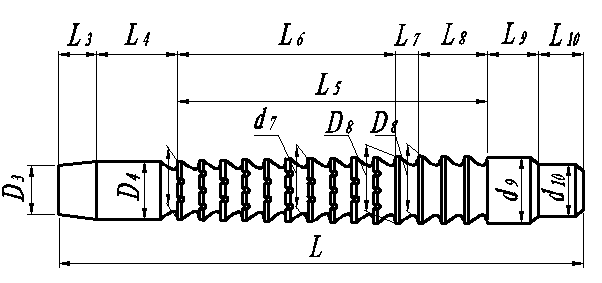

1.3. Протяжки для обработки отверстий.

Рис. 11

1) функциональные части круглой внутренней протяжки (рис. 11)

l1 – хвостовик – нужен для закрепления протяжки в патроне протяжного станка, бывает нескольких исполнений (рис. 12-16).

d1 = dзаготовки – (0,9…1) мм, где dзаготовки – диаметр отверстия в заготовке под протягивание.

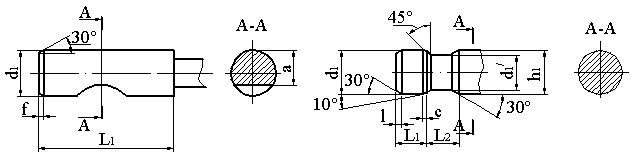

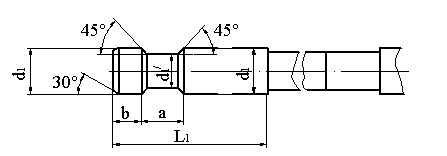

Рис. 12 Рис. 13

Рис. 14

Рис. 15 Рис. 16

Размеры хвостовиков нормализованы и должны соответствовать нормализованным размерам патронов в протяжных станках.

l2 – шейка соединяет хвостовик с остальными частями протяжки.

d2 = d1 – (0,5…1) мм, длина шейки рассчитывается так, что перед началом протягивания один зуб располагается от торца заготовки на расстояние 2…5 мм (рис. 1, 2, 4).

Если длина шейки окажется меньше рассчитанной, протяжка упрется в торец детали, и не зажмется в патроне станка, если же длина шейки вала окажется больше - производительность уменьшится, из-за увеличения холостого хода.

Обычно на шейке маркируют протяжку (материал протяжки, длину протягиваемого отверстия, заводской номер протяжки).

l3 – направляющий конус служит для предварительного центрирования отверстия заготовки: l3 = 10…25 мм.

l4 - передняя направляющая часть служит для окончательного центрирования обрабатываемого отверстия заготовки относительно оси протяжки:

d4 = dзаготовки (min) (f7, e8); l4 = (0,6…1) lзаготовки.

l5 – рабочая часть – служит для срезания припуска образования требуемой точности обработки поверхности, включает:

l6 – черновые зубья;

У черновых зубьев первый зуб выполняют усиленным или, как ещё называют, буферным. От других черновых зубьев он отличается лишь шириной зуба, а стружечные канавки идентичны. Буферный зуб необходим как для случая, если заготовка будет с отклонением отверстия, так и для того, чтобы исключить её поломку.

Рис. 17

l7 – чистовые зубья;

l8 – калибрующие зубья (последние калибрующие зубья делают на 0,02-0,04 мм меньше диаметра предшествующих зубьев группы, для удаления всего слоя металла по окружности).

l9 – зад. направляющая часть – служит для центрирования протяжки в детали в момент выхода из неё последних калибрующих зубьев: d9 = dmin калибр. зуб (f7, e8), l9 = l4.

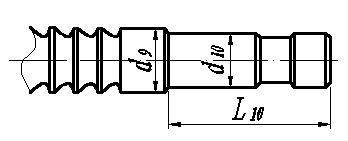

l10 – опорная цапфа, имеется только у длинных нежестких протяжек на горизонтально-протяжных станках, служит для поддерживания заднего конца протяжки от провисания, приводящего к искажению формы и размеров обрабатываемой поверхности.

Цапфа лежит на подвижном скользящем люнете, передвигается вместе с протяжкой на люнете, скользит по направлению станка.

У протяжек, работающих на станках с автоматическим возвратом в исходное (верхнее) положение (обычно это станки вертикального типа), вместо опорной цапфы имеется задний хвостовик (рис. 93), под быстросменный патрон; задний хвостовик аналогичен переднему, а размеры его могут быть либо равны переднему, либо на одну – две позиции нормализованного ряда меньше размеров переднего хвостовика.

У прошивки нет хвостовика l1 и шейки l2 (рис. 17).

Рис. 18

Рис. 19

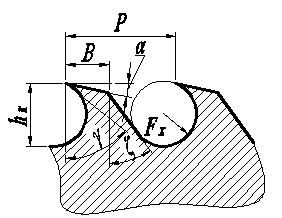

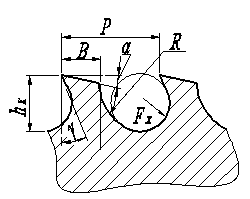

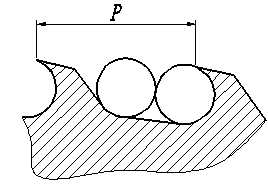

2) рабочая часть круглой внутренней протяжки (участок l5 рис. 11)

На рабочей части имеются черновые l6, чистовые l7, (режущая часть), и калибрующие l8 ( калибрующая часть) зубья, форма и размеры которых в осевом сечении устанавливают исходя из условий возможности резания и образования стружки, размещения стружки и прочности зуба и в зависимости от шага зубьев Р, высоты стружечной канавки hK, ширины задней поверхности B, переднего γ и заднего α углов (рис. 19-23).

Формы зубьев:

с прямолинейной спинкой под углом

= 35…450.

Применяются для материалов, дающих

элементную стружку.

= 35…450.

Применяются для материалов, дающих

элементную стружку.

Рис. 20

с круговой вогнутой спинкой радиуса Rk = 1,6 hK для приближения формы зуба к балке равного сопротивления изгибу и увеличения пространства для размещения стружки. Применяются для материалов, дающих сливную стружку.

Рис. 21

с удлиненной формой для увеличения пространства для размещения стружки или увеличения диаметра опасного сечения до дна стружечной канавки; при протягивании отверстий, прерывистых по длине на каждом участке образуется отдельный завиток стружки и общий объём стружки увеличивается.

Рис. 22

с неравномерным шагом для уменьшения вероятности появления вибраций при работе протяжки Р1 – Р =

0,5 мм.

0,5 мм.

Рис. 23

с цилиндрической ленточкой шириной fi, для точного обеспечения диаметров калибрующих зубьев . Ширина fi увеличивается по длине протяжки от зуба к зубу на 0,2…0,6 мм( т.е. fi – fi-1 = 0,2 мм) – для сохранения ленточки на калибрующих зубьях при их периодической переточке по передней поверхности зуба.

Рис. 24

Основание канавки делают в форме дуги радиуса rК.

Передний угол γ назначается: γ = 10…200 для стали; γ = 5…80 для чугуна; γ = 20…250 для цветных металлов.

Задний угол α у внутренних протяжек делают не большим, равным 2…30 для режущих, и 10 для калибрующих зубьев, что обеспечивает минимальное изменение диаметров зубьев при их переточке по передней поверхности.

У наружных протяжек α = 100, т.к. изменение высоты зуба при переточках может быть компенсировано соответствующей регулировкой положения протяжки.

Основными параметрами рабочей части круглой протяжки являются:

1. форма зуба (форма стружечной канавки);

2. высота стружечной канавки;

3. значение заднего и переднего углов;

4. шаг между зубьями;

5. подача на зуб;

6. угол наклона зубьев протяжки λ относительно вектора главного движения.

Форма зубьев нормализована и зависит от обрабатываемого материала.

Высота стружечной канавки нормализована и определяется расчётом по условию размещения стружки в стружечной канавке.

Передний угол выбирают в зависимости от обрабатываемого материала и материала протяжки. На практике для быстрореза g = 10…15°. Отклонение ± 1°. Задний угол делается минимальным, порядка 2…3°±30¢ для минимального изменения диаметра зубьев при переточках.

Чем меньше шаг, тем больше количество зубьев, одновременно участвующих в резании (повышается производительность). Однако при этом для размещения стружки необходимо увеличивать размеры стружечной канавки, что приведет к снижению прочности протяжки. Количество зубьев участвующих в резании определяется по формуле:

z = Lз/P,

где Lз -длина отверстия в обрабатываемой заготовке;

P- шаг между зубьями.

Условием равномерного протягивания является:

z ≥ 3;

z - целое число.

Критерием равномерного протягивания является постоянство силы резания.

Если число z не равно целому числу, например, 4.6, то это означает, что 40% времени работы протяжки в контакте с заготовкой находится 4 зуба и 60% - 5 зубьев.

Однако при увеличении z неравномерность протягивания уменьшается, например, при z = 7.6 процесс протягивания более равномерный, чем при z = 4.6.

Зависит от выбранной схемы резания и обрабатываемого материала (для профильной схемы резания при обработке стали Sz от 0,02…0,12 мм/зуб, для чугуна до 0,15 мм/зуб, при групповой схеме резания: для стали 0,02…0,30 мм/зуб, для чугунов до 0,40 мм/зуб.

При λ > 0 происходит более равномерное протягивание, если суммарная длина режущих кромок будет постоянной.

Зубья РИ имеют острую кромку.

Зубья калибрующей части имеют фаску по задней поверхности с af = 0,

f = 0,5…1 мм.

Фаска имеет различную длину в связи с тем, что высота зубьев различна, это нельзя исключить для обеспечения одинаковых диаметров всех калибрующих зубьев: у калибрующих зубьев шаг может быть уменьшен, т.к. снимается минимальное количество стружки и это уменьшает длину протяжки.

(!) При каждой переточке первый калибрующий зуб переходит в последний режущий, т.е. количество переточек круглой протяжки определяется числом калибрующих зубьев.