- •Часть II: Технология производства строительных работ

- •Часть III: Технология и организация работ по сооружениям природоохранного обустройства территории

- •1 Производство земляных работ 11

- •2 Производство бетонных и железобетонных работ 104

- •3 Монтажные и специальные работы 175

- •Предисловие

- •Основные понятия

- •1 Производство земляных работ

- •2Общие сведения о земляных работах и земляных сооружениях

- •Сооружений

- •3Основные вопросы, решаемые при проектировании земляных работ

- •3.1Порядок решения вопросов

- •3.2Способы производства земляных работ

- •3.3Определение объемов земляных работ и составление баланса грунтовых масс

- •4Механический способ производства земляных работ

- •4.1Основные понятия, связанные с разработкой грунта одноковшевыми экскаваторами

- •4.2Разработка грунта рабочим оборудованием драглайн

- •4.3Разработка грунта рабочим оборудованием прямая лопата

- •4.4Разработка грунта рабочим оборудованием обратная лопата

- •4.5Разработка грунта рабочим оборудованием грейфер

- •4.6Разработка грунта многоковшовыми экскаваторами

- •4.7Разработка грунта бульдозерами

- •4.8Разработка грунта скреперами

- •4.9Разработка грунта грейдерами

- •4.10Транспортировка и укладка грунта в насыпи

- •5Гидравлический (гидромеханический) способ производства земляных работ

- •6Взрывной способ производства земляных работ

- •7Производство земляных работ в зимних условиях

- •Методов разработки мерзлых грунтов (по данным ю.К. Тарновского).

- •8Комплексная механизация земляных работ

- •9 Особенности контроля качества, охраны природы и техники безопасности при земляных работах

- •2 Производство бетонных и железобетонных работ

- •10Общие сведения о бетонных работах, основные технологические процессы

- •2Исходные материалы

- •3Приготовление бетонных смесей

- •4Транспортировка и укладка бетонной смеси

- •5Опалубочные работы

- •6 Арматурные работы

- •7 Изготовление сборных железобетонных (бетонных) изделий

- •8Производство бетонных и железобетонных работ в зимнее время

- •9Контроль качества работ, устранение дефектов, техника безопасности и защита окружающей среды

- •3 Монтажные и специальные работы

- •10Монтажные работы

- •10.1 Общие сведения о монтажных работах, их виды, методы

- •10.2 Выбор параметров монтажных машин и монтажно-технологического оборудования

- •10.3Особенности монтажа металлических конструкций и гидромеханического оборудования гидротехнических сооружений

- •10.4 Особенности монтажа бетонных и железобетонных конструкций

- •10.5Техника безопасности и защита окружающей среды при монтажных работах

- •11Специальные работы при строительстве сооружений в сложных грунтовых условиях

- •11.1Свайные работы

- •11.2 Закрепление грунтов

- •11.3 Метод «стена в грунте»

- •11.4 Опускные колодцы

- •12Контроль качества, техника безопасности и защита окружающей среды при специальных работах

- •Строительство сооружений для защиты территорий от затопления и подтопления

- •13Защита территорий от затопления поверхностными водами

- •(СНиП 3.07.03-85*)

- •14Защита территорий от подтопления

- •2 Противооползневые работы

- •3 Строительство селезащитных сооружений

- •4 Работы по реконструкции существующего рельефа

- •5 Работы по обустройству объектов гидрографической сети

- •6 Работы по благоустройству берегов рек и водоемов в городах и зонах отдыха

- •Список рекомендуемой литературы:

11Специальные работы при строительстве сооружений в сложных грунтовых условиях

11.1Свайные работы

Свая представляет стержень, находящийся в грунте в вертикальном (реже наклонном) положении, и являющийся либо частью фундамента, передающего нагрузки от сооружения на более глубокие слои грунта, либо частью подпорного сооружения, препятствующего оползневым процессам. Чаще всего сваи используются для устройства фундаментов под сооружения, возводимые как на суше, так и на акватории. На суше такие фундаменты наиболее эффективны в неблагоприятных инженерно-геологических условиях – при наличии вблизи поверхности пластов слабых водонасыщенных или просадочных грунтов, при большой глубине промерзания грунтов и т.д. Несколько реже сваи применяются для закрепления склонов и откосов котлованов, а в особых случаях – для повышения несущей способности массивов грунтов с низкими механическими характеристиками.

Свая – древнейшая конструкция, применявшаяся еще первобытным человеком при возведении примитивных построек на водоемах («эпоха свайных поселений» в позднем неолите). За длительный период своего развития технология свайных работ претерпела очень большие изменения, особенно во второй половине ХХ века. В б. СССР развитию свайного фундаментостроения уделялось особое внимание, ибо оно рассматривалось как одно из важнейших средств индустриализации строительства. Объем применения свай в СССР был больше, чем в любой другой стране мира (более 10 млн. м3 железобетона в год), что позволило накопить ценный опыт применения свай в самых разнообразных условиях.

С технологической точки зрения погружение «обычных» свай имеет много общего с погружением элементов шпунтовых ограждений (шпунтовые сваи). Такие ограждения используются либо в качестве водонепроницаемых преград, либо в качестве средств, удерживающих массы грунта от обрушения при откопке глубоких котлованов или траншей. Чаще всего они применяются при возведении гидротехнических сооружений – плотин, набережных, перемычек и т.д.

По способу изготовления сваи могут быть разделены на две группы:

сваи, изготавливаемые на заводах или полигонах, доставляемые на стройплощадку и в готовом виде погружаемые в грунт;

сваи, изготовляемые непосредственно в грунте, на строительной площадке.

Сваи, погружаемые в грунт в готовом виде, изготавливаются из железобетона, древесины или стали. В нашей стране почти все сваи изготавливаются из железобетона (97%). Деревянные сваи применяются для небольших объектов в районах, где древесина является местным материалом, стальные – используются в некоторых гидротехнических сооружениях, при размещении специального оборудования и проч. Сказанное не относится к шпунтовым ограждениям, элементы которых в основном изготовляются из стали. Шпунтовые ограждения из железобетона или из дерева применяются значительно реже.

Погружение готовых свай в грунт может производиться различными способами:

забивкой,

вибрационным методом (вибропогружение),

вдавливанием,

завинчиванием.

Возможно сочетание вибрации с ударами (виброударный метод), вибрации со вдавливанием (вибровдавливание).

Забивка – наиболее известный метод, при котором свая погружается в грунт под действием ударов, наносимых по ней тем или иным способом. Свая движется прерывисто, погружаясь от каждого удара на величину, называемую «отказом». По мере погружения отказы, как правило, уменьшаются, что свидетельствует о постепенном возрастании сопротивления забиваемой сваи. Величина отказа при заданной глубине погружения сваи является средством текущего контроля ее несущей способности.

Подавляющее большинство свай в нашей стране погружается забивкой. Для забивки используются специальные машины – сваебойные агрегаты (копры). Наиболее распространенные отечественные сваебойные агрегаты показаны на рисунке 82. Кроме представленных на этом рисунке машин, могут использоваться также агрегаты мостового типа на рельсовом ходу (монтируемые подобно башенным кранам), агрегаты на базе различных стреловых кранов и проч. Последние годы довольно активно используется импортная техника. Однако, в целом доля таких машин невелика, и по-прежнему превалируют копры, показанные на рисунке 82.

При забивке кустов свай сваебойные агрегаты на базе экскаваторов удобней агрегатов на базе тракторов, так как позволяют забивать несколько свай с одной стоянки, однако они значительно дороже агрегатов на базе тракторов. В нашей стране наиболее широко используются агрегаты на базе тракторов и автомобилей, особенно конструкции БашНИИстроя (С-878, СП-49, КО-8).

Возможно

погружение свай и без сваебойного

агрегата (бескопровое погружение),

когда специальный (подвесной) молот

устанавливается краном на голову сваи,

жестко закрепляется на ней и работает

без направляющей стрелы (наносит удары

или создает вибрацию). Естественно, что

вначале такого погружения свая должна

занимать устойчивое вертикальное

положение, для чего она либо вставляется

в предварительно пробуренную (лидирующую)

скважину, либо поддерживается специальными

устройствами. Глубина лидирующей

скважины в этом случае должна составлять

примерно 1/4 глубины погружения сваи.

Такая технология наиболее эффективна

для погружения легких, в основном

деревянных свай или элементов шпунтовых

ограждений. Она бывает удобной при

погружении свай с поверхности акватории,

в стесненных условия х.

Тем не менее, бескопровое погружение

свай в отечественной практике применяется

относительно редко.

х.

Тем не менее, бескопровое погружение

свай в отечественной практике применяется

относительно редко.

В качестве рабочего оборудования сваебойных агрегатов используются свайные молоты различной конструкции. Принцип их работы основан на подъеме и сбрасывании на сваю тяжелого груза. Высота падения и масса «ударной части молота» зависит от конструкции молота (для отечественных молотов эта масса чаще всего находится в пределах 1,25…5т, высота падения – 1,8…3м). Существуют различные виды молотов, отличающиеся друг от друга способом подъема ударной части на высоту сбрасывания. Если такой подъем осуществляется механическим способом (лебедкой), молот называется свободно падающим или механическим, если для этого используется энергия пара или сжатого воздуха – паровоздушным, если используется гидравлический метод подъема – гидромолотом, если же ударная часть подбрасывается энергией взрыва горючей смеси – дизель-молотом. Паровоздушные молоты и гидромолоты могут быть двойного действия, когда ударная часть движется вниз под действием не только собственного веса, но и давления пара, сжатого воздуха или жидкости. Частота ударов молотов двойного действия в 2…2,5 раза больше, чем молотов простого (одиночного) действия. В нашей стране явно превалируют дизель-молоты, доля всех прочих молотов не превышает 2…3%, а область рационального применения ограничена особыми условиями. Например, молоты двойного действия – паровоздушные и гидромолоты, будучи герметичными, пригодны для забивки свай под водой, что невозможно при других видах молотов.

В настоящее время применяются два типа дизель-молотов (рисунок 83):

штанговые,

трубчатые.

В штанговом молоте (рисунок 83а)

ударная часть – это массивный подвижный

цилиндр 2, открытый снизу и перемещающийся

по двум направляющим штангам 4. При

падении цилиндра 2 на неподвижный поршень

7 в камере сгорания 3 воспламеняется

смесь воздуха и подаваемого в камеру

топлива. Образующиеся в результате

сгорания газы подбрасывают цилиндр

вверх. После этого снова происходит

падение цилиндра, т.е. снова наносится

удар, и цикл повторяется.

штанговом молоте (рисунок 83а)

ударная часть – это массивный подвижный

цилиндр 2, открытый снизу и перемещающийся

по двум направляющим штангам 4. При

падении цилиндра 2 на неподвижный поршень

7 в камере сгорания 3 воспламеняется

смесь воздуха и подаваемого в камеру

топлива. Образующиеся в результате

сгорания газы подбрасывают цилиндр

вверх. После этого снова происходит

падение цилиндра, т.е. снова наносится

удар, и цикл повторяется.

В трубчатом молоте (83б) ударная часть – подвижный поршень 2, движется в неподвижном цилиндре 5. Снизу поршень снабжен сферической головкой, которая при падении попадает в сферическую впадину неподвижной части 7. Распыление топлива и воспламенение смеси происходит при ударе головки поршня по поверхности сферической впадины, куда подается топливо. Далее поршень 2 подбрасывается, и процесс идет так же, как и в штанговом молоте.

Неотъемлемой частью любого дизель-молота является наголовник 6, необходимый для закрепления сваи в направляющих сваебойного агрегата. Размеры внутренней полости наголовника должны соответствовать размерам головы сваи. Подбирая соответствующий наголовник, можно приспосабливать один и тот же молот для забивки свай или элементов шпунта самой разнообразной формы. В наголовник вставляется амортизационная прокладка, через которую удары передаются на сваю. Она делается из твердых пород древесины, имеет толщину 8…12см. Ее назначение – предохранение голов свай от разрушения при забивке. За состоянием прокладок должен вестись тщательный контроль, должна проводиться своевременная замена износившихся прокладок, в противном случае сваи будут разрушаться, не достигая проектной глубины погружения.

Трубчатый молот по сравнению со штанговым при одинаковой массе ударной части обладает значительно большей энергией удара, т.е. способен забивать более длинные, более тяжелые сваи. Однако, повышенная динамичность удара трубчатого молота существенно усложняет проблему сохранности свай при забивке. Практика показывает, что железобетонные сваи разрушаются при забивке трубчатыми молотами значительно чаще, чем штанговыми.

Вибрационный метод погружения (рисунок 84а, б) применяется значительно реже ударного. Сущность вибропогружения состоит в сообщении погружаемой свае вертикальных (при необходимости наклонных) колебаний определенной частоты и амплитуды, благодаря чему резко снижается трение между грунтом и поверхностью сваи, и свая погружается (вертикально или наклонно).

Колебания создаются специальным механизмом – вибропогружателем (рисунок 82б), который может использоваться как рабочее оборудование таких же копров, как и при дизель-молотах. Довольно часто вибропогружатели используются при бескопровой технологии погружения, особенно при возведении шпунтовых ограждений.

Вибропогружатель имеет электродвигатель, вибровозбудитель (вибратор с дебалансами) и наголовник. По весу и габаритам вибропогружатели несущественно отличаются от дизель-молотов. Преимуществом вибропогружателей является возможность их использования для извлечения (выдергивания) свай, что особенно важно при работах со шпунтовыми ограждениями.

Вибропогружение наиболее эффективно в несвязных водонасыщенных грунтах, в плотных глинах или суглинках его применение не рационально. Используется вибропогружение в основном в мостостроении и в гидротехническом строительстве, особенно при погружении шпунтовых свай. При возведении промышленных и гражданских объектов доля свай, погружаемых вибропогружателями мала (не превышает 1%).

Виброударный метод основан на совмещении вибрации с ударными воздействиями на сваю. Рабочим оборудованием при таком погружении служит вибромолот (рисунок 84в). Вибровозбулитель (электродвигатель 1 с дебалансами 2) сообщает свае 7 вертикальные колебания, которые передаются на нее через пружины 5. Параллельно каждое колебание порождает удар бойка 3 по наковальне 5, который также передается на сваю.

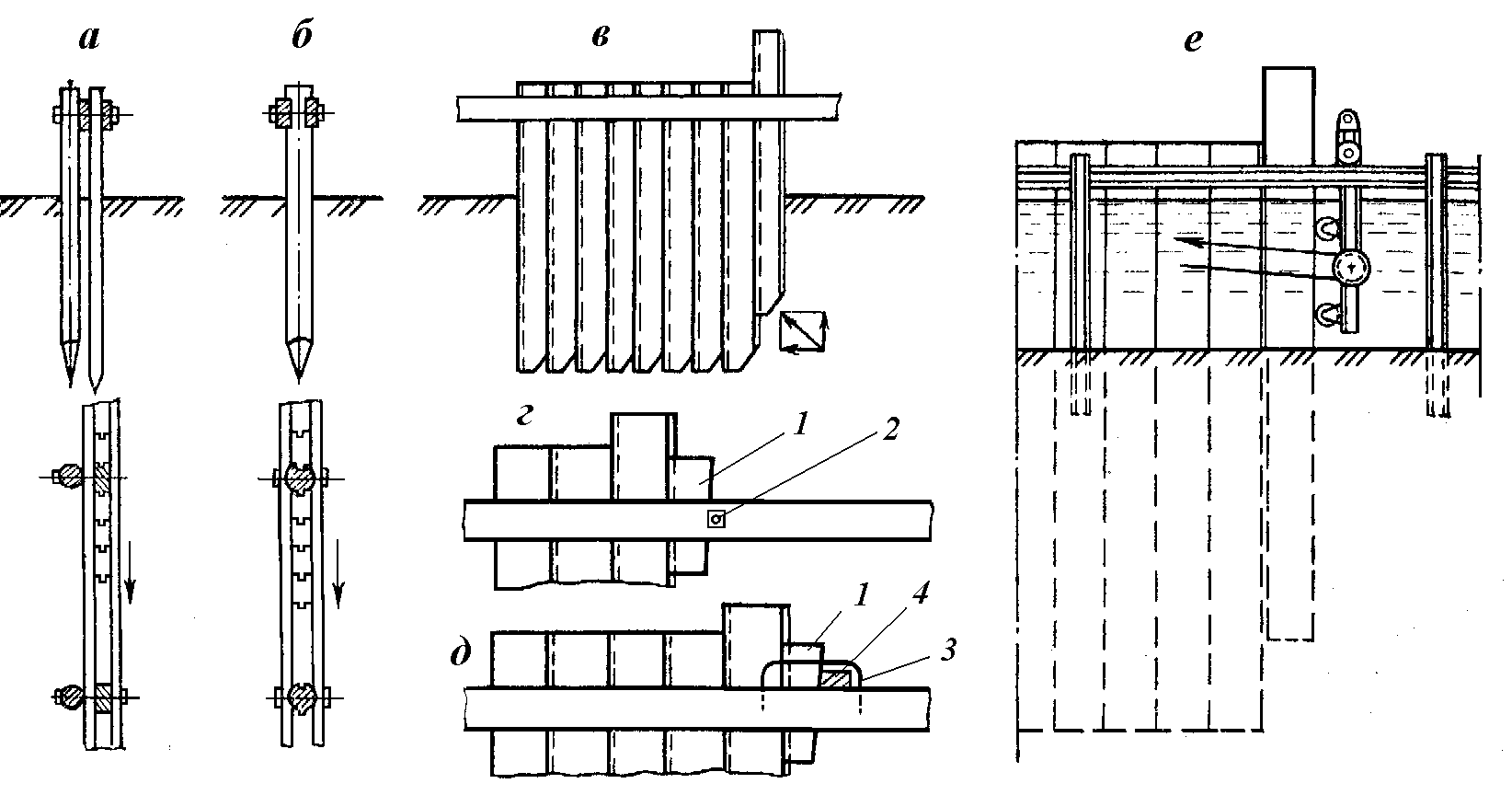

Рисунок 84 Погружение свай с применением вибрации:

а – схема вибропогружения с использованием копра: 1 – вибропогружатель, 2 – сваепогружающий копер (агрегат), 3 – свая;

б – схема вибропогружателя: 1 – электродвигатель, 2 – перегрузочные плиты, 3 – вибратор, 4 – дебалансы, 5 –пружины, 6 – наголовник, 7 – свая;

в – схема вибромолота: 1 – ударная часть с электродвигателем, 2 – дебалансы, 3 – боек, 4 – пружины, 5 – наковальня, 6 – наголовник, 7 – свая;

г – схема вибровдавливания: 1 – канат и блочки для подъема вибропогружателя, 2 – вибропогружатель, 3 – вдавливающий канат и его блочки, 4 – двухбарабанная лебедка, 5 – рама стрелы

Вибромолоты несколько эффективней вибропогружателей в твердых глинистых грунтах. В частности, вибромолоты могут самонастраиваться, т.е. увеличивать энергию удара с повышением сопротивления грунта погружению сваи.

Вибромолоты применяют также для выдергивания свай и шпунта, для чего используются специальные наголовники, у которых наковальню располагают над ударной частью, т.е. удары наносятся снизу вверх. Вибромолот устанавливают перевернутым по сравнению с его обычной установкой. Для выдергивания шпунтовых свай существуют специальные устройства – шпунтовыдергиватели, которые работают на таком же принципе, т.е. как «перевернутые» вибромолоты.

Вдавливание основано на приложении к свае статической нагрузки, превышающей ее несущую способность. Такая нагрузка обычно создается за счет собственного веса машин, используемых для погружения свай. Чаще всего это два трактора, оборудованных специальными устройствами – направляющей рамой, опорной плитой, наголовником, соединенным с вдавливающим полиспастом. В настоящее время такой метод используется крайне редко, но он эффективен в условиях, не допускающих каких-либо сотрясений. Это погружение свай вблизи существующих сооружений, чувствительных к сотрясениям. Это закрепление неустойчивых склонов или откосов. В отечественной практике такой способ погружения применялся только для коротких свай, длиной 3…6м.

Более эффективным является метод, совмещающий вдавливание с вибрацией – вибровдавливание (рисунок 84г). При таком методе свая погружается не только за счет воздействия вибропогружателя, но и за счет части веса трактора, передаваемого вдавливающим канатом через вибропогружатель.

Погружение свай методом завинчивания предполагает использование свай, снабженных специальными лопастями. Обычно это металлические сваи или сваи из других материалов, но с металлическими лопастями. Завинчивание производится с помощью специальных агрегатов. Такой метод применяется иногда при устройстве различных анкерных устройств, фундаментов, работающих на выдергивание, например в опорах линий электропередач (ЛЭП). Однако в целом метод завинчивания применяется крайне редко.

Сваи, погружаемые забивкой, вибрационным, виброударным методами, вдавливанием или вибровлавливанием, с точки зрения их работы в грунте во многом сходны, поэтому их всех часто условно называются забивными. На рисунке 83 приведены наиболее распространенные в нашей стране типы забивных железобетонных свай. Прочие типы забивных свай (их не менее 15…20) применяются очень мало, их доля не превышает 0,1% общего объема свай в РФ.

Представленные на рисунке 83 типы свай также неравноценны по широте применимости. Последние три-четыре десятилетия в нашей стране явно превалировал и превалирует один тип свай – призматические прямоугольного сечения (83а). Их доля превышает 95% общего объема забивных свай в России. Согласно стандартам РФ их сечения могут быть от 0,2×0,2м до 0,4×0,4м, длина (в зависимости от сечения) – от 3м до 20м. Фактически подавляющее большинство применяемых призматических свай в РФ имеет поперечное сечение 0,3×0,3м и длину 6…12м. При значительной глубине погружения сваи могут быть составными, т.е. стыковаться.

Приведенные на рисунке 83 типы свай имеют много разновидностей в зависимости от вида армирования, конструкции нижних концов, возможности стыковки и т.д. Нижний конец призматических свай может быть заостренным, но может и не иметь острия. Исследования и практика свайного фундаментостроения показали, что при погружении «тупой» сваи под ее нижним концом все равно образуется грунтовый клин, который движется вместе со сваей и работает так же, как и железобетонный клин. В ряде регионов РФ (например, Башкортостан) уже более 30 лет применяются только сваи без острия.

Полые круглые сваи (рисунок 85б) применяются преимущественно в крупных гидротехнических и транспортных сооружениях, где действуют очень большие нагрузки.

Рисунок 85 Наиболее распространенные типы железобетонных забивных свай в России:

а –призматическая свая, б – полая круглая (диаметр до 800мм), в – свая- оболочка (диаметр более 800мм), г –пирамидальная

Они могут погружаться с открытым и закрытым нижним концом. При диаметре более 800мм (рисунок 83в) их обычно называют сваями-оболочками и погружают с выемкой грунта из полости, которая затем полностью или частично заполняется бетоном. В остальном технология погружения таких свай практически та же, что и у призматических, необходимы лишь более мощные молоты и соответствующие наголовники. На объектах природообустройства, особенно в сельской местности, сваи-оболочки используются крайне редко.

Пирамидальные сваи (рисунок 85г) применяются реже полых круглых, в основном на участках, где имеется прочный верхний слой грунта. Технология их погружения практически такая же, как и у призматических, необходим лишь соответствующий наголовник.

Шпунтовые сваи (шпунтины), как уже отмечалось, изготавливаются чаще всего из металла, но могут быть деревянными или железобетонными. На рисунке 86 показаны наиболее распространенные виды шпунтовых свай.

Забивка свай самоходными агрегатами включает следующие операции:

разбивка свайного поля с фиксацией колышками мест забивки каждой сваи;

Рисунок 86 Виды шпунтовых свай:

Рисунок 86 Виды шпунтовых свай:

а –деревянные; б – металлические: 1 – плоские, 2 – зетовые, 3 – корытные; в – железобетонные

перемещение свай к месту их погружения, раскладка;

подъем, установка и выверка сваи, в том числе заведение головы сваи в наголовник молота, а нижнего конца на точку забивки;

забивка сваи,

измерение «отказов».

Погружение свай начинается с забивки 5…20 пробных свай, расположенных в разных точках строительной площадки, так чтобы сразу можно было установить, как будут погружаться сваи на данной площадке. В процессе забивки пробных свай подсчитываются числа ударов молота на каждый метр погружения. На основании такой забивки оценивается приемлемость намеченной в ППР технологии погружения свай на данном объекте, и при необходимости эта технология может быть откорректирована.

В конце погружения каждой сваи, когда фактическое значение отказа становится близким к расчетному, производят измерение этого отказа. Сваи с отказом больше расчетного должны подвергаться контрольной добивке после „отдыха", т.е. по истечению нескольких дней. Величина отдыха обычно колеблется от 3 до20 суток в зависимости от вида грунтов, что регламентируется стандартом на испытания свай (ГОСТ 5686—78). В том случае, если отказ при контрольной добивке превышает расчетный, решение о дальнейшем ходе работ принимает проектная организация. Она может потребовать проведения более точных испытаний свай статической нагрузкой и может при необходимости произвести корректировку проекта свайного фундамента.

Основные проблемы возведения свайных фундаментов связаны с правильным выбором глубины погружения свай и точностью их забивки в плане и по глубине. Точность погружения в плане определяется в основном уровнем мастерства персонала, ведущего забивку. Точность по глубине обеспечивается, кроме того, правильностью решения технологических задач на этапе составления ППР, в том числе выбором молотов, амортизационных прокладок, прочности свай и т.д.

Глубина погружения свай выбирается, исходя из требуемой несущей способности, что делается на стадии проектирования, т.е. до начала строительства. Иногда в такой работе требуется участие и строительной организации – при необходимости проведения полевых испытаний свай. Это всегда создает организационные затруднения, но заказчик должен помнить, что затраты на более точное определение несущей способности свай, как правило, с избытком окупаются за счет достижения экономичности и надежности проектируемого фундамента.

Особое значение имеет правильный выбор молотов для погружения свай, ибо при недостаточной мощности молотов забивка до проектной глубины становится невозможной. Недобитые сваи проходится срезать и при необходимости делать усиление свайного фундамента (забивка дублирующих свай, изменение конструкции фундамента и проч.) Принимаемый молот должен обладать энергией удара Еd в кДж, не меньшей величины Еh, определяемой по формуле:

![]() ,

(24)

,

(24)

где N – расчетная нагрузка, передаваемая на сваю, в кН.

Кроме того, должно соблюдаться условие:

![]() ,

(25)

,

(25)

где m1 , m2 , m3 – соответственно общая масса молота (падающая и неподвижная части), масса сваи с наголовником и масса подбабка, если таковой применяется (подбабок – дополнительный элемент между сваей и молотом, используемый при погружении свай ниже поверхности земли или уровня водоема), в т;

К – коэффициент, принимаемый при погружении железобетонных свай штанговым молотом равным 0,5, трубчатым 0,6.

При любом молоте отказ свай не должен быть меньшим 2мм.

В таблице 11 приведены паспортные значения энергий удара и масс наиболее распространенных дизель-молотов.

Таблица 11 – Характеристики дизель-молотов, используемые в расчетах их эффективности для забивки конкретных свай

Наименование |

Штанговые СП-6Б |

Трубчатые |

|||

СП-75 |

СП-77 |

СП-78 |

СП-70 |

||

Масс ударной части, т |

2,5 |

1,25 |

1,8 |

2,5 |

3,5 |

Общая масса (т1), т |

4,2 |

2,7 |

3,85 |

5,2 |

5,5 |

Энергия удара (Еd) , кДж |

20 |

40 |

56 |

82 |

115 |

Массу наголовника можно принимать равной 0,1…0,2т.

Другим условием погружения свай до проектных отметок является достаточная прочность их материала. Практика показывает, что при разрушении сваи ее погружение практически полностью прекращается, и последующие удары молота вызывают уже не погружение, а дальнейшее разрушение. Все эти вопросы также должны быть продуманы на стадии проектирования. Например, класс бетона и армирование железобетонных свай должны быть достаточными для выдерживания ими ожидаемого числа ударов молота. Очень большое значение при этом имеет качество изготовления свай.

Для облегчения погружения свай применяется специальные технологические приемы, к которым, например, относится:

применение подмыва, т.е. разрыхление и частичное вымывание грунта под нижним концом сваи струями воды, вытекающими под большим давлением из трубок, укрепленных у нижнего конца сваи;

применение электроосмоса, путем закрепления на погружаемой свае электродов, подачи на них постоянного тока, в связи с чем влажность глинистого грунта у поверхности сваи возрастает (электроды служат катодами);

использование обмазочных или оклеечных материалов, уменьшающих трение грунта по боковой поверхности (полимерные рубашки и проч.); подача воды на боковую поверхность забиваемой сваи путем ее заливки с поверхности земли, т.е. создание водяной пленки на боковой поверхности сваи (водяная рубашка).

Такие приемы используются относительно редко, но в отдельных случаях они могут быть достаточно эффективны.

Погружение шпунтовых свай во многом сходно с погружением свай фундаментов, хотя, естественно, имеются свои особенности. Шпунтовые ограждения чаще, чем фундаменты приходится возводить в условиях сложного рельефа, с поверхности акватории и проч. Чаще применяется бескопровое погружение. Особой тщательности требует проверка состояния шпунтин (шпунтовых свай).

Процесс погружения деревянного шпунта начинается с забивки маячных шпунтин, положение которых определяет направление всего ряда (рисунок 87). К маячным шпунтинам крепят направляющие схватки из двух параллельных брусьев. После этого забивают остальные (промежуточные) шпунтины.

Шпунтины погружают гребнем вперед (в сторону перемещения фронта работ), избегая этим заполнения грунтом пазов этих шпунтин.

Примерно такая же последовательность операций может применяться при погружении железобетонного шпунта (рисунок 87е). Направляющие схватки в этом случае делаются металлическими и укрепляются на металлических свайках. Кроме того, для тяжелых железобетонных шпунтин применяются специальные устройства, прижимающие эти шпунтины друг к другу (прижимные тележки).

Рисунок 87 Схема забивки деревянных и железобетонных шпунтовых рядов:

а , б – варианты размещения маячных свай и горизонтальных схваток; в – использование отпора грунта на скос шпунтины для обеспечения плотности стенки; г, д –схема устройств для плотной подгонки шпунтины: 1 – прижимной клин, 2 —болт, 3 –скоба, 4 – упорный брусок; е –прижимная тележка для тяжелых железобетонных шпунтин

На практике при отсутствии жестких требований к точности погружения забивка железобетонного шпунта нередко ведется без направляющих схваток.

Стальной шпунт на прямолинейных участках также может забиваться с направляющими брусьями. На криволинейных участках применяют специальные металлические разметочные шаблоны – круговые или секторные. Схема погружения такого шпунта представлена на рисунке 88.

Перед погружением стальной шпунт следует проверить на прямолинейность и чистоту полостей замков протаскиванием на стенде через 2-метровый шаблон. Замки и гребни шпунтин при подъеме их тросом необходимо защищать деревянными прокладками. При устройстве замкнутых в плане конструкций или ограждений погружение шпунта следует производить, как правило, после предварительной его сборки и полного замыкания.

Извлечение шпунта следует производить устройствами, способными развивать выдергивающие усилия в 1,5 раза превышающие усилия, определенные при пробном извлечении шпунта в данных или аналогичных условиях.

Сваи, изготовляемые непосредственно в грунте, на строительной площадке, включают очень много разновидностей, предполагающих в основном использование монолитного бетона. В мировой практике известно более 500 видов свай, подавляющее большинство которых относится именно к этой группе. Тем

Рисунок 88 Типичная схема производства работ по возведению ячеистых перемычек из металлических шпунтов:

а – погружение шпунта бескопровым методом вибропогружателями по шаблонам; б – фасонный элемент шпунта, в – клиновая сварная шпунтина для замыкания ячеек неправильной формы; 1 – вибропогружатель, 2 – погружаемая шпунтина, 3 – запас шпунтин, 4 – круговой шаблон; I…V – последовательность устройства ячеек

не менее, широко применяется лишь небольшая их часть (не более 10…15 видов), а в нашей стране еще меньше. В основном это устройство полости в грунте (бурением, продавливанием, пробивкой и проч.), часто со всевозможными уширениями, выступающими элементами, и заполнение таких полостей бетоном с армированием или без него. Иногда эти операции в той или иной мере совмещаются.

Ранее все сваи, предполагающие использование монолитного бетона, именовались набивными, в настоящее время терминология дифференцировалась применительно к способам изготовления таких свай, их конструкции и согласно действующему нормативному документу СП 50-102-2003 выделяются:

набивные сваи, устраиваемые путем укладки бетонной смеси в скважины, образованные в результате принудительного отжатия (вытеснения) грунта;

буровые (буронабивные, буроопускные и проч.), устраиваемые путем заполнения пробуренных скважин бетонной смесью или установки в них железобетонных элементов;

бурозавинчиваемые, устраиваемые путем завинчивания в грунт металлической трубы со специальным наконечником и спиральной навивкой с последующим заполнением бетоном полости внутри этой трубы.

Первые два вида имеют очень много разновидностей. Такие сваи могут быть без уширений и с уширениями, устраиваемыми путем разбуривания, отжатия, трамбовки, взрыва ВВ и проч. Скважины в грунте для набивных свай могут выполняться путем погружения инвентарных труб, нижний конец которых закрыт оставляемым в грунте «башмаком» или бетонной пробкой, могут пробиваться специальным забивным штампом конической формы или виброштампом в виде трубы с заостренным нижним концом и закрепленным на ней вибратором и т.д. Скважины для буронабивных свай могут устраиваться вращательным или ударно-канатным бурением, с применением специальных шнеков, шарочных долот, вибросердечников и проч. Стенки скважин могут не защищаться от обрушения лишь выше уровня подземных вод. Ниже этого уровня их защита необходима в любых грунтах, для чего

применяются извлекаемые (иногда оставляемые в грунте) металлические обсадные трубы,

полость скважины заполняется глинистым (или полимерным) раствором, и бетонирование ведется подводным способом (чаще всего методом ВПТ – см. радел 2.4).

В зависимости от принятого типа свай бетонная смесь может быть жесткой, втрамбовываемой в грунт, может быть пластичной, подаваемой с помощью бетонолитных труб, литой, подаваемой путем инъекции.

В целом сваи, приготовляемые непосредственно в грунте применяются в нашей стране относительно мало. Несмотря на возросший за последние годы объем применения, их доля не превышает 4…5%. В основном применяются буронабивные сваи. При строительстве объектов природообустройства они используются чаще всего при закреплении склонов, так как устройство буронабивных свай не вызывает сотрясений окружающего грунта.

На рисунке 89 представлен один из типичных для природообустройства случаев устройства буронабивной сваи – без уширения с креплением стенок скважины обсадными трубами.

При закреплении стенок скважины глинистым раствором технологическая схема имеет некоторые отличия. На этапе I, при бурении глинистый раствор подается в скважину, так что бурение происходит под глинистым раствором. В дальнейшем глинистый раствор остается в скважине в течение всех последующих этапов работы. На последнем этапе VII, в ходе бетонирования он постепенно вытесняется бетонной смесью и поступает в специальный приямок возле скважины. Отработанный глинистый раствор должен быть собран и после некоторой очистки использован при устройстве следующей сваи.

Этапы, связанные с использованием обсадной трубы либо полностью исключаются (II и IV), либо упрощаются, ибо на этапе VII отпадает необходимость в извлечении этой трубы.

Рисунок 89 Технологическая схема устройства буронабивных свай с применением обсадных труб:

I – установка кондуктора и забуривание скважины, II – погружение обсадной трубы, III – проходка скважины, IV – наращивание следующего звена обсадной трубы, V –зачистка забоя, VI – установка арматурного каркаса, VII –заполнение скважины бетонной смесью и извлечение обсадной трубы; 1 – рабочий орган для бурения скважины, 2 – скважина, 3 – кондуктор, 4 – стрела буровой установки, 5 – обсадная труба, 6 – арматурный каркас, 7 –бетонолитная труба, 8 – вибробункер

Глинистый раствор представляет суспензию в виде замешанного на воде бентонитового порошка и имеет плотность 1,05…1,2т/м3. Он приготовляется либо непосредственно на стройплощадке, либо на заводе, откуда он доставляется в готовом виде. Технология крепления стенок скважин и глубоких траншей глинистыми растворами весьма эффективна, но ее преимущества реализуются лишь при отлаженной системе приготовления и доставки таких растворов. Несмотря на то, что использование глинистых растворов для крепления стенок скважин впервые было предложено в нашей стране (в первой половине ХХ века), в отечественной строительной практике глинистые растворы используются очень мало, намного меньше, чем за рубежом. Широкое применение они получили в нашей стране лишь при глубоком бурении (при поиске нефти или газа).

Оборудование для приготовления глинистых растворов включает технологические узлы:

хранения и подачи исходных материалов,

приготовления глинистого раствора

хранения приготовленного раствора,

транспортировки раствора,

очистки раствора.

Узел хранения и подачи исходных материалов включает склады глинистого порошка или «комовой глины», (т.е. глины в виде комьев), химических реагентов, а также технику для погрузочно-разгрузочных работ и подачи исходных материалов к узлу приготовления глинистого раствора.

Узел приготовления глинистого раствора содержит оборудование для смешивания глинистых материалов с водой, химическими реагентами и диспергации («размельчения») получаемого раствора. В нашей стране и за рубежом разработано множество конструкций смесителей, глиномешалок, диспергаторов, специальных мельниц для приготовления глинистых растворов. Принципы их работы основаны на перемешивании компонентов смеси в специальных емкостях, оснащенных теми или иными механизмами (как правило, с электрическим приводом): водяными насосами, турбинными двигателями, фрезерно-струйных механизмами и проч. Применяемое оборудование может быть приспособлено для использования только глинистых порошков (гидравлические смесители, быстроходные турбинные смесители) и может годиться как для глинистых порошков, так и комовой глины (глиномешалки, растворосмесители-диспергаторы, фрезерно-струйные мельницы). При использовании комовой глины производительность смесительного оборудования примерно в два раза ниже, чем при использовании глинистых порошков. Для размельчения комовой глины особенно эффективны смесители-диспергаторы, разрушающие комья специальным ротором с перфорированной поверхностью.

Узел хранения приготовленного раствора включает емкости для хранения такого раствора. Запас глинистого раствора рекомендуется поддерживать в объеме суточной потребности. Иногда такие емкости снабжают устройствами для перемешивания раствора.

Узел транспортировки глинистого раствора включает оборудование для подачи этого раствора к месту его использования. Это может быть трубопроводная или лотковая сеть, оснащенная поршневыми грязевыми насосами, центробежными шламовыми насосами и т.д. В простейшем случае это может быть обычная траншея. Трубопроводы для транспортировки глинистого раствора должны собираться из труб, соединяемых быстроразъемными соединениями. В зимних условиях трубопроводы должны защищаться от промерзания. При транспортировке глинистых растворов на большие расстояния может использоваться соответствующий автомобильный транспорт.

Узел очистки глинистого раствора обычно оборудуется устройствами, очищающими раствор от инородных включений, которые его загрязняют (комья, камни и т.д.). Обычно это вибрационные сита или сито-гидроциклонные установки. Очистка иногда необходима и до использования глинистого раствора (при приготовлении его из комовой глины), но после его использования, т.е. перед транспортировкой на новое место она делается обязательно.

При устройстве буронабивных свай с уширением после этапа III или IV возникает дополнительный этап – устройство уширения, для чего используются специальные механизмы. Остальные этапы остаются такими же, как и без уширений.

Основная номенклатура буронабивных свай, приведенная в СП 50-102-2003, включает сваи длиной от 2 до 50м, диаметром от 400 до 1200мм, однако могут применяться буроинъекционные сваи диаметром 150…250мм, которые также относятся разновидности буронабивных свай. Последние бетонируются путем нагнетания (инъекции) в скважины цементно-песчаного раствора или мелкозернистого бетона.

Перед бетонированием буронабивных свай должно быть проведено освидетельствование скважины, т.е. проверка соответствия проекту ее глубины и диаметра, расположения в плане, а также проверка грунтов, находящихся под нижним концом сваи и качества зачистки забоя скважины. Это должно отражаться в акте освидетельствования скрытых работ.

Бетонирование выполняется, как правило, методом ВПТ (см. раздел 2.4). При этом нижний конец бетонолитной трубы должен быть заглублен в бетон не менее чем на 1м. При начале бетонирования низ бетонолитной трубы должен находиться не более чем в 30см от забоя скважины. В обводненных грунтах бетонирование должно производиться не позднее 8ч после окончания бурения, а в устойчивых грунтах – не позднее 24ч. Буронабивные сваи должны выполняться их бетона класса не ниже В15 по прочности и марки W6 по водопроницаемости, при этом бетон должен приготовляться на щебне фракции 5...30мм.

В зимних условиях свайные работы усложняются за счет необходимости выполнения дополнительных операций. Это относится ко всем видам свай – как погружаемым в готовом виде, так и изготовляемым в грунте. При погружении готовых свай применяются следующие мероприятия:

отогрев мерзлого слоя грунта,

прорезка мерзлого грунта лидирующими скважинами,

рыхление мерзлого грунта.

Отогрев и рыхление мерзлого грунта производится так же, при «обычных» земляных работах (см. раздел 2.6). Следует лишь иметь в виду, что прогрев или рыхление грунта можно делать не на всю глубину его промерзания. Если под нижним концом сваи остается слой мерзлого грунта толщиной не более 0,4…0,6м, то такой слой обычно пробивается железобетонной сваей без осложнений. Это же относится и к лидирующим скважинам. Такие скважины чаще всего выполняются бурильными или виброударными установками. Используются также специальные клинья или другие приспособления , которые забиваются и извлекаются теми же сваебойными агрегатами, которые погружают основные сваи. При глубине промерзания меньше 0,4…0,6м погружение свай можно проводить, как в теплое время года, необходимо лишь использовать мощные молоты.

Рыхление грунта и его заблаговременное утепление для забивки свай на практике делаются довольно редко.

Устройство буронабивных и прочих свай из монолитного железобетона производится по обычным правилам ведения бетонных и земляных работ в зимнее время.

Контрольные вопросы:

Какими способами сваи могут погружаться в грунт? Какой способ самый распространенный в России?

Какие забивные сваи наиболее широко применяются в нашей стране?

Какое значение имеют энергия удара молота и прочность сваи?

Что такое буронабивные сваи и как они изготовляются?

Какие дополнительные мероприятия требуются при выполнении свайных работ зимой?