- •Часть II: Технология производства строительных работ

- •Часть III: Технология и организация работ по сооружениям природоохранного обустройства территории

- •1 Производство земляных работ 11

- •2 Производство бетонных и железобетонных работ 104

- •3 Монтажные и специальные работы 175

- •Предисловие

- •Основные понятия

- •1 Производство земляных работ

- •2Общие сведения о земляных работах и земляных сооружениях

- •Сооружений

- •3Основные вопросы, решаемые при проектировании земляных работ

- •3.1Порядок решения вопросов

- •3.2Способы производства земляных работ

- •3.3Определение объемов земляных работ и составление баланса грунтовых масс

- •4Механический способ производства земляных работ

- •4.1Основные понятия, связанные с разработкой грунта одноковшевыми экскаваторами

- •4.2Разработка грунта рабочим оборудованием драглайн

- •4.3Разработка грунта рабочим оборудованием прямая лопата

- •4.4Разработка грунта рабочим оборудованием обратная лопата

- •4.5Разработка грунта рабочим оборудованием грейфер

- •4.6Разработка грунта многоковшовыми экскаваторами

- •4.7Разработка грунта бульдозерами

- •4.8Разработка грунта скреперами

- •4.9Разработка грунта грейдерами

- •4.10Транспортировка и укладка грунта в насыпи

- •5Гидравлический (гидромеханический) способ производства земляных работ

- •6Взрывной способ производства земляных работ

- •7Производство земляных работ в зимних условиях

- •Методов разработки мерзлых грунтов (по данным ю.К. Тарновского).

- •8Комплексная механизация земляных работ

- •9 Особенности контроля качества, охраны природы и техники безопасности при земляных работах

- •2 Производство бетонных и железобетонных работ

- •10Общие сведения о бетонных работах, основные технологические процессы

- •2Исходные материалы

- •3Приготовление бетонных смесей

- •4Транспортировка и укладка бетонной смеси

- •5Опалубочные работы

- •6 Арматурные работы

- •7 Изготовление сборных железобетонных (бетонных) изделий

- •8Производство бетонных и железобетонных работ в зимнее время

- •9Контроль качества работ, устранение дефектов, техника безопасности и защита окружающей среды

- •3 Монтажные и специальные работы

- •10Монтажные работы

- •10.1 Общие сведения о монтажных работах, их виды, методы

- •10.2 Выбор параметров монтажных машин и монтажно-технологического оборудования

- •10.3Особенности монтажа металлических конструкций и гидромеханического оборудования гидротехнических сооружений

- •10.4 Особенности монтажа бетонных и железобетонных конструкций

- •10.5Техника безопасности и защита окружающей среды при монтажных работах

- •11Специальные работы при строительстве сооружений в сложных грунтовых условиях

- •11.1Свайные работы

- •11.2 Закрепление грунтов

- •11.3 Метод «стена в грунте»

- •11.4 Опускные колодцы

- •12Контроль качества, техника безопасности и защита окружающей среды при специальных работах

- •Строительство сооружений для защиты территорий от затопления и подтопления

- •13Защита территорий от затопления поверхностными водами

- •(СНиП 3.07.03-85*)

- •14Защита территорий от подтопления

- •2 Противооползневые работы

- •3 Строительство селезащитных сооружений

- •4 Работы по реконструкции существующего рельефа

- •5 Работы по обустройству объектов гидрографической сети

- •6 Работы по благоустройству берегов рек и водоемов в городах и зонах отдыха

- •Список рекомендуемой литературы:

3Приготовление бетонных смесей

Бетонные смеси в настоящее время приготовляются в основном на заводах и бетоносмесительных установках, непосредственно на строительных площадках это делается довольно редко. Ранее, до середины ХХ века бетонные смеси приготовлялись непосредственно на стройках в небольших бетоносмесителях («бетономешалках») или вручную. В дальнейшем отечественное строительство перешло преимущественно на централизованное приготовление бетона. Это сохранилось и до настоящего времени, изменения последних лет выразились лишь в существенном увеличении доли приготовляемых сухих смесей.

Состав бетонной смеси выбирается лабораторией предприятия-изготовителя бетонной смеси, по утвержденному заданию технологической службы этого предприятия, но могут привлекаться для этого и другие организации, в том числе научные учреждения.

Процесс подготовки смеси во всех случаях включает подготовку исходных материалов, их приемку и складирование, дозирование и перемешивание. Подготовка исходных материалов включает очистку заполнителей, их фракционирование, что уже рассматривалась в разделе 2.2, и естественно их доставку и складирование. Для активизации цемента, дающей возможность повысить прочность бетона, иногда делается повторный помол цемента непосредственно перед приготовлением бетонной смеси. Для придания бетону особых свойств (пониженной температуры схватывания, высокой пластичности и т.д.) в бетонную смесь вводятся соответствующие добавки в виде водных растворов, приготовляемых перед замесом.

Дозирование компонентов бетонной смеси – это отмеривание и выдача нужного количества сыпучих или жидких материалов для бетонной смеси. Дозирование – важная операция, от точности которой во многом зависит качество приготовляемой смеси. Ранее, в период использования мелких бетономешалок и замесов вручную, дозирование также выполнялось вручную, т.е. компоненты отмеривались ведрами. В настоящее время дозирование на заводах и бетоносмесительных установках полностью механизировано и выполняется с помощью специальных устройств – дозаторов. В зависимости от технологических требований дозаторы могут иметь различную конструкцию, в частности могут быть циклического (периодического) или непрерывного действия, иметь ручное, полуавтоматическое или автоматическое управление. Точность дозирования заполнителей должна быть (по массе) ±2,5%, цемента, воды, добавок ±2%.

Перемешивание бетонные смеси в настоящее время выполняется, как правило, механизированным способом – в бетоносмесителях. Перемешивание вручную проводится лишь в исключительных случаях (при малых объемах, при ремонтных работах). От качества перемешивания зависят прочность и однородность бетона, поэтому продолжительность перемешивания должна быть достаточной для обеспечения требуемой однородности смеси. При вместимости бетоносмесителя более 500л она должна быть не менее 120с для жестких бетонов (осадка конуса 2…3см) и 90с – для пластичных (осадка конуса более 6 см). При меньшей вместимости продолжительность перемешивания может быть примерно в полтора раза меньше.

Существуют две технологии приготовления бетонной смеси: законченная, продукцией которой является готовая бетонная смесь, и расчлененная, ориентированная на получение сухой бетонной смеси. Последняя затворяется водой непосредственно перед укладкой или в процессе транспортирования к месту укладки.

Примерно до 90-х годов, в нашей стране на объектах массового строительства, на крупных стройках применялась в основном законченная технология в форме доставки на стройку автосамосвалами готовой бетонной смеси – «товарного бетона». Такая технология соответствовала условиям своего времени, т.е. выполнению больших сосредоточенных объемов бетонных работ, связанных преимущественно с возведением массивных конструкций нулевого цикла (надземные железобетонные конструкции в б. СССР выполнялись, как правило, из сборного железобетона). В настоящее время монолитный железобетон все чаще становится материалом сложных надземных конструкций, в связи с чем существенно повышаются требования к удобоукладываемости (пластичности) и однородности бетонной смеси. Это сильно ограничивает использование товарного бетона, пластичность которого довольно трудно сохранять при длительном транспортировании, особенно при плохих дорогах и всевозможных организационных задержках. По этой причине в настоящее время использование товарного бетона все в большей мере вытесняется расчлененной технологией – доставкой сухих смесей автобетоносмесителями.

На рисунке 41 представлена общая технологическая схема приготовления бетонной смеси. Процессы, показанные пунктиром, требуются не всегда. Подогрев заполнителей и воды, подготовка растворов с противоморозными добавками, требуются лишь при работе в зимних условиях. Подготовка растворов с пластифицирующими или порообразующими добавками, требуются лишь для особых бетонов, обладающих повышенной пластичностью, или для ячеистых бетонов.

Приведенная схема в полной мере реализуется на заводах и бетоносмесительных установках, на строительных площадках такой набор операций обычно не требуется, но основные операции – дозирование и перемешивание необходимы всегда. Особого внимания заслуживает механизация перемешивания бетонной смеси – ведущей операции рассматриваемого процесса.

В настоящее время применяется большое число видов бетоносмесителей, которые классифицируются по различным признакам, в том числе по условиям применения, по конструктивным особенностям.

По условиям применения бетоносмесители могут быть

стационарными,

передвижными (несамоходными),

мобильными (самоходными).

Стационарные бетоносмесители применяются в основном на заводах и бетоносмесительных установках.

Крупные передвижные бетоносмесители используются обычно во временных бетоносмесительных установках, мелкие – на небольших отдаленных стройках.

На стройках в настоящее время превалирует использование мобильных бетоносмесителей – автобетоносмесителей. Последние загружаются на заводе сухой смесью, которую они транспортируют на место бетонирования, так что затворение водой и перемешивание производится за несколько минут до укладки смеси. В 2000…2004 годах с помощью автобетоносмесителей приготовлялось примерно половина всего объема бетонных смесей, потреблявшихся стройками РФ. Остальная часть объема приходилась в основном на товарный бетон и незначительная часть – на передвижные несамоходные бетоносмесители.

По способу перемешивания разделяют бетоносмесители

гравитационные, в которых перемешивание материалов выполняется путем их свободного падения (пересыпания) во вращающейся специальной емкости – смесительном барабане;

принудительного действия, в которых перемешивание производится с помощью вращающихся лопастей, иногда в сочетании с вибрацией.

Для повышения эффективности перемешивания барабан гравитационного бетоносмесителя обычно имеет на внутренней поверхности специальные ребра-лопасти, жестко связанные с внутренней поверхностью барабана. Имеются бетоносмесители принудительного перемешивания, в которых лопасти неподвижны, а вращается сам барабан.

Гравитационные бетоносмесители наиболее эффективны для перемешивания жестких смесей. Принудительное перемешивание (без вибрации) эффективно в основном для пластичных смесей.

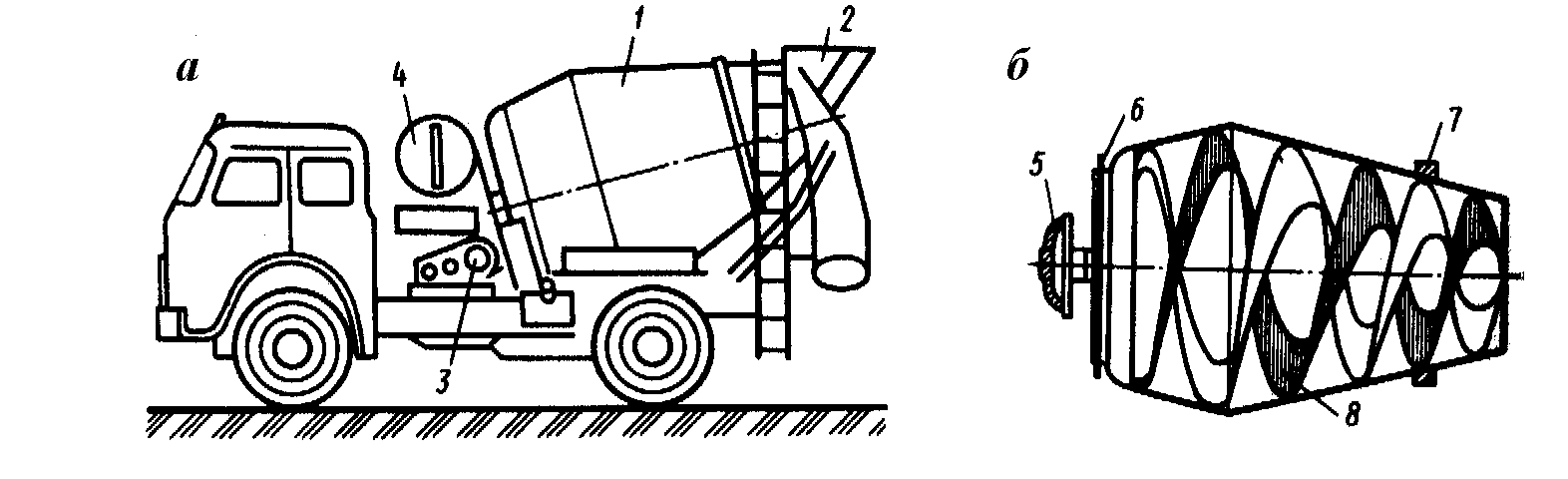

На рисунке 42 схематически показан наиболее типичный автобетоносмеситель (гравитационный тип). Он имеет вращающийся барабан с винтовой лопастью, жестко соединенной с внутренней поверхностью этого барабана.

В зависимости от способа загрузки компонентов и выдачи смеси различают бетоносмесители:

непрерывного действия, в которых загрузка и выгрузка происходят непрерывно,

циклического действия, в которых работа происходит в виде цикла «загрузка – перемешивание – выгрузка», т.е. до окончания цикла новую порцию материалов не загружают.

Рисунок

42 Автобетоносмеситель:

Рисунок

42 Автобетоносмеситель:

а – общий вид, б – смесительный барабан; 1 – барабан, 2 – загрузочно-разгрузочное устройство, 3 – привод барабана, 4 – бак для воды, 5 – опорная цапфа, 6 – приводная звездочка, 7 – бандаж, 8 – винтовая лопасть.

Процесс приготовления бетонной смеси на заводах и бетоносмесительных установках основывается на принципах комплексной механизации. Ведущей операцией является перемешивание смеси, поэтому оборудование всех прочих операций подбирается исходя из производительности бетоносмесителя.

Комплект оборудования стационарных установок включает

расходные бункеры, куда подаются компоненты бетонной смеси (цемент, заполнители),

дозаторы (цемента, заполнителей, воды),

сборную воронку;

бетоносмеситель;

бункер готовой смеси.

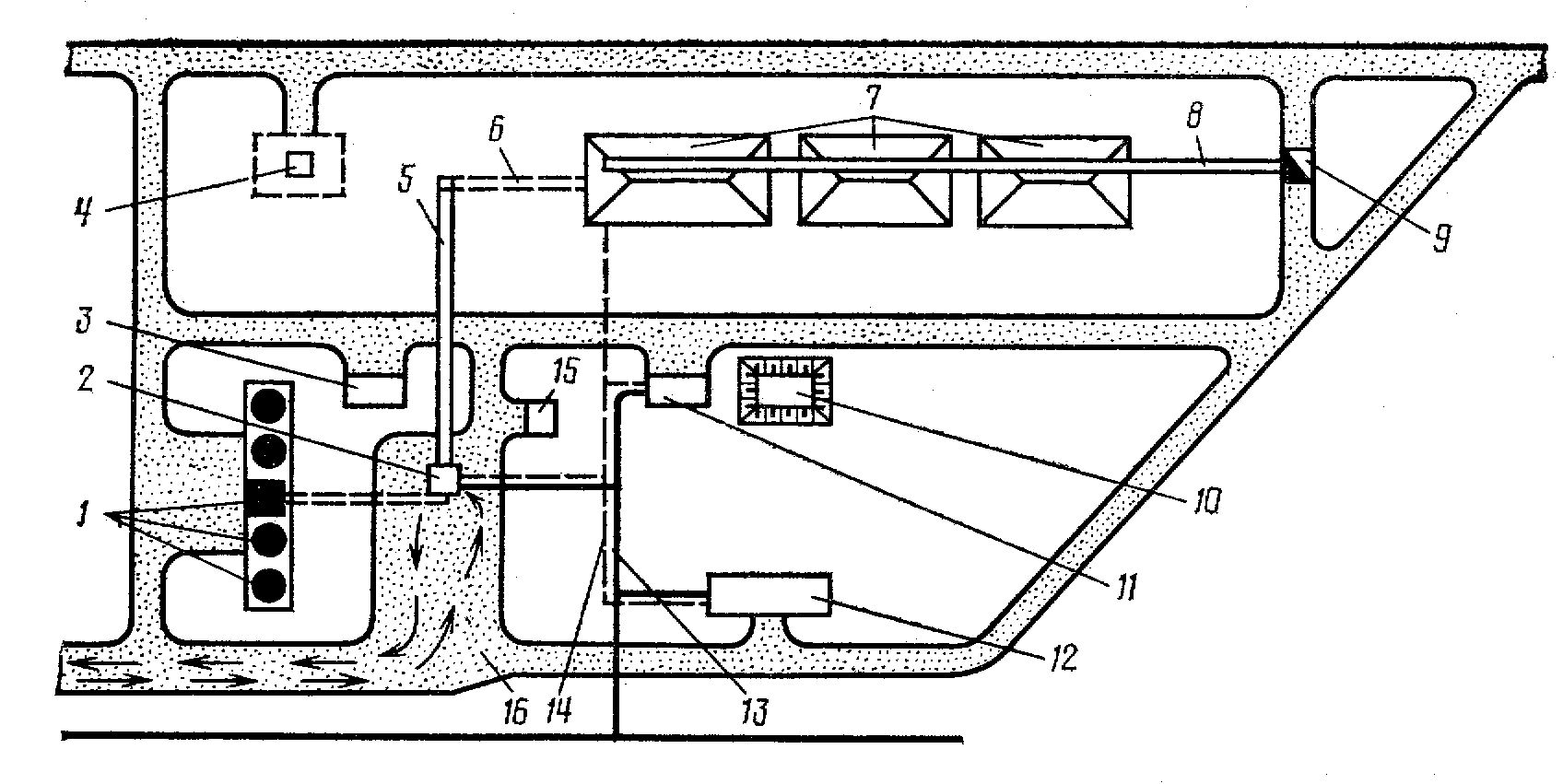

Оборудование компонуется по обноступенчатой (вертикальной) или двухступенчатой (партерной) схемам (рисунок 43). Вертикальная схема характеризуется тем, что цемент и заполнители поднимают на необходимую высоту, а затем под действием собственного веса они перемещаются по ходу технологического процесса. При двухступенчатой схеме сухие составляющие бетонной смеси сначала поднимают в расходные бункеры, затем они опускаются самотеком, проходят через дозаторы, попадают в общую приемную воронку и снова поднимаются вверх для загрузки в бетоносмеситель, куда через дозатор подается вода. Для такого дополнительного подъема установка имеет специальный (скиповый) подъемник.

Рисунок 43 Схемы одноступенчатой (вертикальной) и двухступенчатой компоновок стационарных установок бетонной смеси:

а – одноступенчатая с использованием уступа местности, б – одноступенчатая в обычных условиях (без уступов местности), в – двухступенчатая; 1 – расходный бункер, 2 – дозатор, 3 – сборная воронка, 4 – бетоносмеситель, 5 – бункер готовой смеси, 6 – скиповый подъемник.

В зависимости от условий и объемов потребления бетонной смеси централизованное ее приготовление организуют путем создания

районных заводов,

приобъектных заводов,

построечных бетоносмесительных установок.

Районный завод – это стационарное предприятие, рассчитанное на длительный срок службы. Такой завод обычно производит 100…200 тыс. м3 бетонной смеси в год (сухой или готовой к потреблению) и обеспечивает ею строительные объекты в радиусе, определяемом конкретными условиями – видом строящихся объектов, долей товарного бетона и сухих смесей, состоянием дорог, видом используемых цементов и т.д. Чаще всего радиус действия завода составляет 20…30км. Кроме бетоносмесительного цеха из одной или нескольких установок, завод имеет механизированные склады, систему внутризаводской транспортировки материалов, подъездные пути, вспомогательные и обслуживающие объекты и системы (энергоснабжение, водоснабжение, компрессорная, лаборатория и т.д.). Технологическое оборудование обычно компонуется по одноступенчатой схеме (рисунок 43б). На рисунке 44 приведен пример схемы генерального плана районного завода.

Приобъектный завод обычно обслуживает одну строительную площадку в течении 5…6 лет. Обычно такие заводы выполняются сборно-разборными блочной конструкции, допускающими перебазировку за 20…30 суток при наличии трейлеров грузоподъемностью 20т.

Построечные бетоносмесительные установки обслуживают небольшую строительную площадку или отдельный крупный объект при месячной потребности в бетоне до 1,5тыс. м3. Они могут быть стационарными сборно-разборными и мобильными.

Рисунок 44 Генеральный план (схема) районного завода:

1 – склад цемента, 2 – бетоносмесительная установка, 3 – склад добавок, 4 – трансформаторная подстанция, 5 – наклонная галерея, 6 – подземная галерея, 7 – склады (открытые) песка, щебня (гравия), 8 – транспортер для подачи материалов, 9 – приемный бункер, 10 – склад топлива, 11 – котельная, 12 – служебные и бытовые помещения, лаборатория, 13 – водопровод – холодная вода, 14 – то же горячая вода или пар, 15 –компрессоры, 16 – дороги и подъездные пути.

Технологическое оборудование обычно компонуется по двухступенчатой схеме (рисунок 42в). Использование таких установок особенно целесообразно на крупных рассредоточенных объектах, находящихся вне зоны действия районных или приобъектных заводов.

Контрольные вопросы:

Какие две технологии приготовления бетонной смеси существуют в настоящее время? Какая из этих технологий пользуется возрастающим спросом и по какой причине?

Какие виды бетоносмесителей применяются в заводских условиях, и какие особенно востребованы на стройках?

Какие две схемы компоновки технологического оборудования стационарных бетоносмесительных установок применяются в настоящее время?

Какие существуют варианты организации централизованного обеспечения строек бетонной смесью, и каковы области их применения?