- •Часть II: Технология производства строительных работ

- •Часть III: Технология и организация работ по сооружениям природоохранного обустройства территории

- •1 Производство земляных работ 11

- •2 Производство бетонных и железобетонных работ 104

- •3 Монтажные и специальные работы 175

- •Предисловие

- •Основные понятия

- •1 Производство земляных работ

- •2Общие сведения о земляных работах и земляных сооружениях

- •Сооружений

- •3Основные вопросы, решаемые при проектировании земляных работ

- •3.1Порядок решения вопросов

- •3.2Способы производства земляных работ

- •3.3Определение объемов земляных работ и составление баланса грунтовых масс

- •4Механический способ производства земляных работ

- •4.1Основные понятия, связанные с разработкой грунта одноковшевыми экскаваторами

- •4.2Разработка грунта рабочим оборудованием драглайн

- •4.3Разработка грунта рабочим оборудованием прямая лопата

- •4.4Разработка грунта рабочим оборудованием обратная лопата

- •4.5Разработка грунта рабочим оборудованием грейфер

- •4.6Разработка грунта многоковшовыми экскаваторами

- •4.7Разработка грунта бульдозерами

- •4.8Разработка грунта скреперами

- •4.9Разработка грунта грейдерами

- •4.10Транспортировка и укладка грунта в насыпи

- •5Гидравлический (гидромеханический) способ производства земляных работ

- •6Взрывной способ производства земляных работ

- •7Производство земляных работ в зимних условиях

- •Методов разработки мерзлых грунтов (по данным ю.К. Тарновского).

- •8Комплексная механизация земляных работ

- •9 Особенности контроля качества, охраны природы и техники безопасности при земляных работах

- •2 Производство бетонных и железобетонных работ

- •10Общие сведения о бетонных работах, основные технологические процессы

- •2Исходные материалы

- •3Приготовление бетонных смесей

- •4Транспортировка и укладка бетонной смеси

- •5Опалубочные работы

- •6 Арматурные работы

- •7 Изготовление сборных железобетонных (бетонных) изделий

- •8Производство бетонных и железобетонных работ в зимнее время

- •9Контроль качества работ, устранение дефектов, техника безопасности и защита окружающей среды

- •3 Монтажные и специальные работы

- •10Монтажные работы

- •10.1 Общие сведения о монтажных работах, их виды, методы

- •10.2 Выбор параметров монтажных машин и монтажно-технологического оборудования

- •10.3Особенности монтажа металлических конструкций и гидромеханического оборудования гидротехнических сооружений

- •10.4 Особенности монтажа бетонных и железобетонных конструкций

- •10.5Техника безопасности и защита окружающей среды при монтажных работах

- •11Специальные работы при строительстве сооружений в сложных грунтовых условиях

- •11.1Свайные работы

- •11.2 Закрепление грунтов

- •11.3 Метод «стена в грунте»

- •11.4 Опускные колодцы

- •12Контроль качества, техника безопасности и защита окружающей среды при специальных работах

- •Строительство сооружений для защиты территорий от затопления и подтопления

- •13Защита территорий от затопления поверхностными водами

- •(СНиП 3.07.03-85*)

- •14Защита территорий от подтопления

- •2 Противооползневые работы

- •3 Строительство селезащитных сооружений

- •4 Работы по реконструкции существующего рельефа

- •5 Работы по обустройству объектов гидрографической сети

- •6 Работы по благоустройству берегов рек и водоемов в городах и зонах отдыха

- •Список рекомендуемой литературы:

4Транспортировка и укладка бетонной смеси

Под транспортировкой бетонной смеси обычно понимают ее доставку от места приготовления до строительного объекта или точнее до места, откуда она будет перемещаться непосредственно в бетонируемую конструкцию. Под укладкой бетонной смеси (собственно бетонирование) понимают ее перемещение в бетонируемую конструкцию, уплотнение и обеспечение условий для последующего нормального твердения.

На практике бетонирование (в широком смысле) осуществляется по одной из двух схем:

путем доставки смеси от места приготовления до места укладки с выгрузкой непосредственно в бетонируемую конструкцию, т.е. когда процесс транспортировки частично совмещается с процессом укладки;

путем раздельного выполнения процессов транспортировки и укладки, когда бетонная смесь сначала доставляется к месту бетонирования, а оттуда уже другими механизмами или приспособлениями перемещается в бетонируемую конструкцию.

Первая схема, как правило, более эффективна, но она применима лишь в отдельных частных случаях – при бетонировании массивных конструкций относительно простой конфигурации, находящихся ниже уровня поверхности земли; при устройстве бетонных полов, подготовок и т.д. В большинстве же случаев бетонирование приходится организовывать по второй схеме.

В связи с тем, что после затворения водой бетонная смесь становится материалом, довольно быстро меняющим свои свойства, продолжительность всех операций по транспортировке и укладке такой смеси должна быть по возможности минимальной. Независимо от технологии работ (законченной или расчлененной) бетонная смесь должна доставляться и укладываться до начала схватывания. Более того, в большинстве случаев темп работ должен быть таким, чтобы каждая порция смеси укладывалась до начала схватывания ранее уложенного слоя или примыкающего участка. В противном случае необходимы дополнительные операции – устройство рабочих швов, которые будут рассмотрены ниже.

В целом период от затворения бетонной смеси водой до ее укладки не должен превышать одного часа при температуре смеси 20…300С, 1,5 часа – при 10…200, 2 часов – при 5…100.

Наряду с необходимостью предотвращения схватывания смеси до ее укладки в конструкцию к транспортировке предъявляются дополнительные требования.

Во-первых, готовая бетонная смесь должна доставляться однородной, без признаков расслоения и сохранять свою консистенцию (подвижность). Эти требования еще в большей мере ограничивают дальность перевозки, особенно при использовании пластичных смесей, соответствующих осадке конуса менее 8см (жесткие смеси расслаиваются медленнее). При перевозке пластичных смесей автотранспортом дальность перевозки целесообразно ограничивать расстоянием 3км при плохих дорогах и 8…10 км – при асфальтированных дорогах, находящихся в хорошем состоянии.

Во-вторых, бетонная смесь должна при перевозке сохранять свой первоначальный состав, т.е. в нее не должны попадать атмосферные осадки, ее поверхность не должна высыхать под действием солнца и ветра, из нее не должны вытекать «цементное молоко», вода и проч. Все это выдвигает дополнительные требования к используемым транспортным средствам и в ряде случаев требует специального их дооборудования.

Наибольшие возможности выполнения всех этих требований обеспечивает раздельная технология приготовления бетонных смесей в виде использования автобетоносмесителей (рисунок 42). При них автоматически выполняются все названные требования, особенно когда вода затворяется за 10…20 минут до выгрузки смеси. Автобетоносмесители несколько дороже автосамосвалов той же вместимости, однако их технологические преимущества в бетонных работах столь очевидны, что использование автобетоносмесителей оказывается оптимальным решением в большинстве случаев бетонирования. Законченная технология (использование «товарного бетона») обычно эффективна лишь при бетонировании массивных конструкций, когда используются жесткие смеси, укладываемые по первой схеме (непосредственно в конструкцию из транспортных средств).

Основным средством транспортировки бетонных смесей является автотранспорт в виде автосамосвалов и упоминавшихся автобетоносмесителей. Таким способом в нашей стране доставляются на стройки примерно 95% бетонных смесей.

Для перевозки готовых смесей («товарного бетона»)наилучшим спрособом подходят специальные автосамосвалы-бетоновозы (рисунок 45). Кузов бетоновоза

Рисунок 45 Автобетоновоз:

а – транспортное положение; б – положение разгрузки; 1 – шасси, 2 – крышка в открытом положении, 3 – крышка в закрытом положении, 4 – кузов, 5 – упор, 6 – подъемник кузова, 7 – гидроцилиндр крышки

имеет корытообразную форму без заднего борта, снабжен вибропобудителем и имеет большой угол наклона при подъеме (800). Все это существенно облегчает выгрузку смеси. Для предотвращения попадания атмосферных осадков, уменьшения охлаждения и высыхания смеси кузов имеет крышку. Сопряжение бортов с днищем сделано плавным, исключающим налипание бетона в углах.

Наиболее ценными техническими качествами, как отмечалось выше, обладают автобетоносмесители (рисунок 42). В смесительный барабан на бетонном заводе загружают сухую смесь и отдельно, в специальный бак, заливается вода. Эту воду в смесь подают перед прибытием на объект или непосредственно на объекте. Выгрузка производится путем вращения смесительного барабана в обратную сторону (см. раздел 2.3). Для обеспечения порционной разгрузки и подачи смеси непосредственно в конструкции используется откидной выгрузочный лоток.

При доставке товарного бетона автотранспортом необходимо особое внимание уделять состоянию дорог, ибо от этого зависит реальность доставки на стройку доброкачественных смесей. При использовании асфальтовых дорог, поддерживаемых в хорошем состоянии, дальность возки может достигать для жестких бетонных смесей 20…25км, для пластичных, как уже отмечалось, 8…10 км.

Дальность транспортирования бетонной смеси автобетоносмесителями техническими требованиями не регламентируется, она ограничивается лишь чисто экономическими соображениями, как всякая доставка грузов. С этой точки зрения она не должна превышать 70…80км.

Транспортирование товарного бетона в бадьях или контейнерах бортовыми машинами в настоящее время применяется крайне редко, так как оно связано с недоиспользованием грузоподъемности машин и организационными сложностями.

На больших стройках, при значительных сроках строительства для транспортировки бетона иногда применяется железнодорожный транспорт. Чаще всего используются вагонетки узкой колеи вместимостью 0,5…2,5м3, реже платформы нормальной колеи грузоподъемностью 20 т (перемещение в бадьях). Тяговыми средствами обычно служат мотовозы.

Примерно в таких же условиях иногда используются ленточные транспортеры большой длины, доставляющие бетонную смесь на расстояние до 2 км. Они составляются из звеньев длиной до 240м. Скорость перемещения смеси обычно не превышает 1м/с, так как большая скорость вызывает расслоение бетона.

Укладка бетона (собственно бетонирование) представляет наиболее ответственный этап бетонных работ, ибо дефекты укладки способны обесценить хорошие результаты всех предшествующих этапов, т.е. и приготовления, и транспортировки смеси. При этом исправление брака, допущенного на этом этапе, как правило, крайне затруднительно. Нередко оно связано с трудоемкой работой по разрушению (долблению) бетона и повторным бетонированием.

Укладка бетонной смеси должна проводиться таким образом, чтобы получаемый бетон был однородным, плотным (т.е. не содержал пустот – «раковин»); размеры бетонируемой конструкции должны с заданной точностью соответствовать проектным. При этом последующие условия твердения бетона должны обеспечивать достижение им проектной прочности. Перед укладкой бетона необходимо выполнить обязательный комплекс подготовительных операций, включающий проверку правильности установки опалубки, арматуры и особенно закладных деталей; очистку опалубки от мусора, а арматуры от ржавчины, если таковые имеются; проверку надежности и работоспособности используемых приспособлений и механизмов.

Для уменьшения сцепления опалубки с бетоном, облегчения ее последующего снятия (распалубки) и соответственно увеличения ее долговечности поверхность щитов опалубки, примыкающую к бетону, покрывают смазкой. Для этого используются различные эмульсионные составы типа «вода–масло», «мыльная вода–керосин», суспензии «вода–мел», «глина–масло», «цемент–вода–масло». Эффективны водные эмульсии нигрола и автола, смазки петролиумно-керосиновые, петролиумно-соляровые, парафино-соляровые. Защитная смазка может сохраняться в течение нескольких циклов использования щитов (до четырех циклов), после чего смазку восстанавливают.

При укладке бетонной смеси на грунт проверяют состояние основания: грунт должен с инженерно-геологической точки зрения соответствовать принятому в проекте, на дне котлована не должно быть участков, нарушенных атмосферными или механическими воздействиями, не должно быть почв, торфов. Непригодный грунт должен быть заблаговременно удален и заменен молосжимаемым грунтом (см. раздел 1.3.1). Если в котлован или траншею попадает вода (грунтовая или атмосферная), то она должна быть до начала бетонирования удалена. В противном случае необходимо применять более сложные методы подводного бетонирования.

Укладку бетонной смеси желательно вести непрерывно. Для большинства конструкций это обеспечивает наилучшее качество бетона. Для некоторых конструкций такое условие даже является обязательным (например, для фундаментов под машины). Однако непрерывное бетонирование легко осуществить лишь при небольшом объеме конструкции, когда весь бетон можно уложить за одну-две смены. Когда же бетонирование требует длительной трехсменной работы, приходится решать довольно сложные организационные задачи. Более того, при очень большом объеме конструкции, исчисляемом десятками тысяч м3, непрерывное бетонирование становится неприемлемым по технологическим соображениям, ибо оно создает опасность появления температурно-усадочных трещин. Как известно, бетон при схватывании выделяет тепло, из-за чего температура уложенного бетона повышается на 15…250, а иногда и выше. Вследствие повышения температуры бетон расширяется, при остывании – сжимается. Возникающие температурно-усадочные деформации сопровождаются значительными напряжениями, которые могут превысить прочность бетона.

Для устранения такой опасности и для упрощения процесса бетонирования конструкции разделяют на блоки, которые бетонируют раздельно (поочередно). Блоком бетонирования называют подготовленную к укладке бетона часть конструкции (иногда всю конструкцию) с опалубкой и арматурой, которая должна бетонироваться непрерывно. Размер блоков зависит от вида конструкции и может исчисляться для небольших конструкций (колонн, стен, балок и проч.) несколькими м3 и даже долями м3, для крупных конструкций (плотин и проч.) – тысячами м3. Плоскости, разделяющие блоки бетонирования между собой, называются рабочими швами бетонирования. Места расположения швов при бетонировании ответственных конструкций, как правило, устанавливаются в проекте. На рисунке 46 показан пример возможного разделения на блоки тела бетонной плотины.

Рисунок

46 Схема возможной разбивки плотины на

блоки бетонирования

Рисунок

46 Схема возможной разбивки плотины на

блоки бетонирования

Поверхности блоков массивных частей гидротехнических сооружений для лучшей взаимной связи обычно выполняют в виде штраб. По окончанию усадки бетона зазоры в местах швов обычно заполняют цементным раствором путем его нагнетания.

При бетонировании небольших конструкций – колонн, балок, плит перекрытий швы устраиваются без штраб в виде ровных поверхностей, перпендикулярных продольным осям балок или колонн, поверхностям стенок или плит. Для этого устанавливаются временные щитки-ограничители с прорезями для арматуры.

Рабочие швы являются ослабленным местом конструкции, поэтому они должны делаться там, где их отрицательное влияние на прочность конструкции будет минимальным. Для изгибаемых железобетонных элементов это места с минимальными поперечными силами (не изгибающими моментами!), что обычно соответствует средней трети пролета. В монолитных колоннах рабочие швы допускается делать на уровне верха фундамента, у низа прогонов, балок, подкрановых консолей, у низа капителей безбалочных перекрытий. Для надежного сцепления ранее уложенного и «нового» бетона в рабочем шве поверхность ранее уложенного бетона очищают от цементной пленки, протирают проволочными щетками, промывают водой, арматурные стержни очищают от бетона. Перед бетонированием очищенную поверхность покрывают «свежим» цементным раствором.

Технологические приемы укладки бетонной смеси назначают в зависимости от вида бетонируемой конструкции и конкретных условий производства работ. В первую очередь необходимо оценить возможность укладки бетона по первой, наиболее эффективной схеме, т.е. непосредственно из транспортных средств – автобетоносмесителей, бетоновозов, автосамосвалов. Как уже отмечалось, это удается при расположении конструкции ниже поверхности земли, причем так, чтобы к ней можно было подъехать вплотную. Для обеспечения попадания бетона в конструкцию опалубка часто снабжается дополнительными приспособлениями – рабочими настилами, направляющими щитами, приемными лотками и проч.

При бетонировании массивных конструкций, плитных фундаментов в ряде случаев делаются специальные устройства для въезда в котлован транспортных средств с бетонной смесью (рисунок 47).

Это позволяет вести бетонирование без промежуточной перегрузки на большой площади. Такие устройства могут делаться в виде мостов, реже эстакад с промежуточными опорами. При демонтаже последних нижняя часть стоек обычно остается в бетоне.

Если конструкция находится на некотором удалении от бровки котлована подача бетонной смеси может производиться виброподающими устройствами с вибропитателями и виброжелобами, что уже ближе ко второй схеме бетонирования (рисунок 47б).

Во всех случаях высота падения бетонной смеси не должна превышать 3м, иначе будет происходить расслаивание бетона. В тех случаях, когда бетонная смесь должна сбрасываться с большей высоты применяют специальные приспособления – звеньевые хоботы и виброхоботы, через которые смесь направляется в нужное место бетонируемой конструкции. Звеньевые хоботы представляют собой систему телескопических звеньев, в виде колец конической формы (усеченные конусы) длиной 600…1000мм каждое (рисунок 48). Такие устройства позволяют опускать бетон с высоты до 7м. При большей высоте применяют виброхоботы. Они состоят из более длинных звеньев и снабжаются вибратором и гасителями – устройствами для снижения скорости потока почти до нуля.

Р исунок

47 Схемы подачи бетонной смеси с применением

передвижных мостовых эстакад и

виброподающего устройств:

исунок

47 Схемы подачи бетонной смеси с применением

передвижных мостовых эстакад и

виброподающего устройств:

а – с передвижных мостов: 1 – рельсовый путь, 2 – въезд на мост, 3 – передвижной мост, 4 – автосамосвал, 5 – звеньевой хобот, 6 – бетонируемое сооружение;

б – с виброподающего устройства: 1 автосамосвал, 2 – вибропитатель, вибраторы, 4 – виброжелоб, 5 – стойки или козлы

В большинстве случаев бетонирование приходится вести с промежуточной разгрузкой и использованием дополнительных механизмов подачи смеси в блок бетонирования, т.е. по второй схеме. Это реализуется следующими способами:

подачей бетонной смеси в бадьях грузоподъемными машинами или механизмами (кранами, подъемниками);

подачей смеси ленточными транспортерами (конвейерами) или бетоноукладчиками;

подачей смеси по трубопроводам – бетононасосами стационарными или самоходными (автобетононасосами), пневмонагнетателями;

путем использования специальных методов бетонирования – торкретирования, инъецирования, подводного бетонирования и т.д.

Подача бетонной смеси в бадьях кранами – наиболее распространенный способ бетонирования (рисунок 49а). Доставленная на объект смесь разгружается в бадьи, которые кран поочередно перемещает в бетонируемую конструкцию (в блок бетонирования), где они опорожняются. Бадьи могут быть поворотными и неповоротными.

Поворотная

бадья (рисунок 49а) при загрузке

находится в горизонтальном положении,

загрузочным отверстием кверху. Загрузка

смеси из транспортного средства чаще

всего идет сразу в две-три бадьи,

установленные рядом друг с другом.

Каждую бадью стропуют за петли, поднимают

краном, переводя в вертикальное положение,

и в таком положении перемещают в

бетонируемую конструкцию. Над конструкцией

затвор бадьи открывают, и бетонная смесь

выгружается. Если высота сброса смеси

превышает 3м, используют направляющие

прис пособления

– упомянутые выше хоботы или виброхоботы.

Последние могут подвешиваться к бадье

или закрепляться над бетонируемой

конструкцией.

пособления

– упомянутые выше хоботы или виброхоботы.

Последние могут подвешиваться к бадье

или закрепляться над бетонируемой

конструкцией.

Неповоротная бадья загружается и опорожняется в одинаковом (вертикальном) положении.

Вместимость бадей обычно составляет 0,4…2м3. Для их перемещения чаще всего используются краны грузоподъемностью 1…6т. Это могут быть самоходные стреловые краны, башенные краны, реже кабельные краны. Последние имеют две опоры, между которыми натянуты стальные канаты; по этим канатам движется тележка с подвешенной бадьей.

Подача бетона подъемниками (рисунок 49б) не всегда возможна и поэтому применяется реже, чем подача кранами. Тем не менее, такой способ удобен в стесненных условиях, когда нет места для размещения большого крана. Кроме того, эксплуатация подъемников значительно дешевле эксплуатации кранов.

Подача бетонной смеси ленточными транспортерами (конвейерами) длиной 6…15м практикуется довольно широко. Основным рабочим органом транспортера является гибкая прорезиненная лента, огибающая приводной и натяжной барабаны и опирающаяся на поддерживающие верхние роликовые опоры (рисунок 50а).

«Слабым звеном» в технологии бетонирования транспортерами является загрузка бетона на ленту транспортера. Если такая операция выполняется вручную, что нередко бывает на практике, эффективность использования транспортера существенно снижается. По этой причине транспортер должен быть оснащен специальным питателем, позволяющим непрерывно и равномерно подавать смесь на ленту.

Чаще всего этот метод применяется там, где нет возможности использования кранов, например, при бетонировании конструкций внутри помещений, над которыми уже смонтированы перекрытия; при бетонировании мелких, но неудобно расположенных (для бетонирования) конструкций и т.д. При бетонировании большого числа мелких конструкций транспортеры приходится часто перестанавливать. Это не сложная операция, однако, она всегда создает дополнительные трудности и снижает производительность бетонирования.

Упомянутые недостатки устраняются при использовании самоходных ленточных бетоноукладчиков (рисунок 50б). Основным рабочим органом такого бетоноукладчика служит ленточный телескопический транспортер, работающий вперед и на себя и состоящий из базового и подвижного звеньев. Бетоноукладчик принимает из кузова автобетоновоза (автосамосвала) бетонную смесь в бункер, откуда она передается на базовый транспортер и затем непосредственно в конструкцию. Бетонная смесь может подаваться в любую точку в плане, удаленную от 3 до 20м, с поворотом до 3600 с одной рабочей позиции.

Применение бетоноукладчиков обеспечивает минимальную трудоемкость и высокую производительность бетонных работ. Это один из наиболее эффективных способов бетонирования.

Подача смеси по трубопроводам – бетононасосами стационарными или самоходными (автобетононасосами), реже пневмонагнетателями обеспечивает высокую эффективность бетонных работ, особенно при бетонировании в стесненных условиях. В наибольшей мере эти преимущества проявляется при реконструкции сложных сооружений, когда смесь приходится подавать в труднодоступные места, где альтернативой трубопроводной подаче бетона может быть лишь использование тачек или носилок.

Бетононасос по принципу работы является поршневыми насосом с гидравлическим, реже – механическим приводом. Он засасывает бетонную смесь и подает ее по бетоноводу к месту укладки. Бетоновод представляет собой систему трубчатых звеньев, чаще всего стальных, длиной 0,5…3м, диаметром 80…203мм и колен (изогнутых звеньев), которые соединяются между собой быстроразъемными замками. Используются также гибкие распределительные рукава для распределения бетонной смеси в радиусе до 8м

Дальность транспортировки бетонной смеси бетононасосами может достигать 300м по горизонтали и 40м – по вертикали. При этом повороты и подъемы уменьшают дальность подачи. Например, поворот бетоновода на 900 равносилен увеличению его длины на 12м, подъем вверх на 1м равносилен подаче смеси по горизонтали на 8м.

Процесс бетонирования обычно ведут от наиболее удаленных мест к наиболее близким, разбирая бетоновод по мере укладки бетона. После бетонирования бетоновод должен немедленно промываться водой, при перерывах в работе более 1 часа также необходима очистка бетоновода.

Бетонная смесь должна иметь достаточную подвижность: осадка конуса – в пределах 5…15см (оптимум 6…8см) и водоцементное отношение 0,4…0,6. Размеры крупного заполнителя также ограничиваются: для гравия наибольший размер не должны превышать 0,4 диаметра бетоновода, для щебня 0,33.

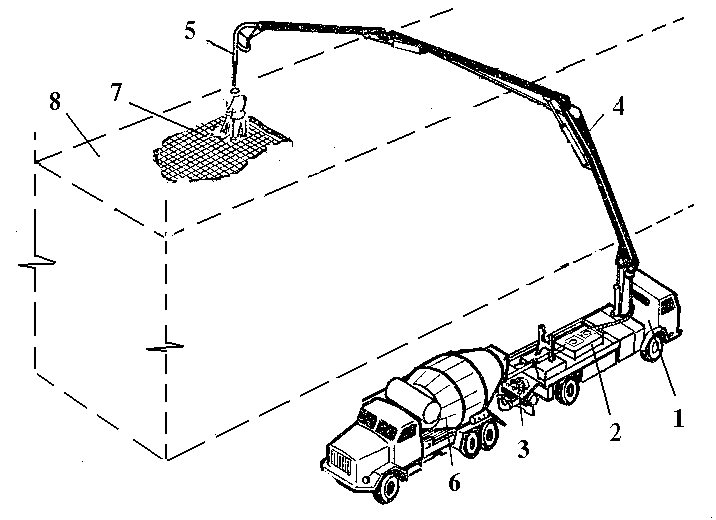

Наибольший эффект достигается при использовании самоходных бетононасосов – автобетононасосов (рисунок 51), работающих в комплексе с авто-

Рисунок 51 Бетонирование автобетононасосом, работающим в комплексе с автобетоносмесителем:

1…5 – автобетононасос (1 – базовая машина, 2 – бетононасос, 3 – приемный бункер, 4 – распределительная стрела с бетоноводом, 5 – концевой рукав бетоновода), 6 –автобетоносмеситель, 7 – место укладки бетона, 8 – строящийся объект.

бетоносмесителями, при которых, как уже отмечалось, гарантируется необходимая подвижность бетонной смеси. Автобетононасосы снабжаются полноповоротной распределительной стрелой, смонтированной на раме, закрепленной на шасси базового автомобиля. Проходящий по стреле бетоновод заканчивается гибким распределительным рукавом. Промышленность выпускает автобетононасосы, способные подавать смесь на расстояние до 400м и на высоту до 80м. Производительность их достаточно высока и составляет 30…70 м3 бетона в час.

Кроме бетононасосов, подачу бетона по трубам могут выполнять пневмонагнетатели, использующие энергию сжатого воздуха (рисунок 52). Бетонная смесь

подается

небольшими порциями в специальную

(загрузочную) камеру-воронку

пневмонагнетателя 1, где она герметически

закрывается, затем в камеру подается

сжатый воздух от компрессора 5, и под

его действием смесь движется по бетоноводу

6 к месту укладки 7. Конец бетоновода

соединен со специальным устройством

(гасителем) 9, который выпускает сжатый

воздух в атмосферу, а бетонная смесь по

хоботу 8 или резиново-тканевому рукаву

поступает непосредственно на место

укладки. Наибольшая дальность подачи

бетонной смеси 200м, наибольшая высота

подачи 35м, производительность 10…20

м/ч. По своей конструкции

пневмонагнетатели проще бетононасосов,

достаточно надежны в работе, а по

удобству обслуживания уступают только

автобетононасосам.

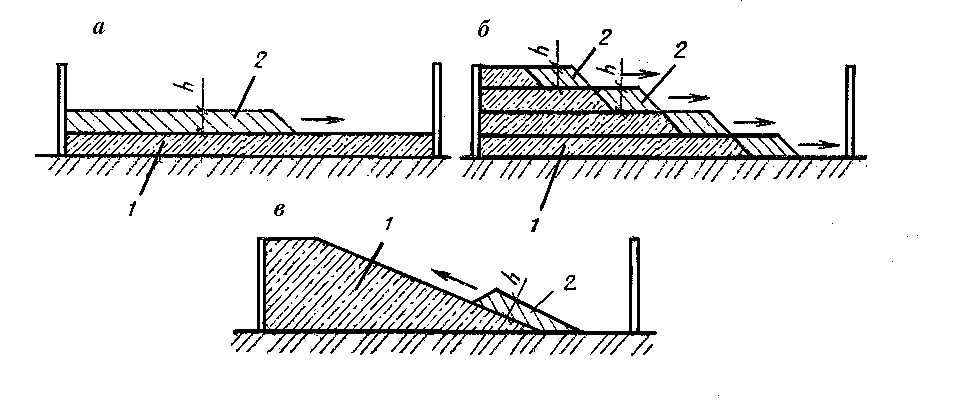

Независимо от рассмотренных выше методов подачи бетонной смеси работы должны вестись таким образом, чтобы бетон получался однородным и плотным, т.е. без пустот («раковин»), с полным заполнением опалубочных форм. Для этого бетонная смесь должна укладываться по возможности равномерно и тщательно уплотняться. В большие конструкции бетонную смесь укладывают горизонтальными слоями 0,2…0,4м по всей площади бетонируемой конструкции, как показано на рисунке 53а, реже (при большой площади бетонирования) – ступенчатым способом (рисунок 53б) или наклонными слоями (рисунок 53в).

Последний способ применяется редко в силу технологической сложности: обеспечение должного уплотнения бетона при условии предотвращения «сползания» слоев требует от бетонщика определенного опыта и соответствующих навыков работы.

Рисунок 53 Способы укладки бетонной смеси:

а – горизонтальными слоями, б – ступенчатый, в – наклонными слоями; 1 – уложенный слой, 2 – новый слой бетона

Уплотнение бетона в подавляющем большинстве случаев производится путем вибрации (виброуплотнение). Используются в основном электрические вибраторы, реже пневматические. В зависимости от способа применения разделяют три вида вибраторов (рисунок 54):

глубинные (внутренние),

поверхностные,

наружные.

Все они имеют возбудитель колебаний (электрический, реже пневматический) и рабочую часть, с помощью которой колебанию передаются бетонной смеси. Электрический вибровозбудитель представляет электромотор с дебалансом, пневматический – двигатель, приводимый в действие сжатым воздухом от компрессора, имеющий ротор, не уравновешенный относительно собственной оси.

Рабочая часть глубинных вибраторов (рисунок 54 а, б) представляет цилиндрический вибронаконечник (корпус), соединенный с вибровозбудителем гибким валом, или закрепленный на жесткой металлической штанге (вибробулава). В последнем случае вибровозбудитель находится внутри вибронаконечника.

Рисунок 54 Типы вибраторов:

а – глубинный (внутренний) – вибробулава; б – глубинный с гибким валом; в – поверностный – площадочный; г – поверхностный – виброрейка; д – наружный; 1 – вибронаконечник (корпус), 2 – штанга, 3 – вибровозбудитель, 4 –шланг с гибким валом, 5 – площадка, 6 – металличекая балочка (рейка), 7 – опалубка

Рабочей частью поверхностных вибраторов (рисунок 54 в, г) является корытообразная металлическая площадка (площадочный вибратор) или удлиненная балочка-рейка (виброрейка).

Наружные вибраторы (рисунок 54 д) передают колебания уплотняемой бетонной смеси через опалубку, к которой они крепятся.

Внутренние вибраторы типа булавы применяют при бетонировании массивных конструкций с небольшой степенью армирования, внутренние с гибким валом – густоармированных конструкций; поверхностные – при бетонировании тонких плит, полов, бетонных покрытий площадок, дорог; наружные – при бетонировании густоармированных тонкостенных конструкций.

Вибрировать необходимо каждый укладываемый слой путем перестановки вибратора с одной позиции на другую. Расстояние между позициями вибробулавы принимается 45…50см, вибратора с гибким валом – 25…50см, при этом вибронаконечник погружают на 5…8см в нижележащий слой для обеспечения лучшей связи между слоями. При перестановке поверхностного вибратора необходимо, чтобы его рабочая площадка перекрывала смежный провибрированный участок примерно на 10см. Продолжительность вибрирования на каждой позиции зависит от подвижности бетонной смеси и вида вибратора: при глубинных вибраторах она составляет 20…40с, при поверхностных – 20…60с, при наружных – 50…90с. Окончание уплотнения бетонной смеси характеризуется прекращением ее оседания и появлением на поверхности цементного молока – признака начала расслоения смеси. После этого вибратор нужно сразу же переместить на новую позицию, иначе качество бетона начнет ухудшаться из-за его расслоения. Перестановка вибратора с одной позиции на другую производится обычно вручную, но при больших размерах бетонируемой конструкции используются также малогабаритные электрические трактора с навешенным на них пакетом вибраторов. Иногда они снабжаются и бульдозерным оборудованием для разравнивания бетона.

При вибрировании нельзя допускать соприкасания вибратора с арматурой, так как это ухудшает сцепление ее с бетоном.

Уплотнение бетона может производиться также вручную, но такое уплотнение – трудоемкая работа, которая допускается лишь в исключительных случаях и в малых объемах. Оно осуществляется путем штыкования или трамбования. Штыкование – это уплотнение бетона путем многократного «прокалывания» его «шуровкой» – металлическим стержнем с ручкой и небольшим «лопатообразным» уширением на конце (на практике иногда используется вместо шуровки обычный арматурный стержень или легкий лом). Трамбование – это уплотнение бетона ударами по его поверхности, наносимыми трамбовкой, т.е. стержнем с тяжелым уширенным наконечником и ручкой. Применяются также и пневматические трамбовки, работающие с компрессором. Штыкование применяется при бетонировании тонкостенных, густоармированных конструкций, при использовании высокоподвижных смесей (с осадкой конуса более 10см). Трамбование обычно целесообразно при укладке жестких смесей в малоармированные конструкции.

Нормальное твердение бетона происходит во влажной среде при положительной температуре (наилучшие условия при +15…200С). В связи с этим свежеуложенный бетон следует защищать от высыхания, покрывая его опилками, соломенными матами, рогожей, брезентом, и поливать водой в течении 7…14 суток, если температура воздуха выше +50 С. Поливку бетона начинают через 5…10 часов после его укладки и проводят в течение первых 3 суток днем через 3…4 часа и один раз ночью. В дальнейшем бетон поливают не реже 3 раз в сутки. При температуре ниже +150С поливать бетон можно реже. Расход воды на каждый полив примерно 6…8 л/м2. В течение первых 10…12 часов свежеуложенный бетон следует особенно тщательно защищать от механических воздействий, в том числе от хождения по нему людей, установки на нем лесов и т.д.

Бетонные конструкции с большими открытыми поверхностями удобно защищать, покрывая такие поверхности специальными пленкообразующими составами или полиэтиленовыми пленками.

Наряду с описанными методами укладки бетона применяются специальные методы бетонирования, когда «обычные» методы вызывают затруднения или неэкономичны. К таковым обычно относят

укладку смеси литьем,

раздельное бетонирование,

уплотнение бетона вакуумированием,

торкретирование,

подводное бетонирование.

Укладка литьем состоит в применении смесей повышенной подвижности за счет увеличенного водоцементного отношения и добавления суперпластификаторов, что позволяет производить бетонирование без вибрации или других методов уплотнения.

Раздельное бетонирование заключается в том, что на первом этапе укладывается только крупный заполнитель (щебень или гравий), а вторым этапом производится заполнение пустот между его частицами цементно-песчаным раствором. Такое заполнение раствором может быть гравитационным (под действием собственного веса) или инъекционным (под давлением, создаваемым нагнетателем).

Уплотнение вакуумированием заключается в отсасывании из свежеуложенного бетона воды и воздуха. Такой метод эффективен при бетонировании конструкций с большой поверхностью и применяется на крупных стройках, на заводах железобетонных изделий. На поверхность свежеуложенного бетона укладывают вакуум-щиты размером 1,0×1,25м, подключенные через всасывающие шланги к вакуум-насосу. Качество бетона получается, как правило, выше, чем при вибрировании: прочность повышается на 15…20%, уменьшаются осадочные явления, возрастает морозостойкость и водонепроницаемость, нарастание прочности происходит быстрее. Ограниченность применения вакуумирования связана в основном технологическими сложностями, особенно при бетонировании небольших конструкций сложной конфигурации.

Торкретирование заключается в последовательном нанесении в струе сжатого воздуха на бетонируемую поверхность слоев цементно-песчаного раствора. Используемый для этого механизм называется цемент-пушкой. Благодаря большой кинетической энергии, развиваемой частицами смеси, обеспечивается надежное сцепление бетона с покрываемой поверхностью, причем бетон приобретает повышенные характеристики по прочности, водопроницаемости, морозостойкости. Торкрет-бетон может наноситься на вертикальные и потолочные поверхности.

Вариантом торкретирования является бетонирование с помощью бетон-шприц-машины и упоминавшегося выше пневмонагнетателя (набрызг-бетон). В этом случае используется не раствор, а бетон с крупным заполнителем размером до 3см.

Торкретирование применяют при бетонировании тонкостенных конструкций, для создания водозадерживающих слоев железобетонных емкостей, для исправления брака, допущенного при бетонировании, – заполнения раковин.

Подводное бетонирование – укладка бетонной смеси под водой без производства водоотлива. На практике применяют четыре способа подводного бетонирования (рисунок 55):

метод вертикально перемещаемой трубы (ВПТ),

метод восходящего раствора (раздельный метод),

укладка бетона бункерами,

в

трамбовывание

бетонной смеси.

трамбовывание

бетонной смеси.

Основная идея всех названых методов состоит в том, что при бетонировании не должно происходить перемешивания бетонной смеси с водой. При методе вертикально перемещаемой трубы (рисунок 55а) это достигается за счет того, что бетонная смесь поступает через вертикальную трубу в зону ниже поверхности ранее уложенного бетона, ибо нижний конец трубы заглубляется в уложенный бетон на 0,8…1,5м. По мере бетонирования труба перемещается вертикально вверх, но так, что ее нижний конец движется, оставаясь в бетоне. Такая технология приемлема для глубин до 50м.

Метод восходящего раствора (рисунок 55б) представляет «подводный» вариант уже упоминавшегося метода раздельного бетонирования. На дне водоема делается каменная наброска, в которую затем по трубам подается цементно-песчаный раствор (под напором или под действием собственного веса). Такая технология приемлема для глубин до 20м.

Укладка бетона бункерами (рисунок 55в) основана на подаче бетонной смеси в бункерах (специальные ящики, бадьи или грейферы), которые разгружаются через раскрывающиеся снизу отверстия на минимальном удалении от ранее уложенного бетона, так что перемешивания бетона с водой не происходит. Такая технология приемлема для глубин тоже до 20м.

Втрамбовывание бетонной смеси (рисунок 55г) начинают с создания (любым методом) бетонного островка в одном их углов бетонируемой конструкции. После этого новые порции бетонной смеси укладывают на островок и втрамбовывают, так что островок постепенно расширяется. Поступление новых порций бетона идет только внутрь островка, и перемешивания бетона с водой не происходит. Такая технология приемлема для небольших глубин – до 1,5м.

Контрольные вопросы:

Какие две схемы бетонирования можно выделить, исходя из числа перегрузок бетонной смеси и используемых машин и механизмов?

В чем состоит основная проблема доставки на стойку готовых бетонных смесей? Как она решается?

Что называют блоком бетонирования? Что такое рабочие швы бетонирования, какие существуют правила их расположения в бетонируемой конструкции?

Какие способы укладки бетона применяются при второй схеме бетонирования, т.е. с промежуточной перегрузкой и использованием дополнительных механизмов и приспособлений?

Как уплотняется уложенная бетонная смесь?

Какие существуют способы подводного бетонирования, в каких условиях они применяются?