- •Часть II: Технология производства строительных работ

- •Часть III: Технология и организация работ по сооружениям природоохранного обустройства территории

- •1 Производство земляных работ 11

- •2 Производство бетонных и железобетонных работ 104

- •3 Монтажные и специальные работы 175

- •Предисловие

- •Основные понятия

- •1 Производство земляных работ

- •2Общие сведения о земляных работах и земляных сооружениях

- •Сооружений

- •3Основные вопросы, решаемые при проектировании земляных работ

- •3.1Порядок решения вопросов

- •3.2Способы производства земляных работ

- •3.3Определение объемов земляных работ и составление баланса грунтовых масс

- •4Механический способ производства земляных работ

- •4.1Основные понятия, связанные с разработкой грунта одноковшевыми экскаваторами

- •4.2Разработка грунта рабочим оборудованием драглайн

- •4.3Разработка грунта рабочим оборудованием прямая лопата

- •4.4Разработка грунта рабочим оборудованием обратная лопата

- •4.5Разработка грунта рабочим оборудованием грейфер

- •4.6Разработка грунта многоковшовыми экскаваторами

- •4.7Разработка грунта бульдозерами

- •4.8Разработка грунта скреперами

- •4.9Разработка грунта грейдерами

- •4.10Транспортировка и укладка грунта в насыпи

- •5Гидравлический (гидромеханический) способ производства земляных работ

- •6Взрывной способ производства земляных работ

- •7Производство земляных работ в зимних условиях

- •Методов разработки мерзлых грунтов (по данным ю.К. Тарновского).

- •8Комплексная механизация земляных работ

- •9 Особенности контроля качества, охраны природы и техники безопасности при земляных работах

- •2 Производство бетонных и железобетонных работ

- •10Общие сведения о бетонных работах, основные технологические процессы

- •2Исходные материалы

- •3Приготовление бетонных смесей

- •4Транспортировка и укладка бетонной смеси

- •5Опалубочные работы

- •6 Арматурные работы

- •7 Изготовление сборных железобетонных (бетонных) изделий

- •8Производство бетонных и железобетонных работ в зимнее время

- •9Контроль качества работ, устранение дефектов, техника безопасности и защита окружающей среды

- •3 Монтажные и специальные работы

- •10Монтажные работы

- •10.1 Общие сведения о монтажных работах, их виды, методы

- •10.2 Выбор параметров монтажных машин и монтажно-технологического оборудования

- •10.3Особенности монтажа металлических конструкций и гидромеханического оборудования гидротехнических сооружений

- •10.4 Особенности монтажа бетонных и железобетонных конструкций

- •10.5Техника безопасности и защита окружающей среды при монтажных работах

- •11Специальные работы при строительстве сооружений в сложных грунтовых условиях

- •11.1Свайные работы

- •11.2 Закрепление грунтов

- •11.3 Метод «стена в грунте»

- •11.4 Опускные колодцы

- •12Контроль качества, техника безопасности и защита окружающей среды при специальных работах

- •Строительство сооружений для защиты территорий от затопления и подтопления

- •13Защита территорий от затопления поверхностными водами

- •(СНиП 3.07.03-85*)

- •14Защита территорий от подтопления

- •2 Противооползневые работы

- •3 Строительство селезащитных сооружений

- •4 Работы по реконструкции существующего рельефа

- •5 Работы по обустройству объектов гидрографической сети

- •6 Работы по благоустройству берегов рек и водоемов в городах и зонах отдыха

- •Список рекомендуемой литературы:

5Опалубочные работы

Опалубка – это форма, в которую укладывают бетонную смесь при изготовлении бетонных и железобетонных изделий (конструкций). При бетонировании железобетонных конструкций в опалубку предварительно устанавливают арматуру. В общем случае опалубка включает две части:

основную формующую часть, собираемую обычно из отдельных щитов и обеспечивающую проектные размеры и конфигурацию бетонируемой конструкции;

крепежные устройства и поддерживающие конструкции (леса), обеспечивающие проектное положение и неизменность основной формующей части опалубки в ходе работ.

Поверхность опалубки, непосредственно соприкасающаяся с бетоном, называется рабочей поверхностью опалубки или палубой.

Материалом опалубки, обычно служит древесина (пиломатериалы), водостойкая фанера, металл (листовая сталь, прокат), железобетон, пластмассы, прорезиненная ткань (надувная опалубка).

Опалубка является обязательным элементом технологии изготовления подавляющего большинства бетонных и железобетонных конструкций. Исключение составляет лишь бетонирование некоторых подземных конструкций, в основном фундаментов, когда рабочей поверхностью служат стенки и дно выемок, в которых это бетонирование производится («бетонирование в распор»).

Технология опалубочных работ претерпела за последние два-три десятилетия ХХ века существенные изменения в направлении роста индустриализации и типизации используемых элементов. Если ранее элементы опалубки изготовлялись в основном непосредственно на стройплощадке, то к концу 90-х годов на большинстве крупных и средних строек уже превалировала универсальная опалубка заводского изготовления. По сравнению со «старыми» (традиционными) конструкциями опалубки «новые» (заводские) ее виды значительно удобней в эксплуатации. Они долговечнее, легче, надежней, но стоимость их, как правило, очень высока (особенно импортных образцов). Значительная цена делает такую опалубку малодоступной для мелких строительных организаций. По этой причине, а также из-за исключительного разнообразия условий бетонирования наряду с высокоиндустриальными видами опалубки продолжают довольно широко использоваться традиционные ее виды, изготовляемые непосредственно на стройке из досок.

В большинстве случаев применяется съемная опалубка, которая после достижения бетоном определенной прочности снимается. Однако в ряде случаев используется несъемная опалубка, которая после бетонирования не снимается и становится наружным элементом изготовляемой конструкции. Обычно это металлическая или железобетонная опалубка, которая по своим габаритам и внешнему виду удовлетворяет технологическим и эстетическим требованиям, предъявляемым к возводимой конструкции.

Съемная опалубка может быть

одноразового применения (стационарная),

многоразового применения (инвентарная).

Одноразовая (стационарная) опалубка после снятия разбирается на отдельные доски, бруски и т.д., которые, в случае их пригодности, используются для изготовления новой опалубки или для других целей. Такая опалубка должна использоваться лишь в исключительных случаях, когда невозможно применить многоразовую опалубку, т.е. для сложных, редко повторяющихся в данном сооружении конструкций. Это связано с большой трудоемкостью и высокой стоимостью подобной опалубки. Практика показывает, что при разборке одноразовой опалубки многие ее элементы сильно повреждаются, и фактически удается повторно использовать лишь 20…30% примененных пиломатериалов, причем стоимость такой опалубки может достигать 40…50% общей стоимости бетонируемой конструкции.

Опалубка многоразового применения (инвентарная) является основным типом опалубки во всех видах строительства, в том числе в природообустройстве. После распалубливания высвободившиеся щиты должны использоваться для сборки новой опалубки возможно бόльшее число раз. Чем выше оборачиваемость опалубки, тем ниже стоимость бетонируемых конструкций. Опалубка традиционного типа из досчатых щитов, изготовляемых на стройке, должна иметь пяти- шестикратную оборачиваемость (фактически это удается не всегда). Современная инвентарная опалубка заводского изготовления при правильной эксплуатации позволяет достигать 50…100-кратной оборачиваемости (некоторые зарубежные фирмы-изготовители в своей рекламной документации декларируют даже 200-кратную оборачиваемость). Естественно, что это относится не только к щитам формующей части, но и ко всем крепежным и поддерживающим элементам.

В целом многоразовая опалубка по своей конструкции обычно разделяется на два вида:

сборно-разборная – мелкощитовая, крупнощитовая, блочная;

подвижная – катучая, скользящая и проч.

Принципиальное различие между этими двумя видами в том, что сборно-разборная опалубка разбирается после схватывания бетона и последующего достижения им определенной прочности, а подвижная опалубка перемещается на новую позицию без разборки и до завершения схватывания бетона.

Основным видом является сборно-разборная опалубка, подвижная опалубка применяется лишь при возведении специальных конструкций – различных тоннелей, высоких сооружений и проч.

Сборно-разборная опалубка состоит из щитов (формующая часть) и приспособлений для поддержания этих щитов в рабочем положении (крепежные устройства и поддерживающих конструкции), т.е. стоек с подкосами, анкеров с тяжами и проч.

На стройке щиты обычно изготовляются из обрезных досок толщиной 20…50 мм и брусков. Все соединения делаются, как правило, на гвоздях. При высоких требованиях к качеству поверхности бетона используется водостойкая фанера. Крепежные и поддерживающие конструкции традиционной опалубки обычно делаются из древесины с соединениями на гвоздях.

В инвентарной опалубке заводского изготовления щиты обычно делаются из фанеры, металла, пластмасс, иногда используются цементно-стружечные плиты специального состава (например, с добавками серы) или другие материалы. В ряде случаев рабочая поверхность щитов имеет полимерное пленочное покрытие, что обеспечивает наиболее высокое качество бетонной поверхности. Конструктивные особенности, конфигурация и размеры щитов позволяют собирать опалубку самой разнообразной формы и размеров. Крепежные и поддерживающие устройства опалубки заводского изготовления выполняются, как правило, из металла. Поддерживающие стойки обычно имеют телескопическую конструкцию, тяжи, подкосы снабжены стяжными муфтами, соединения осуществляются на болтах, зажимах, на замках легкоразъемной конструкции. Все это позволяет приспосабливаться к самым разнообразным условиям бетонирования.

Для иллюстрации различия между «старыми» и «новыми» (индустриальными) видами опалубки на рисунке 56 показано два типичные примера устройства опалубки, в которых реализуются старые и новые традиции (для фундамента под колонну и для стены). Как видно из рисунка, современная опалубка значительно меньше загромождает пространство, ее элементы унифицированы, поэтому их сборка, разборка и транспортировка должны быть достаточно простыми, что в целом повышает производительность труда и обеспечивает более высокую культуру производства работ. Следует лишь учитывать, что приобретение такой опалубки всегда сопряжено с большими единовременными затратами, поэтому вопрос о переходе на индустриальную опалубку должен решаться, исходя из ожидаемых объемов бетонных работ.

В зависимости от размеров щитов и способов их сборки различают:

мелкощитовую опалубку из щитов массой до 70 кг, собираемую вручную;

крупнощитовую опалубку из щитов массой 70…500 кг в виде цельных панелей (иногда собираемых из мелких щитов), монтируемую с помощью кранов;

опалубочные блоки – пространственные конструкции, собираемые из стальных щитов на разъемных или шарнирных креплениях, реже на сварке (блок-формы).

Упомянутые виды опалубки могут изготовляться как в традиционном варианте – из дощатых щитов с деревянными крепежными и поддерживающими элементами, так и в современном индустриальном исполнении. В последнем случае определяющим становится способ монтажа, ибо размеры щитов могут быть унифицированы, т.е. крупные опалубочные панели или объемные блоки могут собираться из одинаковых элементов.

В сфере природообустройства наиболее характерна крупнощитовая опалубка из щитов повышенной несущей способности площадью 2…20м2. Она удобна при возведении массивных бетонных или железобетонных конструкций, т.е. при строительстве подпорных стенок, селезащитных сооружений, плотин, регулирующих или сопрягающих сооружений каналов, при благоустройстве берегов рек и водоемов. Крупные щиты (панели) обычно имеют деревянный или металлический каркас и рабочую поверхность из досок, фанеры или металлического листа.

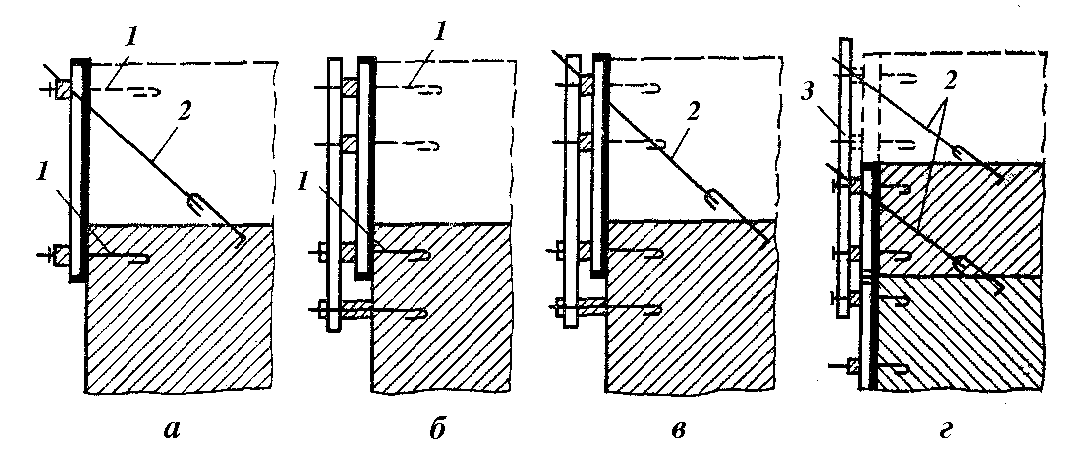

Рисунок 56 Типичные конструкции опалубки, выполненной в соответствии со старыми и новыми традициями:

а – опалубка для бетонирования фундамента под колонну, выполненная согласно старым традициям из дощатых щитов и деревянных крепежных устройств, б – то же, выполненная из индустриальных (металлических) элементов, в – опалубка для бетонирования стены, выполненная согласно старым традициям, д – то же в современном исполнении из унифицированных деревянных и металлических элементов (конструкция фирмы ПЕРИ)

Крепления таких щитов могут быть двух видов:

наружные, располагающиеся вне блока бетонирования и включающие подкосы, схватки, стойки (рисунок 56);

внутренние, включающие металлические тяжи, заделываемые в ранее уложенный бетон (или в основание), стяжки, растяжки, анкерные болты (рисунок 57).

Наружные способы крепления просты и удобны при небольшой высоте блока бетонирования (до 2…3м), при бόльших высотах крепежные и поддерживающие устройства становятся громоздкими и конструктивно сложными (особенно при традиционном исполнении). В отличие от наружных, внутренние крепления практически не зависят от высоты блока, поэтому их достоинства проявляются тем отчетливее, чем выше бетонируемая конструкция. При высоте более 5…6м преимущества внутренних способов становится очевидным. Естественно, что ребра каркаса щитов должны быть достаточно прочными, чтобы воспринимать изгибающие моменты от действия вибрируемой бетонной смеси.

Рисунок 57 Схемы внутреннего крепления крупнощитовой опалубки:

а – основной способ, б – консольный способ, в – комбинированный способ, г – способ крепления при двухъярусном расположении щитов со скользящей стойкой; 1 – анкерные болты, 2 – тяжи, 3 – скользящая стойка

Укладка бетонной смеси в крупнощитовую опалубку с внутренними креплениями обычно производится после установки одного ряда (яруса) щитов, после чего щиты поднимаются на следующий ряд и т.д., т.е. высота блока бетонирования принимается равной высоте одного щита. Однако при больших объемах бетонирования может быть целесообразна укладка смеси после установки сразу двух рядов (ярусов) щитов, т.е. высота блока бетонирования становится равной высоте двух щитов. В этой связи способы крепления щитов разделяют на два вида:

одноярусное (рисунок 57 а, б, в),

двухъярусное (рисунок 57 г).

При одноярусном креплении каждый щит обычно закрепляется сверху и снизу, как покозано на рисунке 55 а. Такой способ является основным вариантом крепления. При нем нижняя часть щита крепится к бетону горизонтальными анкерными болтами 1, заделанными в боковую поверхность блока бетонирования, а верхняя – с помощью тяжей 2, удерживаемых наклонными анкерными болтами, находящимися на верхней, горизонтальной поверхности блока бетонирования. Возможны и другие способы крепления. Это консольный способ (55б), при котором нет тяжей, а щиты закрепляются только снизу, но более жестко – двумя рядами анкерных болтов; и комбинированный способ, где совмещается и жесткое закрепление снизу, и крепление с помощью тяжа сверху (55в).

Двухъярусное крепление щитов (рисунок 57 г) более сложно и выполняется чаще всего с применением скользящей стойки 3, удерживаемой анкерными болтами 1.

Третий вид сборно-разборной опалубки – опалубочные блоки или блок-формы, т.е. пространственные конструкции, собираемые из стальных щитов, обычно применяются при бетонировании однотипных конструкций, чаще всего фундаментов. Это цельно-съемные формы, устанавливаемые и снимаемые краном. Примером может служить опалубка фундамента, показанная на рисунке 54 б. При необходимости блок-форма может выполняется так, что ее можно в той или иной мере трансформировать и использовать для бетонирования однотипных конструкций разных типоразмеров.

Из подвижных видов опалубки при обустройстве территорий чаще всего используются катучая и скользящая (рисунок 58).

Катучая опалубка применяется при возведении линейно-протяженных сооружений постоянного сечения, таких как тоннели, коллекторы, цилиндрические своды и т.д. На рисунке 58а показана схема такой опалубки для протяженного сооружения типа тоннеля. Опалубку передвигают в горизонтальном направлении (с позиции на позицию) на тележке 5 по ранее забетонированной фундаментной плите 6

В зависимости от конструкции поддерживающих устройств (лесов, подмостей) виды катучей опалубки разделяют на две группы:

опалубку с поддерживающими конструкциями, неизменными по высоте,

опалубку с подъемно-опускными поддерживающими конструкциями.

На рисунке 58а показана опалубка подъемно-опускной конструкции, имеющей три шарнира 3 и домкрат 1. При перемещении плунжера домкрата вниз средняя часть опалубки перекрытия (средний шарнир 3) опускается. Такая опалубка пригодна для бетонирования не только гладких поверхностей , но и при наличии ребер или диафрагм. Скорость бетонирования с катучей опалубкой обычно составляет 6…8м/час.

Рисунок 58 Подвижная опалубка:

а – схема катучей опалубки: 1 – винтовой домкрат, 2 – рама, 3 – шарниры, 4 – рабочая поверхность опалубки (палуба), 5 – тележка, 6 – фундаментная плита; б – скользящая опалубка: 1– зажимная плашка, 2 – винт домкрата, 3 – домкратная рама, 4 – опорный стержень, 5 – маховики домкрата, 6 – гайка, 7 – рабочий настил, 8 – ребра настила, 9 – рабочая поверхность опалубки (палуба), 10 – подмости.

Скользящая опалубка (рисунок 58б) применяется для бетонирования высоких сооружений, преимущественно постоянного сечения. Она перемещается без отрыва от бетонной поверхности в вертикальном направлении (снизу вверх), для чего используются специальные подъемные устройства с домкратами (поз. 1, 2, 3, 5, 6), опирающиеся на вертикальные стержни 4 диаметром 25…32мм. Последние закладываются в бетон на расстоянии друг от друга 1,5…2м и наращиваются по мере перемещения опалубки. Скорость бетонирования в скользящей опалубке примерно 3 м в сутки.

В ряде случаев для улучшения качества бетона применяются специальные виды опалубки – вакуум-опалубка, водопоглощающая, теплоизоляционная, греющая опалубка. Эти виды опалубки снабжаются дополнительными элементами: вакуум-опалубка снабжается вакуум-камерами (см. раздел 3.4.1), водопоглощающая опалубка имеет на рабочей поверхности водопоглощающий материал (древесно-волокнистые плиты, картон), теплоизоляционная – содержит утеплитель (опилки, войлок и проч.). Греющая (термоактивная) опалубка имеет вмонтированные электронагреватели, реже паровые нагреватели. Существенные упрощения технологии опалубочных работ достигаются при использовании надувной опалубки из прорезиненной ткани. Такая опалубка применяется в основном для возведения конструкций, редко встречающихся на объектах природообустройства (купола, своды, оболочки и проч.).

Упомянутые специальные виды опалубки при обустройстве территорий применяются относительно редко.

Контрольные вопросы:

Из каких частей состоит опалубка? Из каких материалов она обычно делается?

В каких случаях рекомендуется применять одноразовую и многоразовую опалубку? Какое экономическое значение имеет оборачиваемость опалубки?

Каковы основные достоинства инвентарной опалубки заводского изготовления, какой у нее недостаток?

Когда рекомендуется применять внутреннее крепление щитов опалубки? Как оно выполняется?

Каковы особенности применения подвижной опалубки? Когда целесообразно применять катучую опалубку? Когда целесообразна скользящая опалубка?