- •Часть II: Технология производства строительных работ

- •Часть III: Технология и организация работ по сооружениям природоохранного обустройства территории

- •1 Производство земляных работ 11

- •2 Производство бетонных и железобетонных работ 104

- •3 Монтажные и специальные работы 175

- •Предисловие

- •Основные понятия

- •1 Производство земляных работ

- •2Общие сведения о земляных работах и земляных сооружениях

- •Сооружений

- •3Основные вопросы, решаемые при проектировании земляных работ

- •3.1Порядок решения вопросов

- •3.2Способы производства земляных работ

- •3.3Определение объемов земляных работ и составление баланса грунтовых масс

- •4Механический способ производства земляных работ

- •4.1Основные понятия, связанные с разработкой грунта одноковшевыми экскаваторами

- •4.2Разработка грунта рабочим оборудованием драглайн

- •4.3Разработка грунта рабочим оборудованием прямая лопата

- •4.4Разработка грунта рабочим оборудованием обратная лопата

- •4.5Разработка грунта рабочим оборудованием грейфер

- •4.6Разработка грунта многоковшовыми экскаваторами

- •4.7Разработка грунта бульдозерами

- •4.8Разработка грунта скреперами

- •4.9Разработка грунта грейдерами

- •4.10Транспортировка и укладка грунта в насыпи

- •5Гидравлический (гидромеханический) способ производства земляных работ

- •6Взрывной способ производства земляных работ

- •7Производство земляных работ в зимних условиях

- •Методов разработки мерзлых грунтов (по данным ю.К. Тарновского).

- •8Комплексная механизация земляных работ

- •9 Особенности контроля качества, охраны природы и техники безопасности при земляных работах

- •2 Производство бетонных и железобетонных работ

- •10Общие сведения о бетонных работах, основные технологические процессы

- •2Исходные материалы

- •3Приготовление бетонных смесей

- •4Транспортировка и укладка бетонной смеси

- •5Опалубочные работы

- •6 Арматурные работы

- •7 Изготовление сборных железобетонных (бетонных) изделий

- •8Производство бетонных и железобетонных работ в зимнее время

- •9Контроль качества работ, устранение дефектов, техника безопасности и защита окружающей среды

- •3 Монтажные и специальные работы

- •10Монтажные работы

- •10.1 Общие сведения о монтажных работах, их виды, методы

- •10.2 Выбор параметров монтажных машин и монтажно-технологического оборудования

- •10.3Особенности монтажа металлических конструкций и гидромеханического оборудования гидротехнических сооружений

- •10.4 Особенности монтажа бетонных и железобетонных конструкций

- •10.5Техника безопасности и защита окружающей среды при монтажных работах

- •11Специальные работы при строительстве сооружений в сложных грунтовых условиях

- •11.1Свайные работы

- •11.2 Закрепление грунтов

- •11.3 Метод «стена в грунте»

- •11.4 Опускные колодцы

- •12Контроль качества, техника безопасности и защита окружающей среды при специальных работах

- •Строительство сооружений для защиты территорий от затопления и подтопления

- •13Защита территорий от затопления поверхностными водами

- •(СНиП 3.07.03-85*)

- •14Защита территорий от подтопления

- •2 Противооползневые работы

- •3 Строительство селезащитных сооружений

- •4 Работы по реконструкции существующего рельефа

- •5 Работы по обустройству объектов гидрографической сети

- •6 Работы по благоустройству берегов рек и водоемов в городах и зонах отдыха

- •Список рекомендуемой литературы:

8Производство бетонных и железобетонных работ в зимнее время

Под «зимними условиями» бетонирования принято понимать условия, когда среднесуточная температура воздуха не превышает +50 С, или в течение суток наблюдаются ее понижения до отрицательных значений, т.е. ниже 00С. При температуре ниже +50 С процессы гидратации, т.е. химического взаимодействия цемента с водой, существенно замедляются, а при отрицательных температурах прекращаются полностью. Это замедление обычно столь значительно, что недоучет его может иметь опасные последствия. Как показывает практика, бетон, находящийся, например, в течение месяца при температуре 0…+50 С, набирает за этот месяц прочность не более 1…2МПа, что, естественно, в несколько раз ниже марочной прочности, принимаемой в проекте. Если конструкция в таком состоянии будет загружаться полной проектной нагрузкой, аварийное состояние станет неизбежным. Кроме того, замерзающая вода вызывает дополнительные негативные явления: превращаясь в лед, она увеличивает свой объем примерно на 9%, в связи с чем в бетоне возникают значительные внутренние усилия. При раннем замораживании бетона эти усилия порождают в его неокрепшей структуре разрушающие деформации. Замораживание сопровождается также образованием вокруг арматуры и зерен заполнителя ледяных пленок, которые благодаря притоку воды из незамерзших зон, увеличиваются в объеме и отжимают цементное тесто от арматуры и заполнителя. Такие процессы существенно снижают прочность бетона, уменьшают его плотность, стойкость к различным воздействиям и, соответственно, долговечность.

Если бетон до замерзания успевает приобрести определенную прочность, то упомянутые выше процессы уже не снижают его эксплуатационных качеств. Такую прочность называют критической. Ее величина зависит от класса бетона, вида и условий эксплуатации конструкции. Для большинства конструкций из бетонов класса В7,5…В10 она обычно составляет 50% от марочной прочности, для класса В12…В25 – 40%, для класса В30 и выше – 30%. Для конструкций, работающих в условиях попеременного замораживания и оттаивания – 70%. Для предварительно напряженных конструкций – 80%. Если же конструкция сразу после изготовления загружается проектной нагрузкой, ее критическая прочность должна равняться марочной прочности.

Таким образом, при бетонировании в зимних условиях необходимо создавать и поддерживать в бетоне такие температурно-влажностные условия, при которых этот бетон до замерзания успеет приобрести критическую прочность. Для обеспечения таких условий бетонирования применяют специальные способы приготовления, подачи, укладки и, особенно, выдерживания бетона.

При приготовлении бетонной смеси в зимних условиях ее температуру повышают до 35…400 С путем подогрева заполнителей и воды. Заполнители обычно подогревают до 600 С, воду – до 900 С, подогрев же цемента запрещается. В отличие от летних условий, когда загрузка всех сухих компонентов смеси в бетоносмеситель производится одновременно, в зимних условиях вначале заливают воду, затем крупный заполнитель; песок и цемент загружают в последнюю очередь – после нескольких оборотов барабана. Общую продолжительность перемешивания в зимних условиях увеличивают в 1,2…1,5 раза.

Транспортировка бетонной смеси производится в закрытой утепленной и прогретой таре (кузова машин, бадьи и т.д.). Продолжительность перевозки смеси должна быть минимальной и исключать промежуточные перегрузки.

Средства подачи бетонной смеси (бадьи, хоботы, виброхоботы) также должны утепляться. При бетонировании фундаментов, днищ железобетонных емкостей особое внимание следует уделять состоянию грунтов основания, которое при любых грунтах не должно быть проморожено. Для этого основание должно быть надежно предохранено от замерзания, и если это не удалось достигнуть, то должен быть произведен его отогрев до положительной температуры. Такие мероприятия особо важны в пучинистых грунтах, где нарушение указанного правила повлечет неизбежное разрушение бетонируемых конструкций. Опалубка и арматура должны тщательно очищаться от снега и наледи. При температуре воздуха ниже –100 С арматуру диаметром более 25мм и несущую (жесткую) арматуру перед укладкой бетонной смеси следует прогревать до положительной температуры.

Способы выдерживания бетона имеют очень большое значение, так как твердение уже уложенной бетонной смеси – наиболее длительный из этапов возведения бетонной конструкции, протекающих в условиях низких температур. На практике применяется две группы способов выдерживания бетона:

безобогревные способы,

способы, связанные с искусственным обогревом уложенного бетона.

Безобогревные способы основаны либо на использовании тепла, выделяющегося при схватывании бетона, – способ термоса, либо на введении в бетонную смесь различных химических добавок, ускоряющих ее твердение, понижающих температуру замерзания. Во многих случаях эти методы используются совместно.

Способ термоса предполагает тщательное соблюдение упомянутых выше требований к приготовлению, транспортировке и укладке бетонной смеси, т.е. подогрева компонентов бетонной смеси, арматуры, утепления опалубки и, особенно, утепления открытых поверхностей самого бетона. Бетон укрывают тканью, минеральной ватой, опилками, сухими листьями и проч. При больших объемах бетонируемой конструкции хорошо укрытый бетон остывает настолько медленно, что успевает набирать критическую прочность до замерзания, в чем и состоит основная идея способа термоса.

Способ термоса эффективен при бетонировании массивных конструкций, когда отношение охлаждаемой наружной поверхности конструкции в м2 к ее объему в м3 («модуль поверхности») оказывается менее 6 м–1.

При бетонировании небольших конструкций (с модулем поверхности до 12м–1) иногда применяется так называемый «горячий термос», когда перед укладкой бетонная смесь кратковременно нагревается до температуры 60…800С, затем укладывается и уплотняется в горячем виде. Остальные операции проводятся как при «обычном» термосе.

Противоморозные добавки (NaCl, CaCl2, K2CO3, NaNO2 и др.) укладывают в бетонную смесь в процессе ее приготовления. Они настолько снижают температуру замерзания смеси, что в ряде случаев (обычно при температуре выше –150С) такую смесь можно транспортировать в не утепленной таре и укладывать в не утепленную опалубку, укрывая лишь открытые поверхности бетона. Состав и количество противоморозных добавок устанавливается лабораторией для каждого конкретного случая в зависимости от типа конструкции, условий ее бетонирования, в том числе от ожидаемой температуры воздуха и т.д. Обычно их количество составляет 3…16% от массы цемента.

Применение некоторых добавок ограничивается или запрещается (для предварительно напряженных конструкций, в агрессивных средах, при значительных блуждающих токах и проч.).

Способы искусственного прогревания бетона на месте его укладки включают:

прогрев электродами (электродный прогрев);

прогрев паром или горячим воздухом, в том числе в тепляках;

использование специальных обогревательных устройств, в том числе греющей опалубки, излучателей инфракрасных лучей, индукторов, создающих в бетоне переменное электромагнитное поле и проч.

Наиболее распространенным способом искусственного прогрева бетона является использование электродов. Это простой, надежный, хотя и не всегда экономичный способ, может применяться практически в любых условиях. Для него необходимо лишь электроэнергия, трансформатор, металлические стержни (или полосы) и, естественно, провода. Сущность электродного прогрева состоит в том, что после укладки бетонной смеси в нее вводятся (или укладываются на ее поверхность) металлические электроды в виде стержней или полос, через которые затем пропускается электрический ток. При прохождении тока через свежеуложенный бетон выделяется тепло. За 10…15 часов такого электропрогрева бетон обычно набирает критическую прочность. Для армированных конструкций чаще всего используется ток с напряжением 60…127В, для неармированных – допустимы и большие напряжения – 127…380В. Наиболее удобны сварочные трансформаторы 60В, ибо они почти всегда имеются на стройке, при них легче обеспечивать электробезопасность работ. Расход электроэнергии при электродном прогреве зависит от многих факторов (модуля поверхности бетонируемой конструкции, температуры воздуха, вида цемента и проч.) и обычно колеблется в пределах 40…240 кВт·ч на 1 м3 бетона. При разработке ППР на бетонные работы эти значения устанавливаются расчетом.

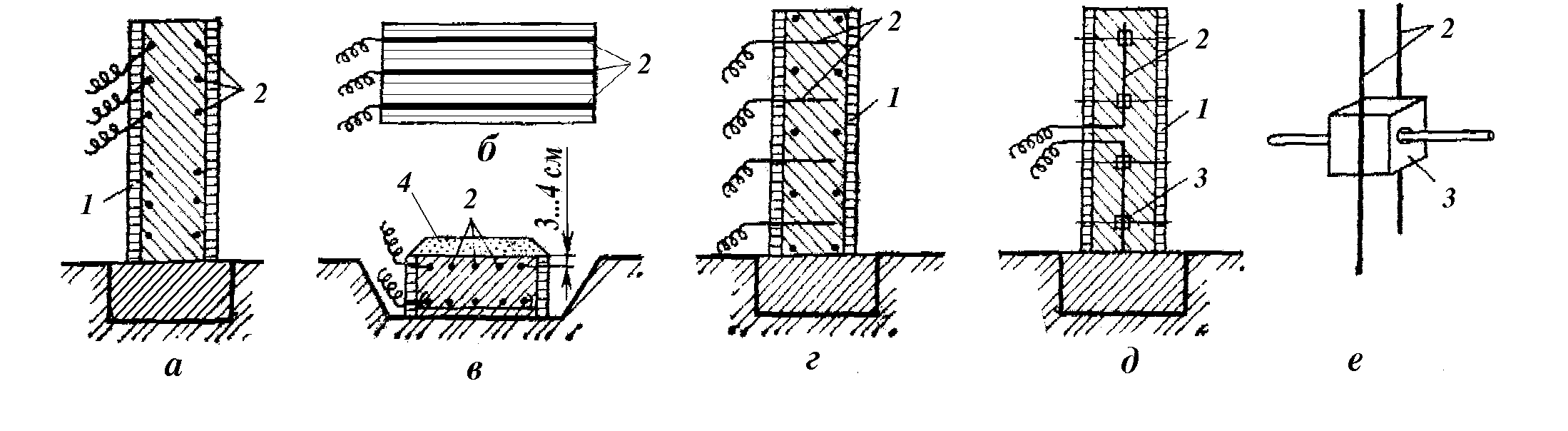

На рисунке 66 представлены схемы наиболее распространенных способов электродного прогрева бетона.

Рисунок 66 Схема устройств для электрообогрева электродами:

а – поверхностные нашивные электроды, б – щит с нашивными электродами, в – поверхностные электроды, утопленные в бетон на 3…4см, г – внутренние стержневые электроды, д – внутренние струнные электроды, е – деталь крепления струнных электродов с помощью кубика-изолятора; 1 – утепленная опалубка, 2 – электроды, 3 – изолятор из цементного раствора, 4 – утеплитель из легкого сыпучего материала (например, опилок).

Поверхностные электроды обычно изготовляются из проволоки диаметром 6мм или полосок, внутренние стержневые электроды – из арматурных стержней диаметром 6…12мм. Поверхностные электроды в основном прикрепляются к рабочей поверхности опалубки, но могут и заглубляться в неармированный бетон на 3…4см. Длина поверхностных электродов обычно определяется шириной конструкции, внутренние электроды заглубляются в бетон на 20…40см. Струнные электроды обычно имеют длину до 3м. Кубики-изоляторы делаются с размером стороны 5…10см. Расстояние между электродами принимается примерно 20см при напряжении до 60В и 70см – при 220В. Между электродами и арматурой должно быть расстояние не менее 5см при 60В и не менее 50см – при220В.

Прогрев бетона паром или горячим воздухом делается при наличии доступных источников таких теплоносителей. Вокруг прогреваемой конструкции устанавливают паронепроницаемое ограждение с тепловой изоляцией – паровую рубашку. В пространство между паровой рубашкой и опалубкой (или свободной поверхностью бетона) подается пар или горячий воздух. Иногда паровые рубашки не делаются, а пар подается по трубам, закладываемым в бетон (внутренний паропрогрев).

На практике часто применяются специальные ограждающие сооружения – тепляки, в которые подается калорифером горячий воздух, реже пар. Тепляк представляет металлический, реже деревянный каркас, обтянутый брезентом или полиэтиленовой пленкой. Он имеет большой объем и охватывает всю бетонируемую конструкцию, иногда несколько мелких конструкций. В ряде случаев тепляк может применяться и без обогрева, т.е. использоваться не как обогревательное устройство, а как утеплитель. Это применяется довольно часто при бетонировании массивных конструкций способом термоса.

На рисунке 67 приводятся схемы прогрева массивных конструкций с помощью паровой рубашки и утепления с помощью тепляка.

Рисунок 67 Схемы прогрева и утепления массивных конструкций:

а – с применением паровой рубашки, б – с применением тепляка; 1 – паровая рубашка, 2 – паропровод, 3 – утепленное покрытие, люки для укладки бетона, 4 – люки для укладки бетона, 5 – несущие стойки, 6 – утепленная опалубка, выполняющая роль стенок тепляка.

Специальные обогревательные устройства используются реже описанных выше способов обогрева бетона, однако, в ряде случаев они могут быть очень эффективны.

Наиболее распространенным устройством рассматриваемого типа является греющая (термоактивная) опалубка. Такая опалубка обычно выполняется в виде утепленных щитов из листовой стали или водостойкой фанеры, в которые вмонтированы электрические нагреватели. Иногда используется мягкая термоактивная опалубка из брезентовой или асбестовой ткани, резины, синтетиче ских тканей. Областью наиболее рационального применения греющей опалубки является бетонирование тонкостенных конструкций.

Инфракрасные излучатели применяются при обогреве густоармированных конструкций, сооружений с замкнутыми объемами (коллекторы, тоннели, бункеры), монолитных стыков сложной конфигурации, т.е. когда использование «обычного» прогрева чем-либо затруднено. Источниками инфракрасного излучения служат специальные рефлекторные лампочки инфракрасного излучения. Обогревать такими излучателями можно как открытые поверхности бетона, так и опалубленные. Прогрев обычно продолжается 8…12 часов при температуре 70…900С

Индукционный нагрев состоит в создании переменного электромагнитного поля вокруг и внутри бетонируемой конструкции, при котором в арматуре и металлической опалубке порождаются вихревые токи, выделяющие тепло. Для этого вокруг прогреваемого элемента устраивают обмотку из изолированного провода, через который пропускается переменный ток промышленной частоты напряжением 36…120В. Прогрев обычно продолжается 12…28 часов, за это время бетон достигает прочности 50…70% от марочной. Индукционный нагрев обычно применяют при бетонировании конструкций небольших сечений – балок, колонн, при замоноличивании стыков и т.д.

Все мероприятия, связанные с проведением бетонных работ в зимних условиях должны быть подробно проработаны с в проекте производства работ (ППР).

Контрольные вопросы:

Что принято понимать под понятием «зимние условия бетонирования»?

Объясните понятие «критическая прочность»? Какое требование к температурно-влажностным условиям твердения бетона связанно с этим понятием?

В чем состоят требования к приготовлению , транспортировке и укладке бетонной смеси в зимних условиях?

Какими способами обеспечиваются необходимые условия твердения бетона после укладки бетонной смеси в зимних условиях?

Как производится прогрев бетона электродами?