- •Логистика.

- •2. Виды, задачи и функции каналов распределения.

- •3. Понятие логистики. Эволюция логистики в экономической сфере.

- •1920-Е - начало 1950-х - период «фрагментаризации».

- •4. Показатели эффективности логистического процесса на складе.

- •7. Понятие и объективный характер материальных запасов в логистике. Причины образования материальных запасов.

- •8. Понятие логистической системы, ее свойства и отличительные признаки. Виды логистических систем.

- •9. Управление логистическим процессом на складе.

- •10. Задачи транспортной логистики. Транспорт и его место в логистических системах. Виды транспорта и их взаимодействие.

- •11. Процедура управления заказами. Полный цикл заказа. Время полного цикла заказа и пути его сокращения.

- •12. Оценка потенциальных поставщиков.

- •13. Тара и упаковка в логистике.

- •1. По физическим свойствам

- •14. Основные понятия теории запасов. Функции, выполняемые производственными и товарными запасами в логистических системах.

- •15. Роль логистики в повышении деловой активности фирмы. Взаимодействие логистики с основными функциональными сферами бизнеса. Организация логистического управления фирмой.

- •16. Задачи и функции логистики распределения.

- •1. На микроуровне

- •2. На макроуровне

- •17. Параметры запасов и поставок материальных ресурсов в логистических системах.

- •18. Задачи складской логистики. Типы складов, их размещение. Складская переработка грузов.

- •19. Принципиальные системы и способы регулирования запасов, их классификация и сравнительный анализ.

- •20. Структура и классификация производственных процессов.

- •21. Основные правила формирования сети распределения.

- •22. Предметное содержание нормирования материальных ресурсов. Материалоемкость продукции. Состав и структура нормы расхода материальных ресурсов.

- •23. Сравнительные логистичские характеристики видов транспорта

- •24. Производственное планирование в структуре логистического менеджмента.

- •25. Алгоритм выбора системы складирования.

- •26. Особенности функционирования в таможенной сфере транспортно-логистических организаций-перевозчиков, международных перевозчиков, таможенных перевозчиков.

- •27. Производственный цикл. Структура и длительность.

- •28. Основное назначение и виды складов.

- •1. По форме собственности:

- •3. По конструкции:

- •29. Концепция «точно в срок» (jit) и основанные на ней логистические системы.

- •30. Логистические посредники и их место в процессе транспортировки.

- •31. Микрологистические концепции и внутрипроизводственные системы управления материальными потоками.

- •32. Адресная система складирования.

- •34. Особенности функционирования в таможенной сфере финансовых посредников – банков и иных кредитных организаций, страховых организаций, координаторов платежных систем.

- •35. Формирование системы логистического сервиса.

- •36. Роль транспортных транзитных коридоров в развитии экономики России.

- •37. Специальные упрощенные процедуры таможенного оформления товаров.

- •38. Поддерживающие функции транспортной логистической системы.

- •39. Типология рисков в таможенной сфере: объекты анализа рисков, область риска и индикаторы риска.

- •40. Основные фазы разработки логистического проекта.

- •41. Критерии выбора оптимального таможенного режима для минимизации таможенных платежей.

- •42. Правовые основы обеспечения транспортной деятельности.

- •43. Основные логистические издержки внешнеторговых операций, их состав, структура и пути оптимизации.

- •44. Структура управления качеством проекта в логистике.

- •45. Информационные технологии и системы поддержки принятия решений в цепях поставок.

- •46. Логистический подход к управлению рисками.

- •47. Экспертиза и оценка эффективности логистического проекта.

- •48. Основные виды рисков логистических операций.

- •49. Этапы формирования складской сети.

- •50. Основные задачи логистики складирования.

30. Логистические посредники и их место в процессе транспортировки.

Основными логистическими посредниками являются перевозчики, экспедиторы, грузовые терминалы, склады общего пользования и другие юридические или физические лица, осуществляющие основные логистические функции или комплекс таких функций. К числу вспомогательных логистических посредников обычно относят страховые и охранные фирмы, таможенных брокеров, сюрвейеров, банки и другие финансовые учреждения, осуществляющие расчеты за логистические функции/операции, предприятия информационно-компьютерного сервиса и связи и т.д. В последнее время компании, осуществляющие комплексное логистическое обслуживание потребителей, получили название логистических операторов или провайдеров логистических услуг.

Транспортный логистический посредник (экспедитор, агент, перевозчик) призван обеспечить доставку товаров из пункта отправки в нужное место, в установленные сроки, в неповрежденном состоянии и с наименьшими затратами.

В настоящее время сформировался институт так называемых международных канальных логистических посредников, к которым относятся:

Международные экспедиторские компании. Грузоотправитель пользуется услугами экспедиторской фирмы, когда ему невыгодно брать на себя выполнение логистических операций, связанных с подготовкой и передачей груза и сопроводительной документации перевозчику для транспортировки..

Транспортные агенты. Занимаются консолидацией контейнеров для международных перевозок на территорию одной страны. Для сокращения затрат на «двойную» транспортировку агенты находят грузы, следующие до того же порта назначения, что и возвратные контейнеры, куда эти грузы помещаются для дальнейшей транспортировки.

Брокерские и агентские фирмы. Таможенные брокеры предоставляют услуги по декларированию и таможенному оформлению товаров в различные таможенные режимы, они являются своеобразными посредниками между компаниями—участницами внешнеэкономической деятельности и государственными таможенными органами.

Компании по упаковке товаров в экспортно-импортных операциях.

Склады временного хранения

31. Микрологистические концепции и внутрипроизводственные системы управления материальными потоками.

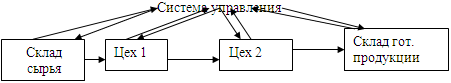

Две принципиальные схемы:

1. «толкающая система» (выталкивающая) и представляет собой систему организации производства, в которой предметы труда, поступающие на производственный участок, непосредственно этим участником у предыдущего технологического звена не заказываются. МР подаётся в соответствии с установленным централизованным графиком производства.

Cхема толкающей системы управления МП в рамках внутрипроизводственной ЛС

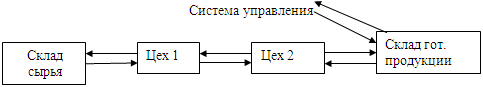

2. «тянущая система» (вытягивающая) и представляет собой систему организации производства, в которой детали и полуфабрикаты подаются на следующую технологическую операцию с предыдущей по мере необходимости.

Принципиальная схема вытягивающей системы управления

Здесь центральная система управления не вмешивается в обмен МП между различными участками предприятия, не устанавливает для них текущих производственных заданий. Центральная система управления ставит задачу лишь перед конечным звеном производственной технологической цепи.

На практике реализованы различные варианты толкающих и тянущих систем.

Принцип толкающей системы лежит в основе концепции RP (планирование ресурсов и потребностей), базовым модулем которой является система MRP (планирование потребностей в материалах), MRP системы представляют собой компьютеризованный алгоритм, который оперирует зависимыми потребностями, входящими в конечный продукт в пределах временных интервалов. Это алгоритм состоит из связанных процедур, правил и требований, переводящих производственное расписание в цепочку требований, которые синхронизированы во времени, а также запланированного покрытия этих требований. Требуемое количество МР определяется на основе будущего спроса, производственный спрос не прогнозируется, а точно определяется на основе графика выпуска ГП.

MRP 2 – система, которая является совершенствованием предыдущей. Это система производственного планирования ресурсов, в которой объединены производственное, финансовое и лог-кое планирование.

ERP (Enterprise Resource Planning System — Система планирования ресурсов предприятия) стала интеграцией концепци MRP I / MRP II с модулями финансового планирования ресурсов.

Особенности: ориентированы на работу с финансовой информацией и управление большими корпорациями с территориально разнесёнными ресурсами.

Системы DRP – это распространение логики построения систем MRP на каналы дистрибьюции готовой продукции.

Преимущества: координация поставок готовой продукции, следовательно снижение логистических издержек, связанных с хранением и управлением запасами; уменьшение транспортных составляющих и улучшение координации между функциями дистрибьюции и производства.

Одним из видов систем планирования МР является EOQ (с фиксированным размером запаса)

- спрос на МР является независимым

- требуемое количество МР определяется на основе прошлого спроса

- производственный спрос на виды МР определяется на основе прогноза

К тянущим внутрипроизводственным ЛС относят:

- систему «Джаст ин тайм» — «точно в срок»;

- теории ограничений, которые применяются в серийном производстве, характеризующиеся поточностью.

- систему «Канбан».

Основная идея теории ограничений – производственный участок, работающий с минимальной скоростью или наименее производительнее рабочее место задаёт темп всему производственному процессу, являясь для него ограничением или недостаточным ресурсом.

SFM – система синхронизированного поточного производства, основана на спросе, в которой элемент является ограничением, придаёт скорость внутрипроизводственного потока, т.е. производственный ритм. Данная система реализована на базе программного продукта DBR, реализующего алгоритм планирования резервных запасов, который называется «барабан-буфер-верёвка».

«Барабан» - ресурс ограниченной мощности, который эксплуатируется с недостаточной нагрузкой.

«Буфер» - запас незавершённого производства.

«Верёвка» - связь, с помощью которой сигналы передаются к другим элементам системы.

В этом случае можно создать 2 резервных запаса: один запас незавершённого производства перед ресурсом (барабаном), другой – в конце производственного процесса, т.е. запас ГП. Такой подход позволяет уменьшить или увеличить выпуск продукции в зависимости от спроса на неё.

«Джаст ин тайм» — «точно в срок» — идея состоит в том, что доставка МР д. производиться в необходимое время и в нужное место.

Отличительные черты:

- минимизация запасов МР

- небольшие объёмы производства ГП и пополнение запасов (поставок)

- незначительное количество поставщиков, обеспечивающих высокую надёжность поставок

- высокое качество готовой продукции.

«Канбан» (карточка) — метод (информационная система), разработанный в Японии в рамках подхода «Джаст ин тайм», обеспечивающий оперативное регулирование количества произведенной продукции на каждой стадии поточного производства.

Сущность заключается в том, что на все производственные участки завода, включая линии конечной сборки, строго по графику поставляется именно то количество сырья, материалов, комплектующих деталей и узлов, которое действительно необходимо для ритмичного выпуска, точно определенного объема продукции.

Средством передачи информации о потребностях и заказе является карточка КАNВАN, которая реализована на бумажном или информационном носителе. Существуют два вида карточек: карточка отбора (транспортная и карточка производственного заказа). В транспортной карточке сообщается информация о виде и количестве деталей, которые необходимо забрать из накопителя и доставить к месту потребления; в карточках производственного заказа фиксируются наименование, и количество детали которые должны быть изготовлены на предшествующем рабочем участке. Работа механизма «вытягивания» может быть представлена следующим образом.

Карточка отбора содержит: вид и количество изделий, которые должны поступить с предшествующего участка.

Карточка производственного заказа содержит: вид и количество продукции, которая должна быть изготовлена на предшествующей технологической стадии.

Сигнальная карточка используется для описания партий изделия. Такая карточка прикрепляется к контейнеру с партией изделий. Если детали из контейнера взяты до уровня, обозначенного прикрепленной карточкой, то начинает действовать заказ на их пополнение.

Логистическая концепция «плоского/стройного» производства (lean production, LP). Эта концепция является развитием концепции «точно в срок» и включает в себя такие элементы, как системы KANBAN и «планирования потребностей/ресурсов».

Особенностями данной концепции являются:

- высокое качество,

- небольшой размер производственных партий,

- низкий уровень запасов,

- высококвалифицированный персонал,

- гибкие производственные технологии.

Основные цели концепции «плоского/стройного» производства в плане логистики:

- достижение высоких стандартов качества продукции;

- снижение производственных издержек;

- быстрое реагирование на изменение потребительского спроса;

- сокращение времени и уменьшение циклов переналадки оборудования.