- •Методичні вказівки до виконання практичних робіт з дисципліни «Технологія виробництва окускованої залізорудної сировини»

- •Практическая работа № 1 Расчет схемы измельчения добавок в шихту окомкования

- •Краткие теоретические сведения

- •Методика расчета схемы измельчения

- •Практическая работа №2 Расчет агломерационной шихты

- •Практическая работа № 3 Расчет тепловой схемы обжиговой машины

- •1. Общие сведения

- •2. Материальные балансы процессов окомкования и обжига

- •3. Расчет температурного поля в слое

- •4. Пример расчета теплообмена в слое окатышей

- •Практическая работа № 4 Расчет аэродинамического сопротивления и схемы газопотоков обжиговой машины

- •1. Аэродинамическое сопротивление слоя

- •2. Схема газовоздушных потоков

- •Практическая работа №5 Расчет удельной производительности обжиговых машин

- •Общие положення

- •2. Расчет производительности по зонам

Методика расчета схемы измельчения

Исходные данные:

Свойства исходного материала (известняк):

- крупность – 0,01 м;

- влажность W=3%;

- насыпная плотность γ=2700 кг/м3.

1.2. Параметры мельницы:

- диаметр D=3,7 м;

- длина L=8,5 м;

- объем V=91,3 м3;

- площадь поперечного сечения F=10,75 м2;

- критическая скорость вращения nкр=22 об/мин;

- рабочая скорость вращения n=17,62 об/мин;

- степень заполнения шарами ψ=0,22 доли ед.;

- диаметр шаров d=0,04 м.

1.3. Параметры сушильного агента:

- расход Vс.а.=20000 м3/час;

- температура t=450 ºС.

1.4. Свойства измельченного материала:

- крупность (остаток на сите – 50 мкм) R50=0,1 доли ед.

2. Расчет расхода вентилирующего агента в мельницу

2.1. Рассчитываем оптимальную скорость вентиляции мельницы по формуле:

![]() ,

м/с (1.1)

,

м/с (1.1)

2.2. Вычисляем оптимальный расход вентилирующего агента по формуле:

![]() ,

м3/час

(1.2)

,

м3/час

(1.2)

2.3. Принимаем экономичную вентиляцию мельницы в объеме, составляющем 85% от оптимального, т.е.

![]() ;

м3/час

(1.3)

;

м3/час

(1.3)

3. Расчет расходов пылегазового потока и подсосов воздуха по отдельным участкам схемы измельчения

3.1. Уточняем расход составляющих вентилирующего агента в мельницу, равного Vэк;

![]() ; (1.4)

; (1.4)

где Vс.а. – расход сушильного агента (из топки), Vс.а.= 20000 м3/час:

Vсеп – расход воздуха с возвратом из сепаратора (вентилятор аэрожелоба), м3/час, Vсеп = 10000 м3/час;

Vрец – расход рециркулирующего агента (в контуре «вентилятор – мельница – сепаратор – 1-я ступень очистки в циклонах»), м3/час;

откуда:

Vрец=Vэк.- Vс.а.- Vсеп=170000-20000-10000=140000 м3/час;

3.2. Принимаем подсос воздуха на тракте «мельничный вентилятор – 1-я ступень газоочистки» в пределах разности между оптимальной и экономичной вентиляцией мельницы (Δ=200000-170000=30000 м3/час), таким образом получаем производительность мельничного вентилятора, равную оптимальному расходу вентилирующего агента (200000 м3/час).

3.3. Расход газа на вторую ступень газоочистки вычисляем по формуле:

VІІ ступ=Vвент - Vрец = 200000 – 140000 = 60000 м/час (1.5)

4. Расчет производительности мельницы

4.1. Определяем производительность мельницы в открытом цикле работы по формуле:

![]() , (1.6)

, (1.6)

где Кл.о. – коеффициент измельчаемости материала, равный Кл.о = 0,74R50 + 0,21;

Кбр. – коеффициент формы брони (для волнистой неизношенной брони Кбр. = 1,0);

Коб – коэффициент использования оборудования (Кэк=0,8-0,9) – среднее 0,85;

П1, П2, Пдр – поправочные коэффициенты на влажность, крупность и дробимость материала, равные соответственно 1,0; 1,0; 1,064.

![]() 4.2.

Определяем производительность мельницы

в замкнутом цикле работы по формуле:

4.2.

Определяем производительность мельницы

в замкнутом цикле работы по формуле:

![]() (1.7)

(1.7)

![]() ;

;

при

![]() получаем

получаем

![]() т/час;

т/час;

при

![]() получаем Вmin

=

получаем Вmin

=

![]() т/час.

т/час.

Принимаем

эксплуатационную производительность

мельницы

![]()

5. Расчет параметров циркуляционного режима в контуре «мельница–сепаратор»

5.1. Определяем краткость циркуляции по формуле:

![]() = 135/45 –

1 = 2. (1.8)

= 135/45 –

1 = 2. (1.8)

5.2. Определяем циркуляционную нагрузку на мельницу (возврат сепаратора) по формуле:

![]() , (1.9)

, (1.9)

![]() .

.

6. Выбор воздушно–проходного сепаратора

6.1. Выбор сепаратора

производим в зависимости от напряжения

объема по воздуху Vм.в./Vсеп.

Для этого

воспользуемся графиком зависимости

Vм.в./Vсеп.

от остатка

на сите R90

(заданная в расчете крупность R50

= 10 % соответствует примерно R90,

равной 8%). Имеем при R90

= 8%

напряженность по воздуху

![]() (рис.

1.2)

(рис.

1.2)

Vм.в.=200000 м3/час – объем газов, проходящих через сепаратор.

Откуда

![]() м3.

м3.

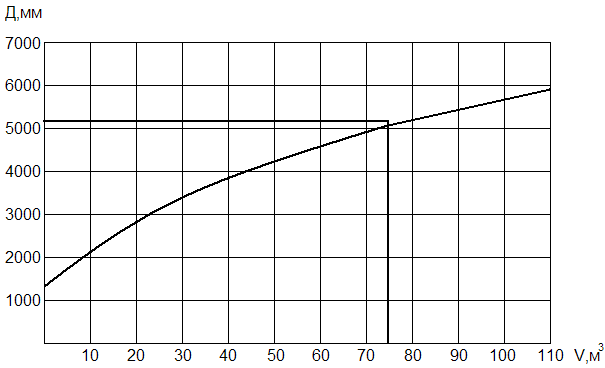

6.2. Для определения диаметра сепаратора строим график зависимости объема сепаратора от его диаметра (рис. 1.3) и определяем диаметр, соответствующий объему 74,2 м3. Это примерно 5,2 м.

Принимаем ближайший больший типоразмер, равный 5500 мм, объемом 91,8 м3. Он может пропустить объем газов:

Vmax = 91,8·2700=248000 м3/час при заданной крупности материала.

|

Рис.

1.2.

Зависимость

|

|

Рис. 1.3. График зависимости объема сепаратора от его диаметра |

7. Расчет системы пылеулавливания

7.1. Уточняем исходные данные:

а) объем очищаемого воздуха 170000 м3/час (Vэк.);

б) запыленность газов перед І группой циклонов

![]() ;

;

в) удельный вес пыли j=2,7 т/м3;

г) насыпной вес jнас.=1,2 т/м3;

д) удельный вес воздуха jв=1,285 кг/м3.

7.2. Расчет количества и диаметра циклонов І стадии газоочистки производим по формуле:

![]() ;

;

где Dц – диаметр циклона, м

W – условная скорость прохождения газов через циклон, W = 3,5 м/с;

N – количество циклонов;

Откуда

![]() .

.

7.3. На основании этой формулы, составляем табл. 1.1, в которой показана зависимость количества циклонов от их стандартных диаметров. Согласно табл. 1.1 принимаем два циклона ЦН-15 диаметром 3000 мм. Фактическая скорость газов, проходящих через циклон

![]() .

.

7.4. Расчет количества и диаметра циклонов ІI стадии газоочистки производим по формуле:

![]()

Составляем таблицу зависимости числа серийно выпускаемых циклонов и их диаметров. Согласно табл. 1.2. принимаем восемь циклонов D=1050 мм. Фактическая скорость газов проходящих через циклон

![]() .

.

Таблица 1.1

Зависимость необходимого количества циклонов (N)

от их стандартных диаметров (Dц)

Dц, м |

1,85 |

2,15 |

2,35 |

2,65 |

3,0 |

3,25 |

N, шт |

5,0 |

3,7 |

3,1 |

2,45 |

1,9 |

1,6 |