- •Вопрос 1 Механизм и машина.Определение.

- •2.Кинематическая пара(определение).

- •3.Элемент кинематической пары,классификация.

- •4.Структурная группа Ассура,признак.

- •6.Степень подвижности плоского механизма,ее определение.

- •7.Рычажный механизм,привести пример.

- •10.Методы силового анализа и его содержание.

- •12.Силовой анализ методом Жуковского.

- •14.Передаточное число и передаточное отношение зубчатого механизма.

- •15 Возможные режимы работы зубчатого механизма

- •17.Виды зубчатых механизмов.

- •Косозубые колёса

- •Конические зубчатые колёса

- •19. Эвольвента и ее свойства

- •21. Методы изготовления зубчатых колес

- •22. Основные параметры зубчатого колеса

- •23. В чем отличие длительной и начальной окружности

- •27. Что такое смещение и его влияние на форму зуба

- •28. Схема станочного зацепления при положительном смещении.

- •29. Что меняется в колесе ,если оно нарезано с положительным смещением

- •40. Допускаемые напряжения ,коэффициент безопастности

- •42. .Силы в зацеплении

- •43.Расчет зуба на изгиб

- •44.Материалы,применяемые для изготовления зубчатых колес

- •47) При работе в зубчатом зацеплении возникают дополнительные нагрузки, вызываемые условиями нагружения, погрешностями, изготовления деформационных зубьев, валов, опор.

- •52.Силы в косозубой передаче

- •53) Экспериментально определить модуль зубчатого колеса возможно на основании свойств общей нормали.

- •61. Зацепление Новикова преимущества. Недостатки.

- •4. Ходовым резьбы:

4. Ходовым резьбы:

4.1. Трапециидальная резьба имеет профиль равнобедренной трапеции с углом между боковыми сторонами 30 градусов. Трапециидальная резьба может быть однозаходной и многозаходной. Однозаходная резьба образуется вминтовым движение одного профиля. Если производящими являются два профиля 0 двухзаходная резьба и т.д. У многозаходных резьб различают шаг резьбы и ход резьбы. Шаг измеряется в мм вдоль резьбы и ход резьбы. Шаг измеряется в мм вдоль образующих между смежными витками. Ход резьбы измеряется в мм вдоль образующей между двумя точками одного и того же витка.. Обозначается на чертеже: Трап. 60х6 - резьба трапецитидальная с наружным диаметром 40мм и шагом 6мм. Или Трап. 60х(3х12) - резьба трапециидальная с наружным диаметром 60 мм, шагом 12мм, трехзаходная. Ход винта с такой резьбой будет 36мм.

4.2. Упорная резьба имеет профиль неравнобочной трапеции с отклонением одной стороны трапеции от вертикали на 3 градуса. Бывает так же одно и многозаходной. Обозначается на чертеже Уп.80х16 - резьба упорная с наружным диаметром 80мм и шагом 16мм. Или Уп.80х(2Х16)- резьба упорная с наружным диаметиром 80мм, двухзаходная, с шагом 16мм. Ход винта с такой резьбой будет 32мм.

4.3. Прямоугольная резьба (имеет профиль прямоугольник. В отличии от трапециидальной и упорной резьб эта ходовая резьба нестантартного профиля. Поэтому на чертеже профиль такой резьбы обозначается всеми ее размерами: наружный и внутренний диаметры, шаг резьбы и толщину выступа резьбы. Любая из резьб, в зависимости от направления подъема витка, может быть правой или левой. Резьба правая на чертеже не имеет условного обозначения, левая имеет обохначение "лев". 5. Специальная резьба. Резьбы со стандартным профилем и шагом, размеры диаметра которых отличны от стандартизованных, называются специальными резьбами. На чертеже к обозначению резьб добавляется "Сп". Например, Сп. М60х2,5 - что означает, резьба метрическая с мелким шагом специальная.

Билет 77. Момент завинчивания болтового соединения.

Особенности соединений на высокопрочных болтах. Основное условие надежности работы на высокопрочных болтах — плотность пакета за счет одинакового натяжения всех болтов. Заданное проектом натяжение болтов может быть обеспечено как по моменту закручивания, так и по углу поворота гайки.

По моменту закручивания допускается натяжение болтов диаметром 16... 27 мм при числе листов в пакете не более 7. Натягивают болты вначале гайковертом на 80...90% от проектного значения, а затем дотягивают динамометрическими ключами.

Расчетную величину момента закручивания (м) определяют по формуле

M = PdK, где P — заданное проектом осевое усилие натяжения болтов, d — диаметр болтов, К — коэффициент закручивания. Коэффициент закручивания для болтов и гаек в обычных условиях без смазки равен 0,18, а при парафинировании болтов и гаек — 0,11. Для удобства работ расчетные данные сводят в таблицу, которой и пользуются на монтаже.

Билет 78. Расчёт не напряженного болтового соединения.

Расчет ненапряженного болтового соединения. Примером такого соединения является хвостовик грузоподъемного крюка с нарезанной резьбой . В данном случае гайка свободно навинчена на нарезанную часть хвостовика и зафиксирована от самоотворачивания шплинтом, проходящим через гайку и стержень хвостовика. Пренебрегая массой крюка, можно считать, что резьба нагружается только растягивающей силой р, приложенной к крюку. Статическая прочность стержня с резьбой в связи с объемным напряжением выше (в среднем на 10%), чем гладкого стержня, диаметр которого равен диаметру впадин резьбы й9 . Поэтому за расчетный диаметр принимают диаметр больший с1я, а именно наружный диаметр резьбы, р - шаг резьбы.

Билет 79. Расчёт напряжённого болтового соединения( внешняя нагрузка отсутствует)

Расчет затянутого болта без внешней нагрузки. Характерным примером такого соединения может служить болтовое крепление герметичных крышек, люков и т. п. При затяжке болт испытывает напряжение растяжения и напряжение скручивания от приложенного усилия к гаечному ключу. Следовательно, в поперечном сечении болта возникают два внутренних силовых фактора: продольная сила р, равная усилию затяжки, и крутящий момент, равный моменту в резьбе. Следовательно, надо рассчитывать болт на сложное сопротивление. Для упрощения расчет можно производить с достаточной точностью на растяжение, а влияние кручения практически в этом случае будем учитывать (для метрической резьбы) увеличением расчетной нагрузки в 1,3 раза. Следовательно, уравнение прочности.

Так как у прямоугольной и трапецеидальной резьб приведенный коэффициент трения меньше, чем у треугольных, то расчетную нагрузку можно увеличивать (соответственно) в 1,2 и 1,25 раза. Практикой установлено, что болты малых диаметров мб - м12 легко разрушаются при затяжке. Например, болт мб разрушается при приложенной к ключу силе 4,5 кгс, а болт м12 - при силе 18 кгс.

В связи с этим необходимо для малых болтов применять затяжку с помощью специальных тарированных ключей.

Билет 80. Расчёт болта, нагруженного сдвигающей силой.

Чаще

всего в таком соединении ( рис. 3.10)

болт ставят с зазором в отверстия

деталей. При затяжке болта на стыке

деталей возникают силы трения, которые

препятствуют относительному их сдвигу.

Внешняя сила F непосредственно на

болте передается.Расчет болта проводят

по силе затяжки F0:![]() где

К = 1,4.. .2 — коэффициент запаса по сдвигу

деталей; f — коэффициент трения; для

стальных и чугунных поверхностей f =

0,15...0,20; i — число стыков; z — число болтов.

При затяжке болт работает на растяжение

и кручение, следовательно, F расч =

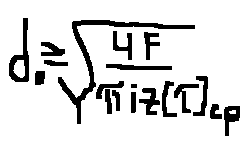

1,3F0 . Расчетный диаметр резьбы болта

определяют по форму-

где

К = 1,4.. .2 — коэффициент запаса по сдвигу

деталей; f — коэффициент трения; для

стальных и чугунных поверхностей f =

0,15...0,20; i — число стыков; z — число болтов.

При затяжке болт работает на растяжение

и кручение, следовательно, F расч =

1,3F0 . Расчетный диаметр резьбы болта

определяют по форму-

ле

(3.3). Допускаемое напряжение подсчитывают

так же, как в первом случае расчета.

В болтах, поставленных с зазором,

сила затяжки значительно больше

сдвигающей силы F , что требует больших

диаметров болтов или большого числа

их. Так, при К = 1,5, i = 1, f = 0,15 и z = 1 по

формуле (3.5) F0 = 1,5F/(1.0,15.1) = 10F Для уменьшения

силы затяжки болта при нагружении

соединения сдвигающей силой применяют

различные замки, втулки, штифты и т.п.

Роль болта в таких случаях сводится

к обеспечению плотного соединения

деталей. Для уменьшения диаметров

болтов применяют также болты для

отверстий из-под развертки. Они могут

быть цилиндрическими (а) или конусными

(б). Затяжка соединения гайкой предохраняет

болт от выпадания, увеличивает несущую

способность соединения за счет трения

на стыке. Работают такие болты на срез,

как штифты. Диаметр стержня болта d0

определяют из условия прочности на

срез:

где i = 1...2 - число плоскостей среза; z —

число

где i = 1...2 - число плоскостей среза; z —

число

болтов; [t]ср — допускаемое напряжение на срез стержня болта.

Билет 81. Шпоночные соединения, виды и расчёт.

Шпоночное соединение - один из видов соединений вала со втулкой с использованием дополнительного конструктивного элемента (шпонки), предназначенной для предотвращения их взаимного поворота. Чаще всего шпонка используется для передачи крутящего момента в соединениях вращающегося вала с зубчатым колесом или со шкивом, но возможны и другие решения, например - защита вала от проворота относительно неподвижного корпуса. В отличие от соединений с натягом, которые обеспечивают взаимную неподвижность деталей без дополнительных конструктивных элементов, шпоночные соединения - разъемные. Они позволяют осуществлять разборку и повторную сборку конструкции с обеспечением того же эффекта, что и при первичной сборке

Шпоночное соединение включает в себя минимум три посадки: вал-втулка (центрирующее сопряжение) шпонка-паз вала и шпонка-паз втулки. Точность центрирования деталей в шпоночном соединении обеспечивается посадкой втулки на вал. Это обычное гладкое цилиндрическое сопряжение, которое можно назначить с очень малыми зазорами или натягами, следовательно - предпочтительны переходные посадки. В сопряжении (размерной цепи) по высоте шпонки специально предусмотрен зазор по номиналу (суммарная глубина пазов втулки и вала больше высоты шпонки). Возможно еще одно сопряжение - по длине шпонки, если призматическую шпонку с закругленными торцами закладывают в глухой паз на валу.

Шпоночные соединения могут быть подвижными или неподвижными в осевом направлении. В подвижных соединениях часто используют направляющие шпонки с креплением к валу винтами. Вдоль вала с направляющей шпонкой обычно перемещается зубчатое колесо (блок зубчатых колес), полумуфта или другая деталь. Шпонки, закрепленные на втулке, также могут служить для передачи крутящего момента или для предотвращения поворота втулки в процессе ее перемещения вдоль неподвижного вала, как это сделано у кронштейна тяжелой стойки для измерительных головок типа микрокаторов. В этом случае направляющей является вал со шпоночным пазом.

Достоинства шпоночных соединений - простота конструкции и сравнительная легкость монтажа и демонтажа, вследствие чего их широко применяют во всех отраслях машиностроения.

Недостаток - шпоночные пазы ослабляют вал и ступицу насаживаемой на вал детали. Ослабление вала обусловлено не только уменьшением его сечения, но главное, значительной концентрацией напряжений изгиба и кручения, вызываемой шпоночным пазом. Шпоночное соединение трудоемко в изготовлении: при изготовлении паза концевой фрезой требуется ручная пригонка шпонки по пазу; при изготовлении паза дисковой фрезой крепление шпонки в пазу винтами (от возможных осевых смещений).

. Разновидности шпоночных соединений

Шпоночные соединения подразделяют на напряженные и напряженные. Ненапряженные соединения получают при использовании призматических (рис. 4.1) и сегментных (рис. 4.2) шпонок. В этих случаях при сборке соединений в деталях не возникает предварительных напряжений. для обеспечения центрирования и исключения контактной коррозии ступицы устанавливают на валы с натягом.

Напряженные соединения получают при применении клиновых (например, врезной клиновой, рис. 4.3) и тангенциаальных (рис. 4.4) шпонок. При сборке таких соединений возникают предварительные (монтажные) напряжения.

Основное применение имеют ненапряженные соединения.

Соединения призматическими шпонками. Конструкции соединений призматическими шпонками изображены на рис. 4.1. Рабочими являются боковые, более узкие грани шпонок высотой h. Размеры сечения шпонки и глубины пазов принимают в зависимости от диаметра d вала.

По форме торцов различают шпонки со скругленными торцами исполнение 1 (рис. 4.1, а), с плоскими торцами

исполнение 2 (рис 4.1, 6), с одним плоским, а другим скругленным торцом исполнение З (рис. 4.1, в).

Шпонку запрессовывают в паз вала. Шпонку с плоскими торцами кроме того помещают вблизи деталей (концевых шайб, колец и др.), препятствующих ее возможному осевому перемещению. Призматические шпонки не удерживают детали от осевого смещения вдоль вала. Для фиксации зубчатого колеса от осевого смещения применяют распорные втулки (1 на рис. 4.1), установочные винты (1 на рис.4.2) и др.

Соединения сегментными шпонками (рис. 4.2). Сегментные шпонки, как и призматические, работают боковыми гранями. Их применяют при передаче относительно небольших вращающих моментов. Сегментные шпонки и пазы для них просты в изготовлении, удобны при монтаже и демонтаже (шпонки свободно вставляют в паз и вынимают). Широко применяют в серийном и массовом производстве.

Соединения клиновыми шпонками (рис. 4.3). Клиновые шпонки имеют форму односкосных самотормозящих клиньев с уклоном 1:100. Такой же уклон имеют и пазы в ступицах. Клиновые шпонки изготовляют без головок и с головками. Головка служит для выбивания шпонки из паза. По нормам безопасности выступающая головка должна иметь ограждение (1 на рис. 4.3). В этих соединениях ступицу устанавливают на валу с небольшим зазором. Клиновую шпонку забивают в пазы вала и ступицы, в результате на рабочих широких гранях шпонки создаются силы трения, которые могут передавать не только вращающий момент, но и осевую силу. Соединение хорошо воспринимает ударные и переменные нагрузки.

Соединения клиновыми шпонками применяют в тихоходных передачах.

Соединения тангенциальными шпонками (рис. 4.4). Тангенциальная шпонка состоит из двух односкосных клиньев с уклоном 1:100 каждый. Работает узкими боковыми гранями. Клинья вводятся в пазы вала и ступицы ударом; образуют напряженное соединение. Распорная сила между валом и ступицей создается в касательном (тангенциальном) направлении. В соединении ставят две тангенциальные шпонки под углом 120°, каждая шпонка передает момент только в одну сторону.

Применяют для валов диаметром свыше 60 мм при передаче больших вращающих моментов с переменным режимом работы (крепление маховика на валу двигателя внутреннего сгорания и др.).

.Расчет шпоночных соединений

Основным критерием работоспособности шпоночных соединений является прочность. Шпонки выбирают по таблицам ГОСТов в зависимости от диаметра вала, а затем соединения проверяют на прочность. Размеры шпонок и пазов подобраны так, что прочность их на срез и изгиб обеспечивается, если выполняется условие прочности на смятие, поэтому основной расчет шпоночных соединений расчет на смятие. Проверку шпонок на срез в большинстве случаев не проводят.

Билет 82. Шлицевые соединения, виды и расчёт.

Шлицевые соединения валов со ступицами (зубчатых колес, шкивов и т. п.) применяют для передачи вращающего момента. На валу изготовляют выступы (зубья), входящие во впадины (шлицы) ступицы.

Достоинства шлицевых соединений по сравнению со шпоночными. 1. Лучшее центрирование соединяемых деталей и более точное направление при их относительном осевом перемещении. 2. Меньшее число деталей соединения: шлицевое соединение образуют две детали, шпоночное три, четыре. З. При одинаковых габаритах возможна передача больших вращающих моментов за счет большей поверхности контакта. 4. Большая надежность при динамических и реверсивных нагрузках. 5. Большая усталостная прочность вследствие меньшей концентрации напряжений изгиба, особенно для эвольвентных шлицев. б. Меньшая длина ступицы и меньшие радиальные размеры. Недостатки более сложная технология изготовления, а следовательно, и более высокая стоимость.

Различают шлицевые соединения неподвижные и подвижные с возможностью перемещения деталей вдоль оси под нагрузкой или без нагрузки. (Например, шлицевые соединения сверлильных шпинделей станков, карданных валов автомобилей и др.) Шлицевые (зубчатые) соединения стандартизованы. При данном диаметре соединения стандартами установлено число и размеры шлицев (зубьев), а также допуски на их размеры.

В машиностроении применяют прямобочные, эвольвентные и треугольные шлицы.

В настоящее время наиболее распространены давно применяемые прямобочные шлицевые соединения (около 80%) по ГОСТу 1139-80. В поперечном сечении профиль прямобочных шлицев очерчивается окружностью выступов зубьев D, окружностью впадин d, и прямыми, определяющими постоянную толщину зубьев b. Стандартом предусмотрены три серии соединений: легкая, средняя и тяжелая. С переходом от легкой к средней и тяжелой сериям при одном и том же внутреннем диаметре d, увеличивают наружный диаметр D и число зубьев z, что повышает несущую способность соединений. Соединения с прямобочными шлицами выполняют с центрированием по наружному диаметру D, по внутреннему диаметру d, и по боковым граням b.

При выборе способа центрирования руководствуются величиной и характером нагрузки на соединение, требованиями по точности центрирования деталей соединения. Несущую способность шлицевых соединений и износостойкость шлицев можно значительно увеличить повышением твердости рабочей поверхности (боковых граней) шлицев путем закалки их до высокой твердости. Однако после закалки происходит искажение сопрягаемых поверхностей, которое можно устранить лишь последующим шлифованием, которое не всегда можно выполнить. Наружное шлифование шлицевых валов по диаметру D выполняется легко; сложнее шлифовать отверстия в ступицах по диаметру d и боковые грани зубьев шлицевых валов; невозможно шлифовать боковые грани шлицев и впадины между шлицами по диаметру D у ступиц.

Наиболее надежным (но и более сложным в изготовлении) является соединение, в котором вал и ступица закалены до высокой твердости после нарезки зубьев. В этом случае для получения необходимой точности сопряжения ступицу и вал центрируют по диаметру d. Менее надежным, но и более простым в изготовлении является соединение, в котором отверстие ступицы не закалено и поэтому может быть окончательно получено протягиванием, а вал с предварительно нарезанными зубьями закаливается и шлифуется по наружному диаметру D. В этом случае центрирование осуществляют по D. И, наконец, самое простое в изготовлении, но и менее надежное центрирование по боковым поверхностям зубьев применяют в тихоходных механизмах при больших вращающих моментах. Вал и ступица в этом случае не закалены и зубья на них окончательно нарезают (протягивают) без шлифования.

Более перспективны соединения с эвольвентными зубьями (шлицами). Их выполняют с центрированием по боковым, рабочим поверхностям или по наружному диаметру; наиболее распространен первый способ центрирования из-за простоты его получения. Профиль эвольвентных шлицев очерчивается, как и профиль зубьев эвольвентных зубчатых колес, окружностью вершин, окружностью впадин и эвольвентами с углом зацепления 30° (у зубчатых колес 20°) при уменьшенной высоте зуба h = m (у зубчатых колес h = 2,25m). Размеры эвольвентных шлицев определяются по ГОСТу 6033-88.

Достоинства эвольвентных шлицевых соединений по сравнению с прямобочными: выше прочность на изгиб благодаря утолщению зубьев у основания; меньше концентрация напряжений, поэтому выше сопротивление усталости; выше прочность на смятие благодаря увеличенному числу зубьев; при производстве требуется меньшая номенклатура фрез, так как эвольвентные шлицы одинакового модуля можно нарезать одной фрезой или долбяком, в то время как при изготовлении прямобочных шлицев для каждого размера и числа зубьев требуется отдельная фреза; при обработке зубьев (шлицев) могут быть использованы совершенные технологические процессы, применяемые для изготовления зубьев зубчатых колес.

Недостатки: более дорогие эвольвентные протяжки для малых диаметров ступиц, шлифование эвольвентных шлицев более сложно, чем прямобочных.

Шлицевые соединения треугольного профиля применяют редко при стесненных габаритах в радиальном направлении. Эти соединения центрируют по боковым сторонам зубьев. Размеры шлицев треугольного профиля установлены отраслевыми стандартами (ОСТ) и нормалями. В основном их применяют в кинематических (приборных) механизмах. При необходимости беззазорного соединения применяют конические соединения треугольного профиля с конусностью 1 : 16 на валу.

Критерии: 1) смятие 2) износ 3) возможен срез зубьев

Основными видами отказов шлицевых соединений являются смятие и износ рабочих поверхностей. Износ является следствием работы сил трения при взаимных микроперемещениях контактирующих поверхностей в процессе работы. Особенно большой износ в шлицевых соединениях наблюдается при скудной загрязненной смазке, больших напряжениях смятия. Износостойкость соединения повышают с помощью увеличения твердости контактирующих поверхностей закалкой, уменьшения зазоров между зубьями, а также применяя смазочный материал и хорошее уплотнение от загрязнения.

Расчет шлицевых соединений ведется по двум критериям: 1) смятие (если только присутствует вращающий момент) 2) износостойкость (если еще изгибающий момент и радиальные силы).

Упрощенный расчет на смятие:

![]() где kPH

– коэффициент, учитывающий неравномерность

распределения нагрузки между зубьями

из-за ошибок изготовления, h – рабочая

высота зубьев, l – рабочая длина зубьев.

где kPH

– коэффициент, учитывающий неравномерность

распределения нагрузки между зубьями

из-за ошибок изготовления, h – рабочая

высота зубьев, l – рабочая длина зубьев.

Для прямобочного профиля:

![]() где f – величина

фаски.

где f – величина

фаски.

Билет 83. Сварные соединения, виды, назначения.

Сварные соединения- неразъёмные соединения.виды сварки:1.контактная сварка:детали разогр. До высшей температуры и соед. Друг с другом. 2.электродуговая сварка сварной шов получ. От присадочного материала.3.автоматическая сварка. По расположению деталей при сваривании разделяются дуговые швы: на стыковые

Различают следующие виды сварных соединений: стыковые, внахлестку, угловые и тавровые (впритык).

Стыковыми называют соединения, в которых элементы соединяются торцами или кромками и один элемент является продолжением другого. Стыковые соединения наиболее рациональны, так как имеют наименьшую концентрацию напряжений при передаче усилий, отличаются экономичностью и удобны для контроля. Толщина свариваемых элементов в соединениях такого вида почти не ограничена. Стыковое соединение листового металла может быть сделано прямым или косым швом. Стыковые соединения профильного металла применяются реже, так как затруднена обработка их кромок под сварку.

Соединениями внахлестку называются такие, в которых поверхности свариваемых элементов частично находят друг на друга. Эти соединения широко применяют при сварке листовых конструкций из стали небольшой толщины (2-5 мм), в решетчатых и некоторых других видах конструкций. Разновидностью соединений внахлестку являются соединения с накладками, которые применяют для соединения элементов из профильного металла и для усиления стыков.

Иногда стыковое соединение профильного металла усиливают накладками, и тогда оно называется комбинированным.

Соединения внахлестку и с накладками отличаются простотой обработки элементов под сварку, но по расходу металла они менее экономичны, чем стыковые. Кроме того, эти соединения вызывают резкую концентрацию напряжений, из-за чего они нежелательны в конструкциях, подвергающихся действию переменных или динамических нагрузок и работающих при низкой температуре.

Угловыми называют соединения, в которых свариваемые элементы расположены под углом.

Тавровые соединения (соединения впритык) отличаются от угловых тем, что в них торец одного элемента приваривается к поверхности другого элемента. Угловые и тавровые соединения выполняются угловыми швами, широко применяются в конструкциях и отличаются простотой исполнения, высокой прочностью и экономичностью.

В ответственных конструкциях, в тавровых соединениях (например, в швах присоединения верхнего пояса подкрановой балки к стенке) желательно полное проплавление соединяемых элементов.

Билет 84. Заклёпочные соединения, виды и назначение.

Заклёпочное соед-е относятся к разряду неразъёмных.

Заклёпочные соединения делятся на:

прочные (рассчитанные только на восприятие и передачу силовых нагрузок),

плотные (герметичные) (обеспечивают герметичность конструкций в резервуарах с невысоким давлением),

прочноплотные (восприятие силовых нагрузок и герметичность соединения).

По конструкции заклёпочные соединения делятся на однорядные и многорядные с цепным или шахматным расположением заклёпок, а в зависимости от количества плоскостей среза — одно- и многосрезные

По характеру воздействия нагрузки на заклёпочное соединение — швы с поперечной нагрузкой, перпендикулярной оси заклёпок, и продольной, параллельной оси заклёпок.

По виду соединений швы подразделяются на швы внахлестку , когда край одного листа накладывается на край другого, и швы в стык , когда соединяемые детали своими торцами плотно примыкают друг к другу, а на них накладывается одна или две накладки.