- •«Технологический процесс выполнения металлизации»

- •Содержание:

- •Введение

- •1.Понятие металлизации.

- •1.1.Виды металлизации

- •2.Подготовка поверхности

- •2.1.Адгезия.

- •3. Процесс осаждения из парогазовых смесей.

- •3.1 Контроль толщины пленки в процессе осаждения

- •3.2 Методы осаждения

- •3.2.1.Испарение с использованием резистивного нагрева

- •3.2.2. Электронно-лучевое испарение

- •3.2.3.Источники с индукционным нагревом

- •3.2.4. Ионное распыпение

- •3.2.5. Магнетронное распыление

- •3.2.6. Химическое осаждение из парогазовых смесей

- •4.Проблемы, возникающие при металлизации

- •4.1.Описание проблем

- •4.2. Способы решения проблем металлизации

- •5.Отказы, вызванные металлизацией

- •5.1.Электромиграция

- •6.Требования, предъявляемые к материалу

- •Заключение

- •Список литературы

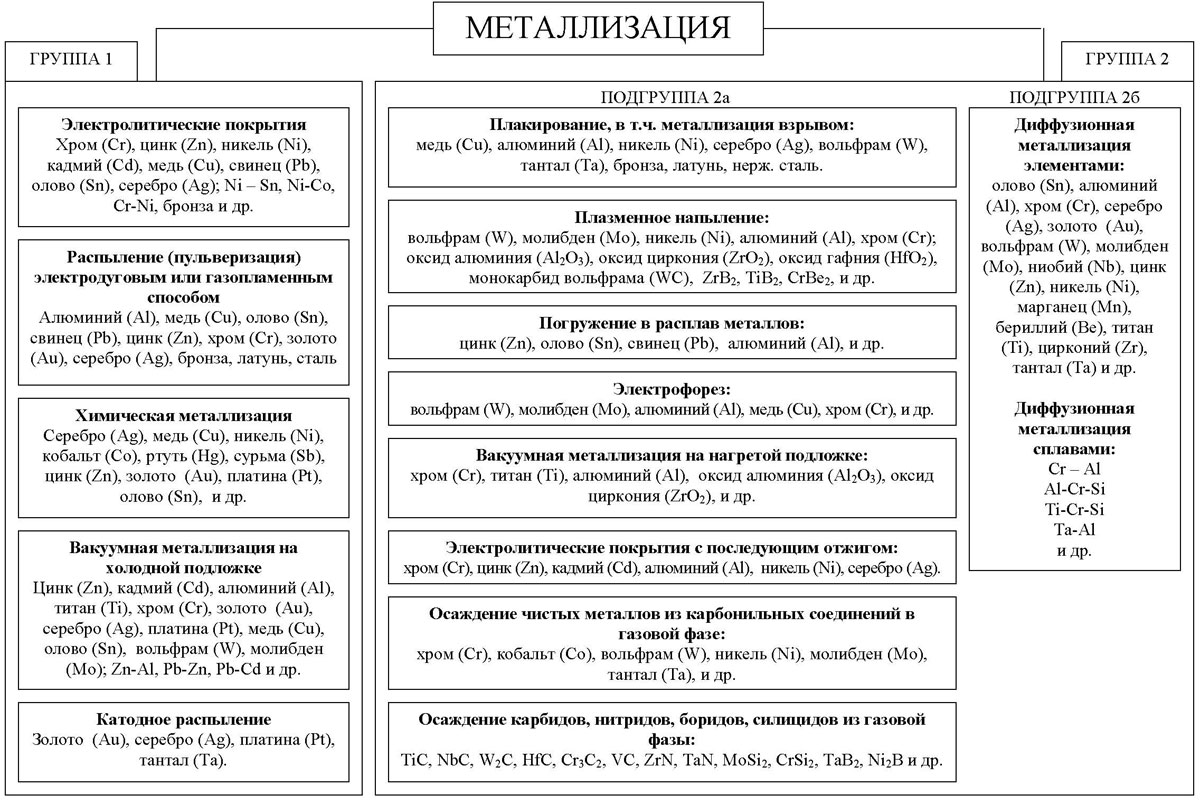

1.1.Виды металлизации

Также металлизация классифицируется по принципу взаимодействия металлизируемой поверхности (подложки) с наносимым металлом. Различают металлизацию, при которой сцепление покрытия с основой (подложкой) осуществляется механически - силами адгезии (см. табл., группа 1), и металлизацию, при которой сцепление обеспечивается силами металлической связи (группа 2): с образованием диффузионной зоны на границе сопрягающихся поверхностей, за пределами которой покрытие состоит из наложенного слоя металла или сплава (подгруппа 2а), и с образованием диффузионной зоны в пределах всего слоя покрытия (подгруппа 2б).

Технология металлизации по типам 1 и 2а предусматривает наложение слоя вещества на поверхность холодного или нагретого до относительно невысоких температур изделия. К этим видам металлизации относятся:

электролитические (гальванотехника);

химические;

газопламенные процессы получения покрытий (напыление);

нанесение покрытий плакированием (механо-термический);

диффузионный,

погружением в расплавленные металлы.

В

этих процессах металлизация сопровождается

изменением геометрии и размеров изделия

соответственно толщине слоя наносимого

металла или сплава. Технология металлизация

по типу 2б предусматривает диффузионное

насыщение металлическими элементами

поверхности деталей, нагретых до высоких

температур, в результате которого в

зоне диффузии элемента образуется сплав

(Диффузионная металлизация). В этом

случае геометрия и размеры металлизируемой

детали практически не меняются.

В

этих процессах металлизация сопровождается

изменением геометрии и размеров изделия

соответственно толщине слоя наносимого

металла или сплава. Технология металлизация

по типу 2б предусматривает диффузионное

насыщение металлическими элементами

поверхности деталей, нагретых до высоких

температур, в результате которого в

зоне диффузии элемента образуется сплав

(Диффузионная металлизация). В этом

случае геометрия и размеры металлизируемой

детали практически не меняются.

Металлизация изделий по типу 1 производится в декоративных целях, для повышения твёрдости и износостойкости, для защиты от коррозии. Из-за слабого сцепления покрытия с подложкой этот вид металлизации нецелесообразно применять для деталей, работающих в условиях больших нагрузок и температур. Металлизация деталей по типу 2 придаёт им высокую твёрдость и износостойкость, высокую коррозионную и эрозионную стойкость, жаростойкость, необходимые теплофизические и электрические свойства. Металлизация по типу 2б применяется для деталей, претерпевающих действие значительных механических напряжений (статических, динамических, знакопеременных) при низких и высоких температурах. Эти виды металлизации, за некоторым исключением, используются для нанесения защитного слоя на подложки из различных металлов, сплавов и неметаллических материалов (пластмассы, стекла, керамика, бумага, ткани и др.). Металлизация находит применение в электротехнике, радиоэлектронике, оптике, ракетной технике, автомобильной промышленности, судостроении, самолётостроении и др. областях техники.

Метод химической металлизации заключается в обеспечении условий, при которых протекают окислительно-восстановительные реакции, сопровождающиеся выделением атомов металла, имеющих более высокий стандартный окислительно-восстановительный потенциал. К химической металлизации можно отнести методы получения металлического слоя путем термического разложения органических соединений металлов на поверхности полимеров.

Напыление, нанесение вещества в дисперсном состоянии на поверхность изделий и полуфабрикатов для сообщения им специальных физико-химических, механических, декоративных свойств или для восстановления дефектной поверхности. Напылённое покрытие удерживается на поверхности в основном силами адгезии. В зависимости от исходного состояния напыляемых материалов и конструкции напыляющих устройств различают следующим методы напыления.: газопламенный, электродуговой, порошковый, жидкостный, парофазовый, плазменный, лазерный, автотермоионноэмиссионный. Указанными методами наносят металлы (Ni, Zn, Al, Ag, Cr, Cu, Au, Pt и др.), сплавы (сталь, бронзу и др.), химические соединения (силициды, бориды, карбиды, окислы и др.), неметаллические материалы (пластмассы). Толщина напыляемого слоя зависит от метода и режима напыления и требуемых свойств. Кроме того, напылением получают тонкие эпитаксиальные плёнки, например полупроводниковых материалов.

Плакирование (механо-термический). Способ плакирования или облицовки заключается в том, что на матрицу основного металла накладывают с обеих сторон (или с одной стороны) листы другого металла, затем весь пакет подвергают горячей прокатке, получая в результате диффузии на границах раздела металлов прочное сцепление между слоями. Таким способом сталь плакируют медью, латунью, никелем, медноникелевыми сплавами, алюминием, нержавеющей сталью, получая биметаллические материалы. Толщина плакировочного слоя обычно составляет 8-20% общей толщины листа.

Термодиффузионные покрытия. Эти покрытия обладают сравнительно высокой коррозионной стойкостью и высокой адгезией. Диффузионные покрытия получаются в результате насыщения поверхностных слоёв защищаемого металла атомами защищающего металла и диффузии последних в глубину защищаемого металла при высоких температурах. В поверхностных слоях покрываемого металла обычно наблюдается образование новых фаз химических соединений или твёрдых растворов.

Из диффузионных покрытий, обладающих высокой коррозионной стойкостью и в особенности жаростойкостью, представляют интерес покрытия алюминием (алитирование), кремнием (термосилицирование), хромом (термохромирование). Наблюдаемое при этом значительное повышение жаростойкости изделий обусловлено образованием на их поверхности окислов Al2O3, Cr2O3, SiO2 или смешанных окислов, обладающих повышенными защитными свойствами и препятствующих дальнейшему окислению сплава.

Металлизация погружением в расплавленные металлы (Горячие покрытия). Способ горячего нанесения покрытий заключается в погружении изделий в расплавленный металл. Возможности получения покрытия горячим способом определяются способностью покрываемого металла смачиваться расплавленным металлом покрытия. Покрывающий металл, как правило, должен иметь более низкую температуру плавления, чем покрываемый металл. К числу недостатков этого способа относится: большой расход наносимого металла, неравномерность покрытия по толщине на изделиях сложной формы и т.д. Наиболее широко этот метод применяется в промышленности для нанесения на углеродистую сталь цинка, олова, свинца.