- •«Технологический процесс выполнения металлизации»

- •Содержание:

- •Введение

- •1.Понятие металлизации.

- •1.1.Виды металлизации

- •2.Подготовка поверхности

- •2.1.Адгезия.

- •3. Процесс осаждения из парогазовых смесей.

- •3.1 Контроль толщины пленки в процессе осаждения

- •3.2 Методы осаждения

- •3.2.1.Испарение с использованием резистивного нагрева

- •3.2.2. Электронно-лучевое испарение

- •3.2.3.Источники с индукционным нагревом

- •3.2.4. Ионное распыпение

- •3.2.5. Магнетронное распыление

- •3.2.6. Химическое осаждение из парогазовых смесей

- •4.Проблемы, возникающие при металлизации

- •4.1.Описание проблем

- •4.2. Способы решения проблем металлизации

- •5.Отказы, вызванные металлизацией

- •5.1.Электромиграция

- •6.Требования, предъявляемые к материалу

- •Заключение

- •Список литературы

3.2.5. Магнетронное распыление

Осаждение Аl и его сплавов с высокой скоростью стало возможно после того, как был разработан процесс магнетронного распыления. Это связано с большой плотностью тока на поверхности мишени магнетрона во время процесса распыления. За счет приложения магнитного поля формируемые методом распыления приборы обладают низким импедансом. Существуют два варианта магнетронного распыления, которые могут быть реализованы в высокопроизводительных установках для осаждения пленок.

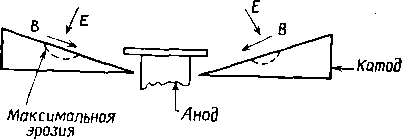

Рис. 10. Поперечное сечение конического магнетрона.

Магнитное поле В обеспечивается постоянными магнитами и перпендикулярно направлению электрического поля Е около катода. К аноду обычно прикладывают положительное смещение (20—40 В) относительно земли.

В первом варианте (рис. 10) использован конический магнетрон или S-пушка). Особенностью этого варианта является использование системы концентрического анода и катода с круговой симметрией. В коническом магнетроне поток распыляемого вещества меньше определяемого в соответствии с косинусным распределением, поэтому для одновременного покрытия большого числа подложек может быть использована планетарная система, подобная применяемой с источниками испарения.

В литературе на английском языке термин «S-пушка» обозначает распыляющую пушку (sputter gun).

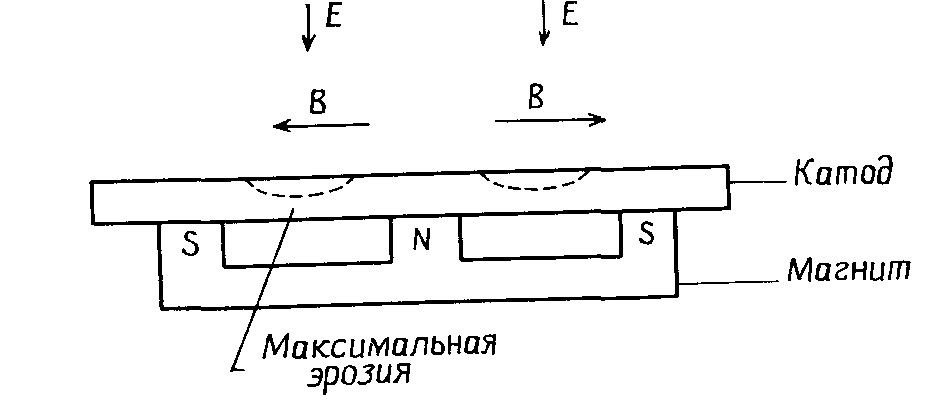

На рис. 11. показан другой источник — планарный магнетрон. Он может иметь изменяемую длину, так что пленкой можно покрывать большие площади подложки. Обычно пластины помещают на плоскости перед магнетроном. Магнетрон также может быть установлен в системах, снабженных планетарным держателем подложек.

Рис. 11. Поперечное сечение планарного магнетрона.

Можно применять постоянные магниты или электромагниты. Анод расположен отдельно, обычно поблизости, на него подается положительное смещение.

Напряжение магнетронных источников обоих типов значительно меньше или равно напряжению электронно-лучевого источника, поэтому магнетрон генерирует меньшее проникающее излучение. Скорость роста пленок зависит от расстояния между источником и подложкой и может достигать 1 мкм/мин при осаждении А1 и его сплавов.

3.2.6. Химическое осаждение из парогазовых смесей

Преимущества химического осаждения из парогазовых смесей (ПГС) заключены в конформной природе покрытия (т. е. хорошем качестве пленки, воспроизводящей рельеф поверхности), возможности нанесения покрытия на большое количество подложек одновременно и относительно простом оборудовании. В отличие от физического осаждения, недостатки которого связаны с проявлением теневого эффекта и низким качеством покрытия ступенек, в процессе химического осаждения из ПГС при пониженном давлении формируется конформная пленка покрытия на поверхности с широким диапазоном профилей ступенек, которая часто имеет более низкое объемное удельное сопротивление.

Основные усилия при разработке процесса получения металлических пленок для ИС методом химического осаждения из ПГС были направлены на осаждение вольфрамовых пленок. Процесс получения таких пленок был разработан преимущественно для осаждения на кремний, а не на окисел. Выбор вольфрама объясняется тем, что он обладает низкой величиной удельного сопротивления (5,3 мкОм*см) и является тугоплавким металлом. Процесс получения вольфрамовых пленок основан на использовании реакций пиролиза и восстановления. Например, вольфрам можно получить из WF6 помощью тепловой энергии, энергии плазмы или тепловой энергии.

Рис. 12. Упрощенная схема установки химического осаждеиия из ПГС при пониженном давлении. (Для протекания реакций реактор должен быть снабжен источником плазмы, интенсивным источником света илв другим источником энергии.)

В зависимости от типа реактора процесс проходит в температурном диапазоне 60—800 °С. Использование WF6 может привести к уменьшению толщины окисла во время осаждения,а там, где гексафторид вольфрама неприемлем, может применяться WCU, хотя температура процесса в последнем случае выше.

На рис. 12 схематически показан реактор процесса химического осаждения из ПГС. Если реакционная труба помещена в печь, ее называют системой с «горячими стенками». Нагрев подложкодержателя с размещенными на нем подложками методом индукционного ВЧ-нагрева и охлаждение стенок реактора образуют систему с «холодными стенками». Выбор первой или второй системы зависит от эффективности использования газа и вида частиц загрязнений. Кроме W методом химического осаждения из ПГС могут быть получены пленки Мо, Та, Ti и Аl для СБИС.

Процесс химического осаждения из ПГС при получении пленок Аl для СБИС пока не используется), хотя с помощью этого метода успешно получают пленки других металлов. Осаждение тугоплавких металлов может быть предварительной стадией при формировании пленок силицидов, как показано на примере образования WSi2 на поликристаллическом кремнии.