- •Введение

- •1. Общие положения к выполнению курсовой работы

- •1.1. Цель курсовой работы

- •1.2. Общие требования

- •2. Содержание курсовой работы

- •3. Методика расЧеТа и выбора посадок с зазором в подшипниках скольжения

- •Пример расчета и выбора посадок с зазором

- •4. Методика расЧеТа и выбора посадок с натягом

- •Пример расчета и выбора посадок с натягом

- •5. Методика расЧеТа предельных рабочих калибров для гладких цилиндрических соединений

- •Пример расчета предельных рабочих калибров для гладких цилиндрических соединений

- •6. Выбор посадок на валы и в отверстия корпуса для подшипников качения

- •7. Расчет допусков размеров, входящих в размерные цепи

- •Пример расчета линейной сборочной размерной цепи

- •8. Выбор норм точности и расчет предельных размеров метрической резьбы

- •9. Выбор норм точности и выполнение рабочих чертежей цилиндрических зубчатых колес

- •10. Расчет и выбор посадок шлицевых соединений

- •11. Выбор допусков и посадок типовых деталей

- •Заключение

- •Литература Основная

- •Дополнительная

- •Приложение

- •Содержание

- •Курсовое проектирование

6. Выбор посадок на валы и в отверстия корпуса для подшипников качения

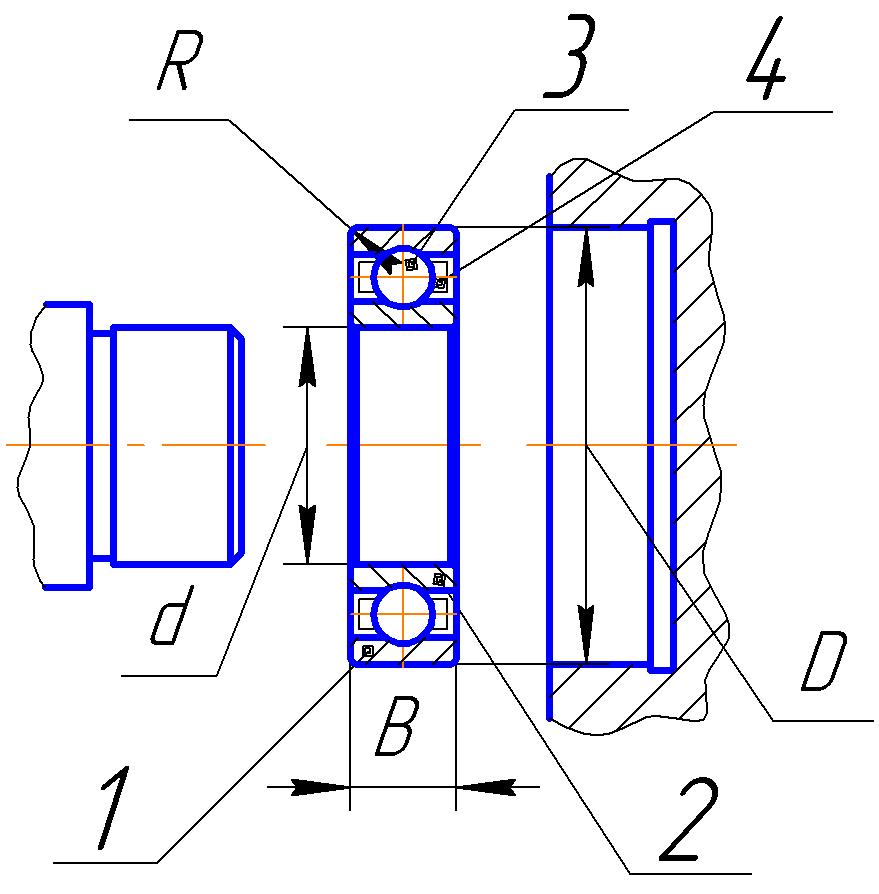

Подшипники качения являются стандартными сборочными единицами, изготавливаемыми на специализированных заводах. Они состоят из наружного и внутреннего колец, между которыми расположены тела качения (шарики или ролики), заключенные в сепараторе (рис. 9).

Рис. 9. Подшипник качения:

1 – наружное кольцо, 2 – внутреннее кольцо, 3 – тела качения, 4 – сепаратор

Для обеспечения различных условий работы при повышенных требованиях к точности вращения разработаны разные конструкции подшипников качения, установленные соответствующими стандартами. По посадочным (монтажным) размерам d, D, B подшипники обладают полной и внешней взаимозаменяемостью, которая позволяет быстро установить новые или заменить изношенные подшипники.

По размерам внутри самого подшипника (размеры беговой дорожки наружнего и внутреннего колец, тел качения) они обладают внутренней и неполной взаимозаменяемостью.

Точность изготовления подшипника установлена стандартом ГОСТ 520-02 (ИСО 492-86, ИСО 199-79). В зависимости от наличия требований по уровню вибрации, допускаемых значений уровня вибраций, установлены три категории подшипников: А, В, С. Для шариковых, роликовых радиальных, шариковых радиально-упорных подшипников приняты следующие классы точности: 8, 7, нормальный, 6, 5, 4, 2, Т. Класс точности указывают через тире перед условным обозначением подшипника, например, 6-205.

Соединение подшипников качения с валами и отверстиями корпусов осуществляется в соответствии с ГОСТ 3325-85 (СТ СЭВ 773-77). Посадка наружного кольца с отверстием корпуса по наружному диаметру D назначается по системе вала, посадка внутреннего кольца с валом по диаметру d – по системе отверстия [1, 2, 3, 9, 11, 41, 43].

При выборе посадок подшипников качения на вал и в корпус учитывают ряд факторов: вид нагружения колец, величину и характер действующих нагрузок, условия работы подшипника в узле, частоты сборки и разборки и т.д. Определяющим при выборе посадок является вид нагружения колец. Различают следующие виды: местное, циркуляционное и колебательное (рис. 10).

|

|

а) б)

Рис. 10. Виды нагружения колец:

а) циркуляционное нагружение внутреннего кольца; местное нагружение наружного кольца; б) местное нагружение внутреннего кольца; циркуляционное нагружение

наружного кольца

![]() ,

,

где

![]() – постоянная по величине и направлению

нагрузка;

– постоянная по величине и направлению

нагрузка;

![]() – вращающаяся

нагрузка.

– вращающаяся

нагрузка.

При

местном нагружении кольцо воспринимает

и передает посадочной поверхности

постоянную по направлению радиальную

нагрузку

![]() одним и тем же ограниченным участком

дорожки качения.

одним и тем же ограниченным участком

дорожки качения.

При

циркуляционным нагружении кольцо

воспринимает вращающуюся радиальную

нагрузку

![]() последовательно всей окружностью

дорожки качения и передает ее всей

посадочной поверхности вала или корпуса.

последовательно всей окружностью

дорожки качения и передает ее всей

посадочной поверхности вала или корпуса.

При колебательном нагружении невращающееся кольцо воспринимает и передает соответствующей посадочной поверхности равнодейству-ющую Fс + Fr двух радиальных нагрузок: Fr – постоянной по направлению и Fс – вращающейся, меньшей по величине, вследствие чего равнодействующая Fс + Fr не совершает полного оборота, а колеблется на некотором участке дорожки качения.

Из условия повышения долговечности местно-нагруженные кольца рекомендуется сажать на вал и корпус «свободными» посадками, то есть посадками с зазором.

Циркуляционно-нагруженные кольца должны соединяться с посадочными поверхностями с натягом, используются при этом, в основном, переходные посадки.

Наличие зазора между циркуляционно-нагруженным кольцом и посадочной поверхностью детали может привести к развальцовыванию и истиранию металла сопряженной детали, что недопустимо.

Колебательно-нагруженные кольца сажают посадками js4, js5, js6, JS4, JS5, JS6.

При посадке подшипников классов точности нормальный и 6-й отверстия в корпусах обрабатываются по 7-му, валы – по 6-му квалитетам. При посадке подшипников классов 5 и 4 – отверстия в корпусах обрабатывают по 6-му, валы – по 5-му квалитетам. При посадке подшипников 2-го класса точности отверстия следует обрабатывать по 5-му, 4-му, валы – по 3-му, 4-му квалитетам.

Рекомендуемые поля допусков вала и отверстия корпусов под внутренние и наружные кольца, испытывающие cоответствующее нагружение, приведены в [41].

При циркуляционном нагружении колец подшипника выбор посадки на валы и отверстия корпуса может производиться по интенсивности радиальной нагрузки PR на посадочной поверхности.

Интенсивность нагрузки подсчитывается по формуле:

PR = Fr / b·K1·K2·K3, (17)

где Fr – радиальная нагрузка на опору, H;

b – рабочая ширина посадочного места, м: b = B-2r; здесь B – ширина подшипника, м; r – радиус скругления кромок отверстия внутреннего кольца, м;

К1 – динамический коэффициент посадки, зависящий от характера нагрузки (при перегрузке до 150 %, умеренных толчках и вибрации К1 = 1; при перегрузке до 300 %, сильных ударах и вибрации К1 = 1,8);

К2 – коэффициент, учитывающий степень ослабления посадочного натяга при полом или тонкостенном корпусе (при сплошном вале К2 = 1);

К3 – коэффициент неравномерности распределения радиальной нагрузки Fr между рядами роликов в двухрядных конических роликоподшипниках или между сдвоенными шарикоподшипниками при наличии осевой нагрузки Fa на опору.

Отклонение формы (допуск цилиндричности) при посадке подшипников классов точности нормальный и 6-й не должно превышать 1/4 допуска на размер, а при посадке подшипников классов 5-й и 4-й – 1/8 части допуска на размер.

Шероховатость посадочных поверхностей валов и отверстий в корпусах не должна превышать величины, указанной в табл. 3 в [41].

Отклонения для колец подшипников определяются по ГОСТ 520-02 (ИСО 492-94, ИСО 199-97).

Пример

Для заданного подшипника качения и условий его функционирования (табл. 3 приложения) выбрать посадки для сопряжений: внутреннее кольцо-вал и наружное кольцо-отверстие корпуса.

Исходные данные:

Номер подшипника 0-207

Радиальная нагрузка, Н Fr = 3000

Перегрузка, % 150

Дополнительные сведения нагрузка с ударами, вал не вращается

1. Определяются размеры посадочных поверхностей подшипника 207 (шариковый радиальный однорядный легкой серии) по ГОСТ 8338-75 [43]:

d = 35 мм, D = 72 мм, В = 17 мм, r = 2 мм.

2. Определяется вид нагружения колец подшипника.

вал не вращается, следовательно, внутреннее кольцо испытывает местное нагружение, а наружное – циркуляционное нагружение (то есть вращается вместе с корпусом).

3. Определяются отклонения посадочных поверхностей подшипника по ГОСТ 520-02 (ИСО 492-86, ИСО199-79) или ГОСТ 520-89 для класса точности 0, приведенные в табл. 5.

Таблица 5

Предельные отклонения размеров подшипников, мкм (ГОСТ 520-89)

Номинальный диаметр внутренний d, наружный D, мм |

Кольцо внутреннее |

Кольцо наружнее |

||||

dm |

d |

Dm |

D |

|||

-EI |

-El |

+ES |

-ei |

-ei |

+es |

|

Радиальные шариковые и роликовые. Класс точности 0 |

||||||

Св 30 до 50 " 50 " 80 |

-12 |

-15 |

+3 |

-13 |

-17 |

+4 |

Наружный диаметр, мм:

D=72![]() Dm=72-0,013

Dm=72-0,013

Внутренний диаметр, мм:

d=35![]() dm=35-0,012

dm=35-0,012

Ширина подшипника качения В = 17-0,120 мм.

4. Определяется посадка для циркуляционно-нагруженного наружного кольца с корпусом: поскольку нагружение циркуляционное, то рассчитывается интенсивность нагрузки Рr по (17):

![]() кН/м;

кН/м;

b = В - 2 · r =17 - 2 · 2 = 13 мм,

где r – фаска или радиус округления подшипника качения, мм: r = 2 мм.

При циркуляционном нагружении выбор посадки производится в зависимости от посадочного размера, класса точности подшипника и интенсивности радиальной нагрузки, из рекомендуемых для соединения подшипников качения 0 и 6-го классов точности с отверстиями корпуса (табл. 6).

Таблица 6

Поля допусков посадочных мест под подшипники качения

при циркуляционном нагружении [9,41]

Диаметр наружного кольца подшипника D, мм |

Поля допусков отверстия корпуса при Р, Н/мм |

|||

К6, К7 |

М6, М7 |

N6, N7 |

Р7 |

|

Св. 50 до 180 Св. 180 до 360 |

До 800 1000 |

800...1000 1000...1500 |

1000...1300 1500...2000 |

1300...2500 2000...3300 |

Для полученного значения Рr = 230 кН/м определяется поле допуска отверстия в корпусе – К7, для которого предельные отклонения выбираются по таблицам ГОСТ 25347-82.

Для D = 72 мм предельные отклонения:

ES = + 9 мкм,

EI = - 21 мкм.

Рекомендуемая

посадка подшипника и отверстия корпуса

72![]() .

.

5. Определяется посадка внутреннего кольца с валом при местном нагружении; в соответствии с условиями работы по табл. 7 выбирается поле допуска вала.

Так как нагрузка 150 %, то для d = 35 мм поле вала - h6, для которого предельные отклонения выбираются по таблицам ГОСТ 25347-82:

es = 0,

ei = -16 мкм.

Таблица 7

Рекомендуемые поля допусков подшипников качения

при местном нагружении [9,41]

Размеры посадочных диаметров, мм |

Поля допусков валов и отверстий корпуса |

Тип подшипников |

||

|

на вал |

в стальной или чугунный корпус |

|

|

|

|

неразъемный |

разъемный |

|

Нагрузка с ударами и вибрацией (до 300%) |

||||

До 80 |

h5,h6 |

Js6, Js7 |

Js6, Js7 |

Все типы |

Св. 80 до 260 |

Н6,Н7 |

|||

260 - 500 |

g5, g6 |

|||

Рекомендуемая посадка подшипника и вала редуктора

35![]() .

.

6. Результаты решения заносятся в табл. 8.

Таблица 8

Результаты выбора посадок подшипников качения

Монтажные размеры, мм |

Коэффициенты |

Рr, кН/м |

Выбранная посадка |

||||||

d |

D |

В |

r |

К1 |

K2 |

К3 |

|

на вал |

в корпус |

35 |

72 |

17-0,12 |

2 |

1 |

1 |

1 |

230,7 |

35h6 |

72К7 |