- •Введение

- •1. Общие положения к выполнению курсовой работы

- •1.1. Цель курсовой работы

- •1.2. Общие требования

- •2. Содержание курсовой работы

- •3. Методика расЧеТа и выбора посадок с зазором в подшипниках скольжения

- •Пример расчета и выбора посадок с зазором

- •4. Методика расЧеТа и выбора посадок с натягом

- •Пример расчета и выбора посадок с натягом

- •5. Методика расЧеТа предельных рабочих калибров для гладких цилиндрических соединений

- •Пример расчета предельных рабочих калибров для гладких цилиндрических соединений

- •6. Выбор посадок на валы и в отверстия корпуса для подшипников качения

- •7. Расчет допусков размеров, входящих в размерные цепи

- •Пример расчета линейной сборочной размерной цепи

- •8. Выбор норм точности и расчет предельных размеров метрической резьбы

- •9. Выбор норм точности и выполнение рабочих чертежей цилиндрических зубчатых колес

- •10. Расчет и выбор посадок шлицевых соединений

- •11. Выбор допусков и посадок типовых деталей

- •Заключение

- •Литература Основная

- •Дополнительная

- •Приложение

- •Содержание

- •Курсовое проектирование

5. Методика расЧеТа предельных рабочих калибров для гладких цилиндрических соединений

Калибры – бесшкальные мерители, предназначенные для ограничения действительных размеров готовой детали двумя предельными контурами. Предельные калибры относятся к специальным средствам контроля, исходными размерами для расчета размеров рабочих калибров являются предельные размеры контролируемой детали.

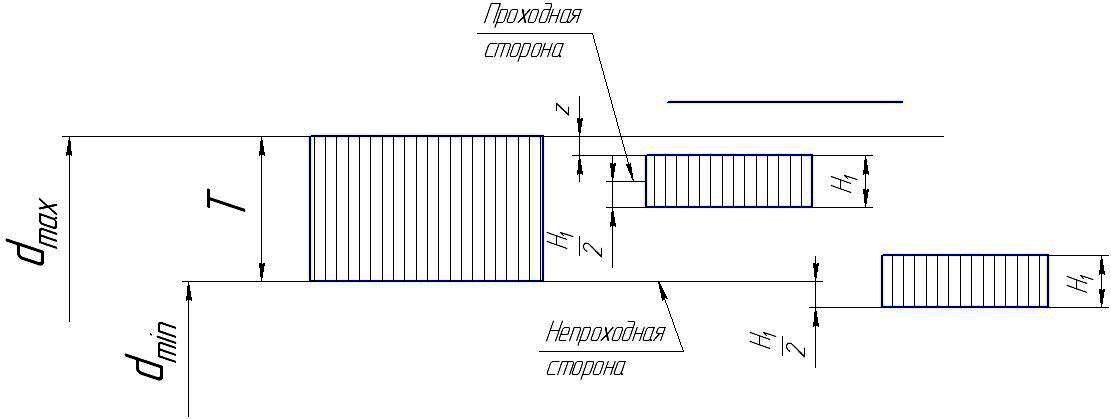

Отклонения проходной стороны калибр-скобы отсчитываются от наибольшего предельного размера вала, непроходной стороны – от наименьшего предельного размера вала.

Отклонения проходной стороны калибр-пробки отсчитываются от наименьшего предельного размера отверстия, непроходной стороны – от наибольшего предельного размера отверстия.

Для гладких цилиндрических деталей разработаны различные конструкции калибров-пробок и калибров-скоб, предусмотренные следующими стандартами:

1) ГОСТ 18353-73 – ГОСТ 18369-73. Калибр-скобы для диаметров от 1 до 360 мм.

2) ГОСТ 14807-69 – ГОСТ 14827-69. Калибр-пробки гладкие диаметром от 1 до 500 мм.

Допуски на изготовление калибров установлены ГОСТ 24853-81 (СТ СЭВ 157-75). Калибры гладкие для размеров до 500 мм. По данному ГОСТ для проходной стороны калибров-скоб и калибров-пробок предусмотрены допуски на изготовление (Н1, Н), а также допуски на износ, ограниченные допустимым выходом размера (Yi, Y) изношенного калибра за границу поля допуска детали. Установлена также величина компенсации погрешности контроля калибрами (α1, α).

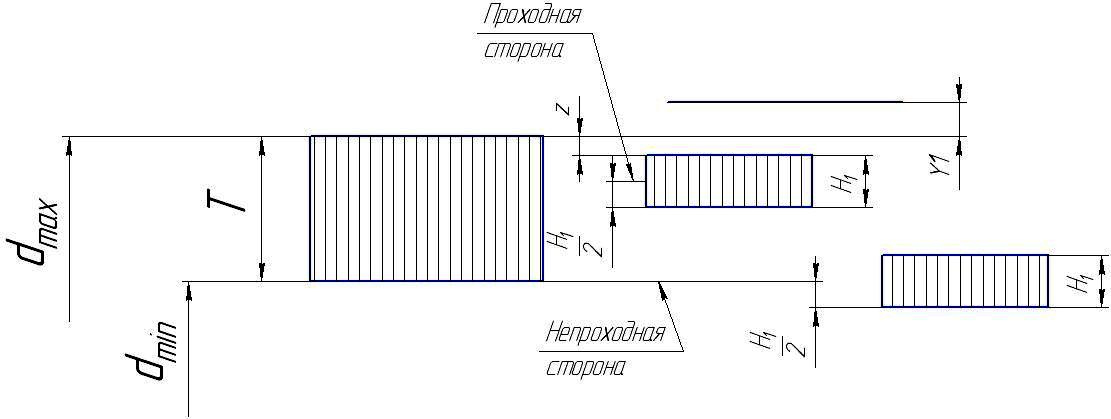

Схема расположения полей допусков и отклонений калибров-пробок относительно границ полей допусков деталей для размеров до 180 мм показана на рис. 6, схема расположения полей допусков калибров-скоб для размеров до 180 мм – на рис. 7.

По стандарту приняты следующие обозначения:

Dmin(dmin), Dmax(dmax) – соответственно наименьший и наибольший предельные размеры детали;

T – допуск детали;

H – допуск новых калибров для отверстий (пробок);

H1 – допуск новых калибров для валов (скобок);

Z – отклонение середины поля допуска проходного калибра-пробки относительно наименьшего предельного размера контролируемого отверстия;

Z1 – отклонение середины поля допуска проходного калибра-кольца или калибра-скобы относительно наибольшего предельного размера контролируемого вала;

Y – допустимый выход размера изношенного проходного калибра-пробки за границу поля допуска отверстия;

Y1 – допустимый выход размера изношенного проходного калибра-кольца или калибра-скобы за границу поля допуска вала;

α, α1 – величина при компенсации погрешности контроля калибрами, соответственно, отверстий и валов с размерами свыше 180 мм.

При размерах до 180 мм для проходных калибров, контролирующих отверстия и валы 6-го, 7-го, 8-го квалитетов, допускается выход изношенного калибра за поле допуска изделия на величину соответственно Y или Y1. Для изделий от 9-го до 17-го квалитетов граница износа проходных калибров совпадает с проходным пределом изделия (Y=Y1=0).

Расположение полей допусков калибров при размерах свыше 180 мм отличается смещением поля допуска непроходного калибра и границы износа проходного калибра внутрь поля допуска изделия на величину, учитывающую погрешность контроля калибрами (α, α1).

На рабочих чертежах калибров проставляют исполнительные размеры, допуск на изготовление направляется «в тело» калибра.

Для отверстий квалитетов 6, 7, 8.

Для отверстий квалитетов 9 до 17.

Рис. 6. Схема расположения полей допусков и отклонений калибров-пробок

для номинальных размеров до 180 мм

Для валов квалитетов 6,7,8

Граница износа

Д

Граница износа

Рис. 7. Схема расположения полей допусков и отклонений калибров-скоб

для номинальных размеров до 180 мм