- •Введение

- •1. Общие положения к выполнению курсовой работы

- •1.1. Цель курсовой работы

- •1.2. Общие требования

- •2. Содержание курсовой работы

- •3. Методика расЧеТа и выбора посадок с зазором в подшипниках скольжения

- •Пример расчета и выбора посадок с зазором

- •4. Методика расЧеТа и выбора посадок с натягом

- •Пример расчета и выбора посадок с натягом

- •5. Методика расЧеТа предельных рабочих калибров для гладких цилиндрических соединений

- •Пример расчета предельных рабочих калибров для гладких цилиндрических соединений

- •6. Выбор посадок на валы и в отверстия корпуса для подшипников качения

- •7. Расчет допусков размеров, входящих в размерные цепи

- •Пример расчета линейной сборочной размерной цепи

- •8. Выбор норм точности и расчет предельных размеров метрической резьбы

- •9. Выбор норм точности и выполнение рабочих чертежей цилиндрических зубчатых колес

- •10. Расчет и выбор посадок шлицевых соединений

- •11. Выбор допусков и посадок типовых деталей

- •Заключение

- •Литература Основная

- •Дополнительная

- •Приложение

- •Содержание

- •Курсовое проектирование

11. Выбор допусков и посадок типовых деталей

В задаче 9 необходимо выбрать допуски и посадки для основных сопряжений заданной сборочной единицы. Заданной сборочной единицей является устройство к токарному автомату для нарезания резьбы (узел 9).

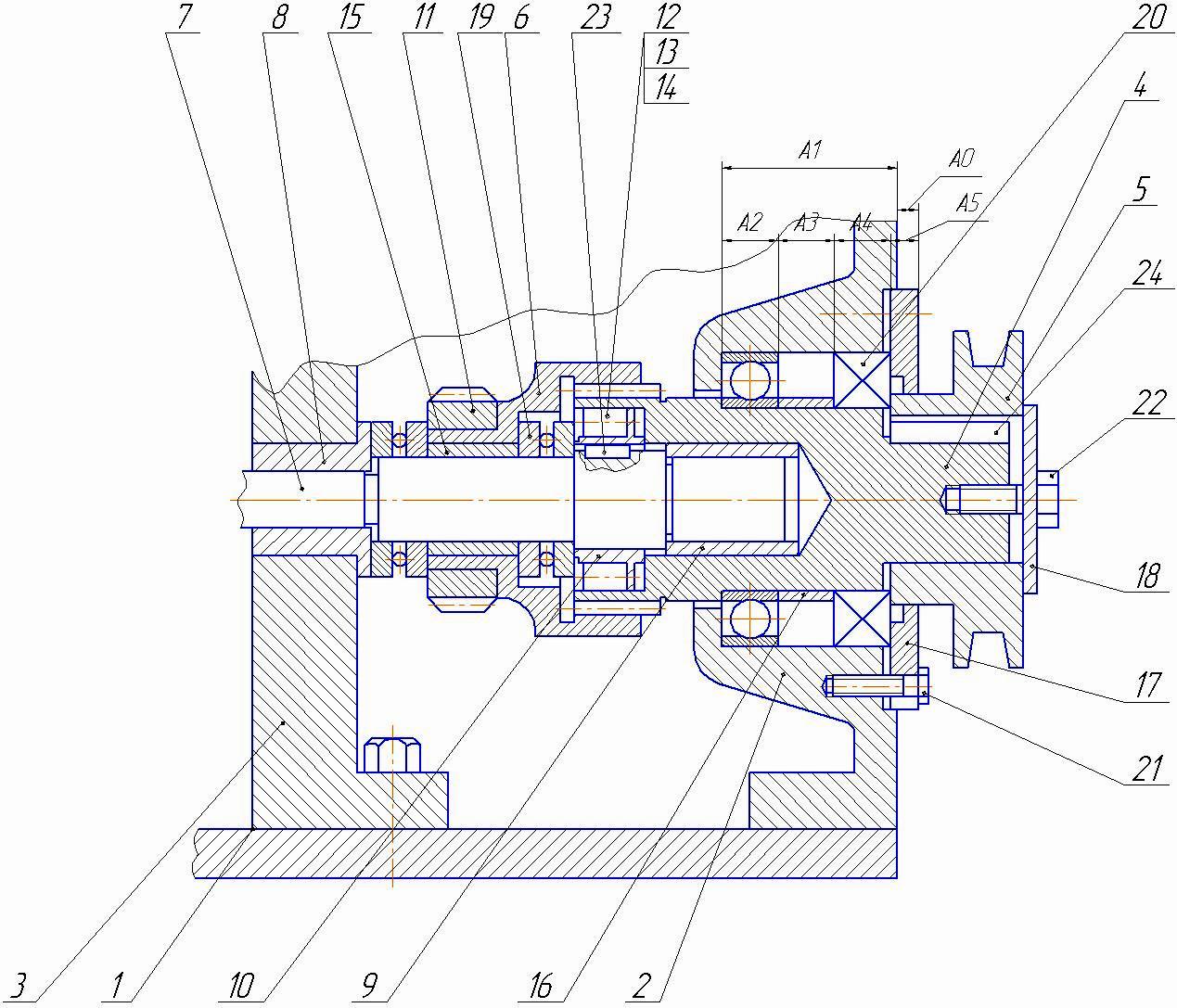

Описание устройства узла 9 представлено на рис. 22.

Рис. 22. Устройство к токарному автомату для нарезания резьбы

На основании 1 закреплены кронштейны 2 и 3 болтами 22. В кронштейне 2 на подшипниках качения 20 вращается обойма 4 роликовой муфты свободного хода. Обойме 4 передается крутящий момент от электродвигателя при помощи клиноременной передачи (на чертеже не показано) шкивом 5. На конце обоймы 4 при помощи шлицевого соединения установлена втулка 6, которая свободно вращается на ведомом валу 7. В шлицевую втулку 6 запрессована распорная втулка 15. Вал 7 вращается во втулках 8, 9 кронштейна 3 и обоймы 4. На валу 7 при помощи шпонки 23 установлена ступица 10 муфты свободного хода и метчик (на чертеже не показан). На втулку 6 напрессована шестерня 11 с гарантированным натягом, обеспечивающим передачу крутящего момента другим механизмам Мкр. =1000 Нм.

При нарезании резьбы от вращения обоймы 4 происходит заклинивание роликов 12 муфты свободного хода, при этом вал 7 начинает вращаться в ту же сторону, что и обойма 4. При вывинчивании метчиков валу 7 сообщается вращение в обратную сторону от отдельного привода (на чертеже не показано), при этом происходит расклинивание роликов 12 и отсоединение ступицы 10 от обоймы 4.

Значения номинальных размеров основных сопряжений назначаются конструктором по ГОСТ 6636-69 [16], однако начинать нужно с размеров стандартных деталей или узлов, применяемых в механизме.

В заданном устройстве (рис. 22) используется шариковый подшипник (поз. 20) 0-80107, посадочные размеры которого установлены ГОСТ 7242-70, а именно: внутренний диаметр внутреннего кольца d =35 мм, наружный диаметр наружного кольца D = 62 мм, ширина подшипника b = 14 мм.

Класс точности подшипника выбирается по ГОСТ 520-02. Исходя из служебного назначения и условий работы деталей, в узле назначаются посадки.

1.

Подшипник (поз. 20) устанавливается на

вращающуюся обойму (поз. 4) с натягом,

т.к. внутреннее кольцо испытывает

циркуляционное нагружение. Точность

соединения высокая, посадка назначается

по [41] в системе отверстия ø 35![]() .

.

2.

Наружное кольцо подшипника устанавливается

в неподвижный кронштейн (поз. 2) с небольшим

зазором, т.к. оно испытывает местное

нагружение. Наличие зазора позволяет

кольцу в процессе работы проворачиваться,

что обеспечивает более равномерное

изнашивание беговой дорожки кольца,

тем самым увеличивается долговечность

работы. Посадка осуществляется по [41]

по системе вала ø 62![]() .

.

3. Втулка распорная (поз. 16) – обойма (поз. 4). Втулка устанавливается на вал по номинальному размеру ø 35, служит для предотвращения смещения подшипника качения вдоль оси, ее посадка зависит от посадки подшипника, т.к. поле допуска вала по конструктивно-технологическим соображениям [41] должно быть одно – k6. Для обеспечения легкости сборки соединения назначаем посадку с зазором, что можно получить в комбинированной системе сочетаниями с основным отклонением отверстия: D9 или D10. Точность соединения невысокая. Выбираем посадку ø 35.

4.

Обойма (поз. 4) – шкив (поз. 5) с дополнительным

креплением шпонкой (поз. 24). Обойма

вращается вместе со шкивом для передачи

крутящего момента. Назначается переходная

посадка в системе отверстия, которая

облегчает сборку и разборку узла, поэтому

выбираем рекомендуемую посадку: ø 30

![]() .

.

5.

Ступица (поз. 10) – вал ведомый (поз. 7).

Ступица, вращаясь вместе с валом, передает

крутящий момент; для обеспечения точного

центрирования необходимо выбрать

переходную посадку, которая облегчает

сборку и разборку узла. Соединение

ответственное, поэтому выбираем

рекомендуемую посадку: ø 95

![]() .

.

6.

По ГОСТ 6874-75 устанавливаем монтажные

размеры упорного шарикового подшипника

0-8104: d

= 20 мм, d1

= 20,2 мм, D

= 35 мм, Н = 10 мм.

Упорный шариковый подшипник (поз. 19) –

вал ведомый (поз.7). Выбираем рекомендуемую

посадку: ø 20

![]() .

.

7.

Втулка распорная (поз. 15) – вал ведомый

(поз.7). Втулка устанавливается на вал

по номинальному размеру ø 20, служит для

предотвращения смещения подшипников

качения вдоль оси и выполняет функцию

подшипника скольжения; ее посадка

зависит от посадки соседнего упорного

подшипника и должна быть с гарантированным

зазором, т.к. поле допуска вала по

конструктивно-технологическим

соображениям должно быть одно – js6. Для

обеспечения легкости сборки соединения

назначаем комбинированную посадку: ø

20

![]() .

.

8.

Втулка распорная (поз. 15) – втулка

шлицевая (поз. 6). Для обеспечения высокой

точности центрирования втулка распорная

собирается по переходной посадке ø 26

![]() .

.

9.

Втулка (поз. 6) – шестерня (поз. 11). Шестерня

цилиндрическая устанавливается на

втулке без дополнительного крепления

и вращается вместе с ней для передачи

крутящего момента, следовательно,

выбирается посадка с натягом ø 36

![]() .

.

10.

Втулка (поз. 9) – вал ведомый (поз. 7).

Данное соединение выполняет функцию

подшипника скольжения, по рекомендациям

собирается по посадке с гарантированным

зазором для обеспечения высокой точности

центрирования ø 20

![]() .

.

11. Втулка (поз. 8) – вал ведомый (поз. 7). Данное соединение выполняет функцию подшипника скольжения, по рекомендациям собирается по посадке с гарантированным зазором для обеспечения высокой точности центрирования ø 10 .

12. Втулка (поз. 8) – кронштейн (поз. 2). Втулка запрессована в кронштейн, рекомендуется посадка ø 40 .

Условные обозначения всех посадок заданных диаметральными линиями соединений показаны на сборочном чертеже узла.