- •С одержание

- •1.Общие сведения о рассматриваемой детали

- •2. Выбор материала для изготовления рассматриваемой детали

- •Химический состав

- •Физические свойства

- •Механические свойства

- •Технологические свойства

- •3.Определение типа производства.

- •4. Обоснование выбора метода получения заготовки

- •4.2. Обработка металлов давлением

- •5.Механическая обработка заготовки.

- •Точение

- •Токарная обработка

- •6.Составление технологического маршрута обработки.

- •7. Заключение

- •Список используемой литературы:

5.Механическая обработка заготовки.

Механическая обработка — обработка заготовки из различных материалов при помощи механического воздействия различной природы с целью создания по заданным формам и размерам изделия или заготовки для последующих технологических операций.

Для получения рассматриваемой втулки необходимо заготовку, полученную при помощи центробежного литья, обработать резанием на токарном станке.

Обработка резанием, осуществляется на металлорежущих станках путём внедрения инструмента в тело заготовки с последующим выделением стружки и образованием новой поверхности. Виды резания:

- наружные цилиндрические поверхности — точение, шлифование, притирка, обкатывание, суперфиниширование;

- внутренние цилиндрические поверхности — растачивание, сверление, зенкерование, развертывание, протягивание, шлифование, притирка, хонингование, долбление;

- плоскости — строгание, фрезерование, шлифование.

При обработке резанием механическая обработка также разделяется по чистоте обработанной поверхности:

Черновая обработка

Получерновая обработка

Чистовая обработка

Получистовая обработка

Суперчистовая обработка

Точение

Точение, токарная обработка, одна из основных операций обработки резанием, выполняемая на металлорежущих станках токарной группы, обычно при вращательном движении изделия и поступательном движении резца.

.

Шлифование — совокупность видов абразивной обработки материалов как чистовая и отделочная операция.

Шлифование используется для обработки

и сглаживания поверхности твёрдых и

хрупких материалов. Для этого употребляют твёрдый зернистый

песок или более твёрдый наждак, насыпают

его на твёрдую поверхность и трут об

неё обрабатываемый предмет. Угловатые

зерна, катаясь между обеими поверхностями,

производят большое число ударов, от

которых разрушаются понемногу выдающиеся

места этих поверхностей, и округляются

и распадаются на части сами шлифующие

зерна. Если же одна из поверхностей

мягкая, зерна в неё вдавливаются, остаются

неподвижными, и производят на второй

поверхности ряд параллельных царапин;

в первом случае получается матовая

поверхность, покрытая равномерными

ямками, а во втором — так называемый

«штрих», сообщающий поверхности блеск,

переходящий в полировку, когда штрих

так мелок, что становится незаметным

для глаза. Так, при шлифовке двух медных

пластинок одной об другую с наждаком,

обе получаются матовыми, а тот же наждак,

будучи наклеен на поверхность бумаги,

сообщит при трении об латунную поверхность

блеск.

Для этого употребляют твёрдый зернистый

песок или более твёрдый наждак, насыпают

его на твёрдую поверхность и трут об

неё обрабатываемый предмет. Угловатые

зерна, катаясь между обеими поверхностями,

производят большое число ударов, от

которых разрушаются понемногу выдающиеся

места этих поверхностей, и округляются

и распадаются на части сами шлифующие

зерна. Если же одна из поверхностей

мягкая, зерна в неё вдавливаются, остаются

неподвижными, и производят на второй

поверхности ряд параллельных царапин;

в первом случае получается матовая

поверхность, покрытая равномерными

ямками, а во втором — так называемый

«штрих», сообщающий поверхности блеск,

переходящий в полировку, когда штрих

так мелок, что становится незаметным

для глаза. Так, при шлифовке двух медных

пластинок одной об другую с наждаком,

обе получаются матовыми, а тот же наждак,

будучи наклеен на поверхность бумаги,

сообщит при трении об латунную поверхность

блеск.

Хрупкое, твёрдое стекло стирается больше мягкой и упругой металлической пластинки, а порошок алмаза может стирать поверхность самого алмаза и куски кварца можно обрабатывать на точиле из песчаника. Ямки, производимые зёрнами наждака, тем мельче, чем мельче сами эти зерна; поэтому шлифование можно получать наиболее точно обработанные поверхности, как это делают при шлифовании оптических стекол.

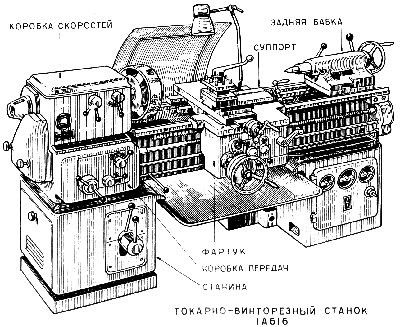

Токарная обработка

Точение является одним из основных видов обработки металла резанием. Точение применяют, чтобы получить детали, представляющие собою тела вращения. Точение производят на токарных станках - простых и винторезных.

Токарный

станок — станок

для обработки резанием (точением)

заготовок из металлов и др. материалов

в виде тел вращения. На токарных станках

выполняют обточку и расточку цилиндрических,

конических и фасонных поверхностей,

нарезание резьбы, подрезку и обработку

торцов, сверление, зенкерование и

развертывание отверстий и т. д.

Заготовка получает вращение от шпинделя,

резец — режущий инструмент —

перемещается вместе с салазками суппорта

от ходового вала или ходового винта,

получающих вращение от механизма подачи.

Токарный

станок — станок

для обработки резанием (точением)

заготовок из металлов и др. материалов

в виде тел вращения. На токарных станках

выполняют обточку и расточку цилиндрических,

конических и фасонных поверхностей,

нарезание резьбы, подрезку и обработку

торцов, сверление, зенкерование и

развертывание отверстий и т. д.

Заготовка получает вращение от шпинделя,

резец — режущий инструмент —

перемещается вместе с салазками суппорта

от ходового вала или ходового винта,

получающих вращение от механизма подачи.

В состав токарной группы станков входят станки выполняющие различные операции точения: обдирку, снятие фасок, растачивание и т. д.

Инструментом для работы на токарных станках являются резцы.

Простой токарный станок отличается от винторезного тем, что нарезка резьбы на винторезном станке может производиться специальным резцом при автоматической продольной подаче.

При изготовлении деталей моделей применяют токарно-винторезные станки, а также настольные прецизионные, винторезные и часовые станки.

Токарный станок необходим для каждой лаборатории и мастерской.

Точение производится резцами, закрепляемыми на суппорте в резцедержателе. При помощи подкладок резец устанавливают режущей кромкой точно против центра вращения детали. При подаче суппортом к центру резец снимает стружку, которая сходит по передней поверхности резца. При движении суппорта вдоль детали стружка снимается последовательно по длине обтачиваемой детали.

Скорость

резания равна окружной скорости точек,

лежащих на поверхности детали, и зависит

от диаметра обрабатываемой детали и

числа оборотов шпинделя станка.

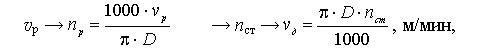

Подсчитывается она по формуле:

Скорость

резания равна окружной скорости точек,

лежащих на поверхности детали, и зависит

от диаметра обрабатываемой детали и

числа оборотов шпинделя станка.

Подсчитывается она по формуле:

где V -скорость резания, м/мин; D - диаметр изделия, мм; n - частота вращения шпинделя, мин-1.

Выбор скорости резания зависит от обрабатываемого материала и стойкости резца.

В таблице приведены скорости резания для различных материалов.

Таблица "Рекомендуемые скорости резания при работе резцом из быстрорежущей стали при стойкости резца без охлаждения, равной 60 мин"

Обрабатываемый материал |

Скорость резания, м/мин |

Сталь мягкая |

55 — 45 |

Сталь средняя |

45 — 30 |

Сталь твердая |

30 — 20 |

Стальное литье |

29 |

Серый чугун |

26 |

Латунь |

110 |

Бронза |

70 |

Алюминиевые сплавы |

250 |

Электрон |

400 |

Органическое стекло |

35 |

Форма резцов, применяемых при точении, зависит от вида работы. Название резца указывает на его применение. Кроме резцов, предназначенных для работы на суппорте, в моделировании часто применяются ручные резцы, которыми работают на подручнике.

Материалом для изготовления резцов служат лучшие сорта инструментальной быстрорежущей стали, самокальные и высоко-углеродистые стали, а также пластинки сверхтвердых сплавов.

Детали устанавливают на станке одним из приведенных ниже способов:

в трехкулачковом патроне (планшайбе) при обработке сложных детален;

в центрах с поводковым хомутиком при изготовлении валов;

в цангах, которыми, как правило, зажимают мелкие детали.

Для обработки заданного ролика используем Токарно-винторезный станок ТВ-9, предназначенный для выполнения всех видов токарных работ в центрах, в патроне, в цанге, для нарезания резьбы.

Станок обеспечивает высокое качество обработанных поверхностей по форме и шероховатости. При обработке материала сталь 45 с использованием алмазных резцов при проведении отделочных операций достигается шероховатость поверхности Ra не более 0,2 мкм.

Рациональная компоновка станка, высокая надежность его узлов, оптимальное расположение органов управления делает станок удобным в эксплуатации и обслуживании. В опорах шпинделя станка установлены прецизионные радиально-упорные шарикоподшипники, что в сочетании с жесткой конструкцией основных узлов обеспечивает высокую точность обработки. Станок комплектуется различными принадлежностями и приспособлениями, позволяющими расширить его технологические возможности.

Токарно-винторезный станок ТВ-9

изготавливается класса точности Н.

Технические характеристики токарно-винторезного станка ТВ-9

Наибольший диаметр заготовки, устанавливаемый: - над станиной, мм - над суппортом, мм |

220 100 |

Наибольшая длина обрабатываемого изделия, мм |

510 |

Высота центров, мм |

120 |

Диаметр сквозного отверстия в шпинделе, мм |

18 |

Центр в шпинделе Морзе |

3 |

Значение шага обрабатываемых метрических резьб, мм |

0,8 … 2,5 |

Пределы частот вращения шпинделя, об/мин |

60/105/185/315/555/975 |

Электродвигатель, кВт/В |

1,1/380 |

Значение продольных рабочих подач суппорта, мм/об |

0,04 ± 0,31 |

Радиальное биение шпинделя (для класса Н), мкм |

10 |

Осевое биение шпинделя (для класса Н), мкм |

10 |

Допуск круглости обработанного изделия (для класса Н), мкм |

16 |

Габаритные размеры станка, мм, не более |

1350 х 620 х 680 |

Масса станка, кг, не более |

230 ± 5% |

Определение

режимов резания.

Определение

режимов резания.

Определим режимы резания для обработки ролика. В качестве обработки используем точение. В качестве режущего инструмента при точении используются резцы, конструкция, размеры и форма которых соответствуют выполняемой операции. Так, например растачивание производится расточными резцами, отрезка прутков или готовых деталей – отрезными и так далее.

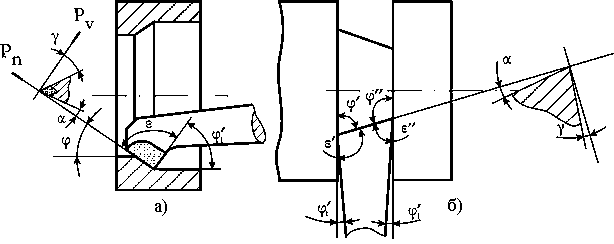

Рис.

1. Геометрические параметры а) расточного

и б) отрезного

резцов

Рис.

1. Геометрические параметры а) расточного

и б) отрезного

резцов

Независимо от вида резца его режущей части присущи все элементы режущего лезвия, рассмотренные ранее.

Выбор, назначение или расчет режима резания ведется поэлементно в порядке влияния каждого из них на стойкость режущего инструмента: сначала назначается глубина резания, затем подача и после этого рассчитывается скорость резания с учетом принятых величин глубины и подачи.

Глубина резания t назначается максимально возможной по условиям выполняемой операции. При черновой обработке она принимается равной припуску, при получистовой (Rz = 6 – 3 мкм): t = 0,5 – 2,0 мм; при чистовой (Rz = 1 – 3 мкм): t = 0,1 – 0,5 мм.

Подача s выбирается по таблицам справочной литературы в зависимости от требуемой чистоты обработанной поверхности, размера обрабатываемой детали и принятой величины глубины резания.[Справочник режимов резания]

Скорость резания рассчитывается по эмпирической формуле:

![]() ,

м/мин., где

,

м/мин., где

Cv; xv; yv; mv – эмпирический коэффициент и показатели степени;

Т – значение периода стойкости режущего инструмента;

t – глубина резания в мм;

S – подача мм/об.

Значение стойкости режущего инструмента T принимается для одноинструментальной обработки 30 – 60 минут, при многоинструментальной обработке и многостаночном обслуживание величина стойкости инструмента корректируется в сторону ее увеличения путем применения коэффициентов изменения стойкости.

Для заданного ролика:

![]()

V = 26.45 м/мин

Определяем требуемую частоту вращения шпинделя станка по паспортным данным, указанным выше.

После расчета режима резания производится расчет составляющих силы резания по формулам:

![]()

где Kp – общий поправочный коэффициент,

Сp, xp, yp, zp – эмпирические коэффициент и показатели степени, приведенные в справочнике;

t – глубина резания (при отрезании, прорезании и фасонном точении – длина лезвия резца);

S – величина подачи, мм/об;

V – скорость резания, м/мин;

Для заданного ролика:

![]()

Pz = 918.173 Н.

Мощность резания рассчитывается по формуле:

![]() ,

кВт.

,

кВт.

Для заданного ролика:

N = 1.829 кВт.

При одновременной работе нескольких инструментов мощность резания рассчитывают как суммарную.

После расчета мощности производится выбор станка, на котором будет выполняться проектируемая операция. Если выбранный станок имеет ступенчатое регулирование скорости главного движения, производится корректировка режима резания по станку.

где

np – расчетная частота вращения

шпинделя, nст – частота

вращения шпинделя, принятая по станку,

vд – действительная

скорость резания.

где

np – расчетная частота вращения

шпинделя, nст – частота

вращения шпинделя, принятая по станку,

vд – действительная

скорость резания.

При корректировке режима резания частота вращения шпинделя (число его оборотов) принимается, как правило, ближайшей меньшей по сравнению с расчетной. Ближайшее большее число оборотов можно принимать лишь в том случае, если действительная скорость резания увеличивается по сравнению с расчетной не более чем на 3%.