- •С одержание

- •1.Общие сведения о рассматриваемой детали

- •2. Выбор материала для изготовления рассматриваемой детали

- •Химический состав

- •Физические свойства

- •Механические свойства

- •Технологические свойства

- •3.Определение типа производства.

- •4. Обоснование выбора метода получения заготовки

- •4.2. Обработка металлов давлением

- •5.Механическая обработка заготовки.

- •Точение

- •Токарная обработка

- •6.Составление технологического маршрута обработки.

- •7. Заключение

- •Список используемой литературы:

Технологические свойства

Температура ковки |

Начала 1280, конца 750. Заготовки сечением до 800 мм охлаждаются на воздухе. |

Свариваемость |

Ограниченно свариваемая. Способы сварки РДС, АДС под флюсом и газовой защитой, ЭШС. Рекомендуется подогрев и последующая термообработка. КТС без ограничений. |

Обрабатываемость резанием |

В горячекатаном состоянии при НВ 143 и B = 460 Мпа, K тв.спл. = 1,7. |

Склонность к отпускной способности |

Не склонна. |

Флокеночувствительность |

Не чувствительна. |

2.9. Применяемая термообработка.

Данная деталь в термообработке не нуждается

3.Определение типа производства.

Тип производства: т.к. ленточные конвейеры широко используются в разных отряслях промышленности, поэтому назначаем серийное производство. Из-за отсутствия необходимых данных вычисление коэффициента закрепления операций невозможно.

4. Обоснование выбора метода получения заготовки

4.1 Обоснование выбора метода получения заготовки

Т.к. деталь имеет несложную цилиндрическую форму, и производство серийное , то выбираем метод получения заготовки обработка металлов давлением.

4.2. Обработка металлов давлением

Процесс обработки металлов давлением

основывается на использовании пластических

свойств материалов, которые позволяют

изменять форму и размеры изделий под

воздействием давления. После прекращения

внешнего воздействия сохраняются форма

и размеры изделия. Обработка металлов

давлением является важным технологическим

процессом в металлургическом производстве.

С целью повышения пластичности материалов

их нагревают до температуры, при которой

полностью проявляются их пластические

свойства. Помимо того, что использование

обработки металлов давлением придает

определенные форму и размеры  заготовке,

он также существенно улучшает механические

и другие свойства стали. Наиболее

распространенными видами такой обработки

являются ковка, штампование, прессование

и прокатка.

заготовке,

он также существенно улучшает механические

и другие свойства стали. Наиболее

распространенными видами такой обработки

являются ковка, штампование, прессование

и прокатка.

Ковка и штампование выполняются на молоте либо прессе. Область применения ковки и штамповки в современном массовом производстве имеет широкое распространение. В процессе штамповки заготовка меняет форму и размеры посредством воздействия штампа. В свою очередь штамповку подразделяют на объемную и листовую, а ковку на машинную и ручную. Ручная штамповка применяется для выполнения небольших ремонтных работ. Машинная ковка выполняется на штампах и прессах. Этот вид металлообработки обычно применяется в массовом производстве, и, в отличие от ручной, позволяет обрабатывать детали больших размеров. Объемная штамповка используется в серийном и массовом производстве. Обработка металлов давление, а именно объемной штамповкой позволяет получать изделия, имеющие высокоточные размеры. Листовая штамповка применяется для изготовления тонких либо тонкостенных изделий из различных сплавов. Металлообработка листовой штамповкой позволяет получать изделия с очень точными размерами, которые не требуют в дальнейшем каких-либо операций.

Обработка металлов давлением с помощью прессования позволяет получать изделия в виде прутков, которые могут иметь различную форму, быть сплошными или полыми, иметь различный диаметр отверстий.

Прокатка позволяет получать мелкие прямоугольные заготовки, листы, трубы и другие различные виды заготовок. Суть процесса прокатки заключается в обжатии заготовок изделий между вращающимися валками. В зависимости от характера процесса прокатки и формы валков осуществляется разделение прокатки на горячую и холодную, гладкую и фасонную.

4.2.2 Процессы обработки металлов давлением по назначению подразделяются на два вида:

1)для получения заготовок постоянного поперечного сечения по длине

2)для получения деталей или заготовок, имеющих приближенно формы и размеры готовых деталей и требующих обработки резанием лишь для придания им окончательных размеров и получения поверхности заданного качества.

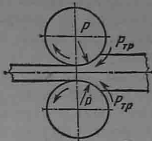

а)Прокатка заключается в обжатии заготовки между вращающимися валками. Силами трения Pтр заготовка втягивается между валками, а силы Р, нормальные к поверхности валков, уменьшают поперечные размеры заготовки.

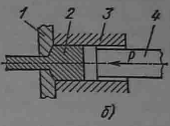

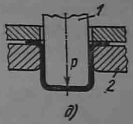

б)Прессование заключается в продавливании заготовки 2, находящейся в замкнутой форме 3, через отверстие матрицы 1, причем форма и размеры поперечного сечения выдавленной части заготовки соответствуют форме и размерам отверстия матрицы, а длина её пропорциональна отношению площадей поперечного сечения исходной заготовки и выдавленной части и перемещению давящего инструмента 4.

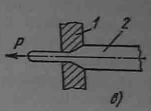

в)Волочение заключается в протягивании заготовки 2 через сужающуюся полость матрицы 1, площадь поперечного сечения заготовки уменьшается и получает форму поперечного сечения отверстия матрицы.

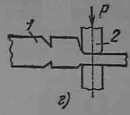

г)Ковкой изменяют форму и размеры заготовки 1 путем последовательного воздействия универсальным инструментом 2 на отдельные участки заготовки.

д)Штамповкой изменяют форму и размеры заготовки с помощью специализированного инструмента – штампа(для каждой детали изготовляют свой штамп)

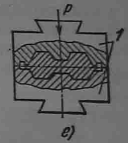

Различают листовую и обьемную штамповку. Листовой штамповкой (д)получают плоские и пространственные полые детали из заготовок, у которых толщина значительно меньше размеров в плане(листа, полосы, ленты).Обычно заготовка деформируется с помощью пуансона 1 и матрицы 2.При обьемной штамповке сортового металла (рис е) на заготовку , являющуюся обычно отрезком прутка, воздействуют специализированным инструментом – штампом 1, причем металл заполняет полость штампа, приобретая её форму и размеры.

4.2.3 Классификация поковок

По форме поковки можно условно разделить на девять групп. Поковки наиболее простой формы, имеющие постоянное по длине сечение, относят к I группе (цилиндры, бруски и т. п. без уступов). Для их изготовления требуется одна операция, чаще всего протяжка. Поковки II группы имеют переменное поперечное сечение по длине. Их изготовляют или протяжкой, или протяжкой и осадкой. Поковки переменного сечения, имеющие отверстия, относят к III ... V группам. Для их изготовления применяются операции гибки, пробивки, прошивки и раскатки отверстий. Самые сложные поковки объединены в VI ... IX группах. Для их изготовления используются сочетания самых разных операций.

Совокупность действий людей, оборудования и инструмента, связанных с изменением формы, размеров и свойств заготовки, начиная от разделки металла до получения готовой поковки, называется технологическим процессом, который может состоять из нескольких операций.

Операцией называется законченная часть технологического процесса, выполняемая одним или несколькими рабочими, включающая в себя все последовательные действия над данной заготовкой для придания ей заданной формы. Выбор и последовательность операций ковки в основном определяются формой поковок. Операции ковки классифицируются по функциональному назначению и подразделяются на предварительные, основные, вспомогательные и отделочные.

Предварительные операции применяются

для получения углублений в местах

последующего излома металла на хладноломах

или в местах получения будущих переходов

при ковке  заготовки.

К ним относятся: надрезка, надрубка,

отрезка, отрубка, вырубка и др. Следует

отметить, что отрубка является и

отделочной операцией.

заготовки.

К ним относятся: надрезка, надрубка,

отрезка, отрубка, вырубка и др. Следует

отметить, что отрубка является и

отделочной операцией.

Основные операции ковки характеризуются тем, что при выполнении их заготовка подвергается пластическому деформированию с целью получения поковки требуемой формы и размеров. К ним относятся: протяжка, раскатка, осадка, высадка, проколка, прошивка, пробивка, раздача, гибка, передача, скручивание и кузнечная сварка.

Вспомогательные операции применяются с целью улучшения и облегчения последующей ковки. К ним относятся: пережим и сбивка углов.

Отделочные операции применяются для устранения лишнего металла, выравнивания и выглаживания поверхностей поковок. К ним относятся: отрубка, правка, проглаживание, калибровка.

Операции ковки состоят из отдельных действий и перемещений заготовок и инструмента, называемых приемами. Приемы имеют специальные наименования.

Переходом называют часть операции, которая выполняется без замены кузнечного инструмента и без перестановки заготовки.

Проходом называют последовательные однотипные удары кузнечным инструментом по заготовке, в результате которых заготовка деформируется (удлиняется, укорачивается, расширяется, сужается, изгибается, скручивается и т. д.).

Кантовкой называют часть операции, которая состоит из поворота заготовки вокруг оси.

Подачей называют часть операции, которая состоит из продольного или поперечного перемещения заготовки между переходами или во время прохода.

Изготовить одну и ту же поковку можно с большим или меньшим числом переходов. Поэтому кузнец должен знать, какие операции, приемы и инструмент использовать, чтобы как можно меньше затратить времени, топлива и металла на получение той или другой поковки. Для этого он должен хорошо знать возможности каждой операции ковки и приемов, из которых она состоит.

4.2.4

Для горячей обьемной штамповки применяют молоты, кривошипные горячештамповочные прессы, горизонтально-ковочные машины,гидравлические прессы, горизонтально-ковочные машины, гидравлические прессы, винтовые прессы и машины для специализированных процессов штамповки. Процесс штамповки на машинах этого типа имеет свои особенности, обусловленные устройством и принципом их действия.Основным видом штамповочных молотов являются паровоздушные штамповочные молоты.

4.2.7 Проектирование чертежа поковки.

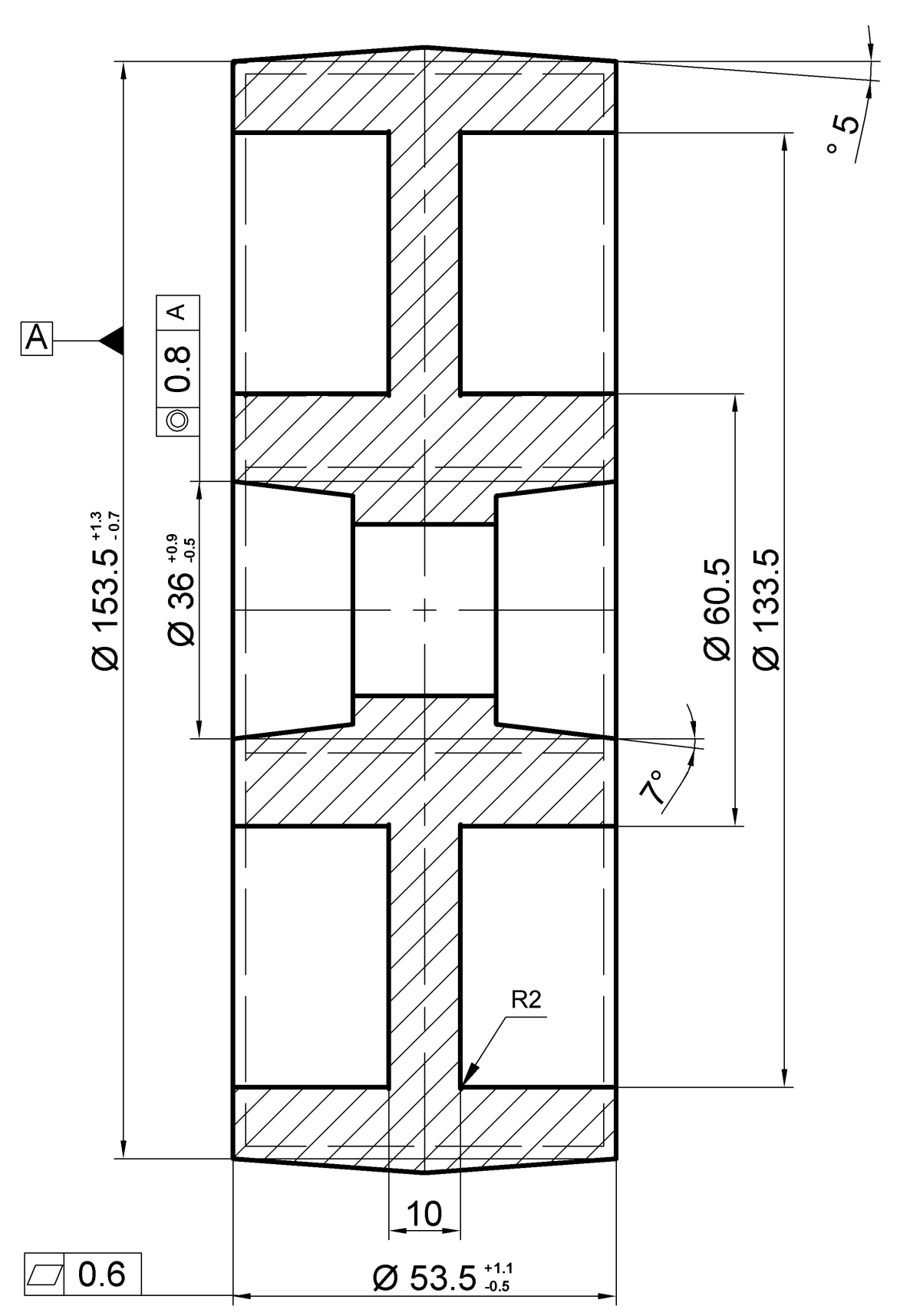

Ролик.

Штамповочное оборудование – КГШП.

Нагрев заготовок – индукционный.

Исходные данные по детали:

1.Материал –сталь 30 (ГОСТ 1050): 0.26%-0.33% С, 0.17%-0.37% Si, 0.50%-0.80% Mn, не более 0.25% Cr.

1.1.Масса детали: 2.8 кг

2 .Исходные данные для расчета:

2.1Масса поковки:

Расчетный коэффициент Kp= 1.6

2.8*1.6=4.48 кг

2.2 Класс точности: T3

2.3

Группа стали: М1

2.3

Группа стали: М1

Средняя массовая доля углерода в стали 30 – 0.3% С, суммарная массовая доля легирующих элементов – 1.15%( 0.25% Si, 0.65% Mn, не более 0.25% Cr.)

2.4 Степень сложности-С2

Размеры описывающей поковку фигуры (расчетная)

Диаметр 157.5 (150*1.05)

Высота 52.5 ( 50*1.05) (где 1.05 – коэффициент)

Масса описывающей фигуры (расчетная)– 7.78

Gп/Gф=4.48/7.78=0.57

2.5 Конфигурация поверхности разьема штампа П (плоская)

2.6 Исходный индекс 10

3 Припуски и кузнечные напуски

3.1 Основные припуски на размеры мм:

1.6 – диаметр 150 мм и чистота поверхности 2.5

1.5 – диаметр 40 мм и чистота поверхности 0.8

1.5 – длина 50 мм и чистота поверхности 6.3

3.2 Дополнительные припуски, учитывающие:

Смещение по поверхности разьема штампа – 0.3 мм

Отклонение от плоскости – 0.3 мм

3.3 Штамповочный уклон:

На наружной поверхности – не более 5° принимается 5°;

На внутренней поверхности - не более 7° принимаем 7°.

4. Размеры поковки и их допускаемые отклонения .

4.1 Размеры поковки, мм:

Диаметр 150+(1.6+0.3)*2=153.6 принимается 153.5;

Диаметр 40 – (1.5+0.3)*2=36.2 принимаем 36

Длина 50+(1.5+0.3)*2=53.6 принимаем 53.5

4.2Радиус закругления наружных углов – 2.0 мм(минимальный) принимается 3.0 мм.

4.3 Допускаемые отклонения размеров мм:

Диаметр 153.5 ![]() ;

;

36![]()

53.5![]()

4.4 Неуказанные предельные отклонения размеров …

4.5 Неуказанные допуски радиусов закругления – R2 – 0.5

4.6 Допускаемая виличина остаточного облоя 0.8 мм

4.7 Допускаемое отклонение от плоскостности 0.6 мм

4.8 Допускаемое отклонение от концентричности пробитого отверстия относительно внешнего контура поковки 0.8 мм

4.9 Допускаемое смещение по поверхности разьема штампа 0.6 мм

4.10 Допустимая величина высоты заусенца 3 мм.