- •Пояснительная записка курсового проекта

- •Содержание

- •Реферат

- •Введение

- •1 Назначение и конструкция детали

- •2 Разработка маршрутного техпроцесса и разработка операций

- •3 Определение типа производства и величины партии

- •6 Выбор метода получения заготовки

- •4 Анализ технологичности конструкции детали

- •5 Расчет припусков

- •7 Расчет режимов резания

- •8 Техническое нормирование

- •9 Расчет технико-экономических показателей

- •Заключение

- •Список использованных источников

4 Анализ технологичности конструкции детали

Оценка технологичности конструкции детали может быть двух видов: качественной и количественной.

Качественная оценка характеризует технологичность конструкции обобщённо на основании опыта исполнителя и допускается на всех стадиях проектирования как предварительная.

Количественная оценка технологичности детали выражается числовыми показателями и оправдана в том случае, если они существенно влияют на технологичность рассматриваемой конструкции.

Деталь – вал-шестерня, изготовлена из легированной стали Сталь 30Х. Практически все поверхности детали допускают обработку на токарных станках проходными резцами.

Деталь достаточно технологична, допускает применение высокопроизводительных режимов обработки, имеет хорошие базовые поверхности для первоначальных операций и довольно проста по конструкции.

Определяем коэффициент обработки поверхностей согласно выражению:

![]()

где

![]() - коэффициент обработки поверхностей;

- коэффициент обработки поверхностей;

![]() - число поверхностей детали, подвергаемых

механической обработке, шт;

- число поверхностей детали, подвергаемых

механической обработке, шт;

![]() - число всех поверхностей.

- число всех поверхностей.

Определяем коэффициент использования материала по выражению:

![]()

где q – масса детали, кг;

Q – масса заготовки, кг.

Максимальное

значение параметра шероховатости

обрабатываемых поверхностей

![]() .

.

5 Расчет припусков

Обычно при обработке резанием заданные чертежом форма, геометрические размеры и параметры качества поверхностного слоя, получают за один или несколько переходов обработки. При этом на каждом переходе механической обработки с элементарной обработкой поверхности в виде стружки снимается слой металла. Таким образом, припуском называют слой металла, который необходимо удалить с поверхности заготовки для получения детали заданных размеров и качества поверхности. На величину припуска оказывают влияние следующие факторы:

материал заготовки;

вид заготовки (литье, штамповка и т.д.);

размер заготовки;

величина дефектного слоя на обрабатываемой поверхности;

сложность процесса обработки;

величина погрешности установки;

Расчет припусков и назначение их по таблицам ГОСТов следует производить после отработки конструкции детали и заготовки на технологичность и технико-экономические обоснования метода получения заготовки.

Технологический процесс обработки для поверхностей, припуски которых будут определяться в данном разделе расчетно-аналитическим методом, выглядит следующим образом: черновое точение; чистовое точение; шлифование; термообработка; повторное шлифование.

Определяем

исходный индекс заготовки. Для этого

определяется группа стали в зависимости

от содержания углерода. Группа стали –

Сталь М1 (согласно ГОСТ 7505-89). Также

согласно этому ГОСТу в зависимости от

метода получения заготовки определяется

класс точности поковки – Т4. Далее

необходимо определить степень сложности

поковки. Для этого определяем массу

детали, исходя из того, что удельный вес

стального изделия составляет ρст=7800

кг/м3.

Определяем

исходный индекс заготовки. Для этого

определяется группа стали в зависимости

от содержания углерода. Группа стали –

Сталь М1 (согласно ГОСТ 7505-89). Также

согласно этому ГОСТу в зависимости от

метода получения заготовки определяется

класс точности поковки – Т4. Далее

необходимо определить степень сложности

поковки. Для этого определяем массу

детали, исходя из того, что удельный вес

стального изделия составляет ρст=7800

кг/м3.

![]() (5.1)

(5.1)

где di – диаметр детали, см; li – длина детали с диаметром di, см;

![]() кг

кг

Определим массу заготовки(приближенная масса заготовки)

![]() ,

(5.2)

,

(5.2)

где Kр – коэффициент, равный 1,2;

![]() кг;

кг;

![]() (5.3)

(5.3)

где

dmax

– максимальный диаметр детали, см;

где

dmax

– максимальный диаметр детали, см;

l – длина всей детали, см;

![]() кг

кг

Определяем степень сложности половин:

![]() (5.4)

(5.4)

Следовательно степень сложности заготовки – С2.

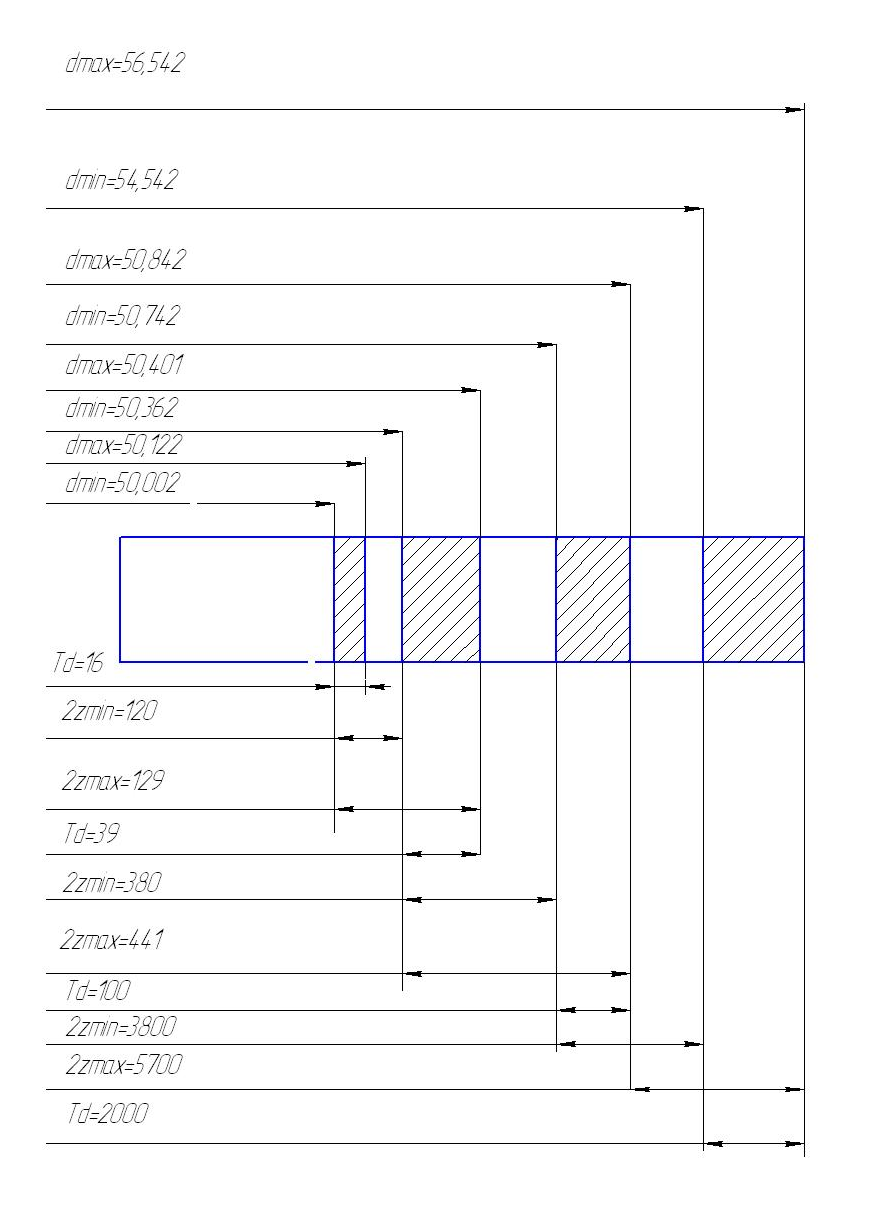

Рассчитаем припуск для поверхности опорной шейки вала Ø50k6.

Технологический маршрут обработки поверхности опорной шейки состоит из следующих операций: черновое точение, чистовое точение, шлифование предварительное (до термообработки), шлифование окончательное (после термообработки).

Расчёт припусков на обработку приведён в таблице 5.1, в которой последовательно записываются технологический маршрут обработки опорной шейки и все значения элементов припуска.

Значения высоты микронеровностей Rz и глубины дефектного слоя Т для штампованной заготовки массой 3,8 кг принимаем : Rz =150, Т=250.

Определяем пространственные отклонения. Для данной заготовки:

![]() (5.5)

(5.5)

где ρсм – погрешность заготовок по смещению, ρсм=0,9 (для второй группы точности);

ρкор – погрешность штампованной заготовки по короблению, ρкор=0,5 (таблица1 приложение);

ρц – погрешность зацентровки заготовки. Вычисляется по формуле:

(5.6)

(5.6)

Тdзаг – допуск заготовки по ГОСТ 7505-89.

Определяем допуск на поверхность для штамповки точности Т4, для группы стали М1, степени сложности С2 по исходному индексу IТ=12.

Тdзаг

= мм

мм

![]()

Определим ρ для последующих технологических переходов:

ρчерн=0,06·![]() =0,06·1500=90

мкм;

=0,06·1500=90

мкм;

ρчист=0,04· =0,04·1500=60 мкм;

ρшл. пр=0,02· =0,02·1500=30 мкм.

Величину расчётного припуска по технологическим переходам определим по формуле:

![]() (5.7)

(5.7)

где zmin– расчетный припуск, мкм;

Rzi-1 – среднее квадратичное отклонение на предшествующей операции, мкм;

Тi-1– глубина дефектного поверхностного слоя на предшествующей операции, мкм;

ρi-1 – суммарное отклонение распределения поверхностей и отклонение формы поверхностей на предшествующей операции, мкм

Для чернового точения: 2zmin=2·(150+250+1500)=2.1900 мкм

Для чистового точения: 2zmin=2·(50+50+90)=2.190 мкм

Для предварительного шлифования: 2zmin=2·(30+30+60)=2.120 мкм

Для окончательного шлифования: 2zmin=2·(10+20+30)=2.60 мкм

Расчётный размер dр находится последовательно в обратном порядке технологических переходов, т.е. снизу вверх, начиная с шлифования. Размер после шлифования должен соответствовать размеру детали.

Предельные

отклонения принимаем по СТ СЭВ 144-75. В

нашем случае:

Предельные

отклонения принимаем по СТ СЭВ 144-75. В

нашем случае:

Ø50

![]() .

.

dр при шлифовании в случае обработки наружных поверхностей принимают по dмин. Последующие значения dр для технологических переходов определяются прибавлением к известному размеру величин припуска (Рисунок 5.1):

dр1=50,002+0,120=50,122 мм

dр2=50,122+0,240=50,362 мм

dр3=50,362+0,380=50,742 мм

dр4=50,742+3,800=54,542 мм

dmax=dmin+Td,

где Td – допуск на размер для заготовки:

dmax=54,542+2=56,542 мм – для заготовки;

dmax=50,742+0,1=50,842 мм – для чернового точения;

dmax=50,362+0,039=50,401 мм – для чистового точения;

dmax=50,122+0,025=50,147 мм – для шлифования;

dmax=50,002+0,016=50,018 мм – для повторного шлифования.

Предельные значения припусков 2zminпрдля наружных поверхностей определяют как разность наибольших предельных размеров, 2zmахпр – как разность наименьших предельных размеров предшествующего и рассматриваемого переходов.

2zmax1=50,147-50,018=129 мкм;

2zmax2=50,401-50,147=254 мкм;

2zmax3=50,842-50,401=441 мкм;

2zmax4=56,542-50,842=5700 мкм;

2zmin1=50,122-50,002=120 мкм;

2zmin2=50,362-50,122=240 мкм;

2zmin3=50,742-50,362=380 мкм;

2zmin4=54,542-50,742=3800 мкм;

Выполним

проверку:

Выполним

проверку:

2zmaxi-2zmini=Ti-1-Ti (5.8)

2zmax1-2zmin1=129-120=9 мкм;

Тd-Тdi=25-16=9 мкм.

2zmax2-2zmin2 =254-240=14 мкм;

Тd-Тdi=39-25=14 мкм.

2zmax3-2zmin3=441-380=61 мкм;

Тd-Тdi=100-39=61 мкм.

2zmax4-2zmin4=5700-3800=1900 мкм;

Тd - Тdi= 2000-100=1900 мкм.

Величина номинального припуска z0ном определяется с учётом несимметричного расположения поля допуска заготовки.

Для наружных поверхностей:

![]() (5.9)

(5.9)

где Нз – нижнее отклонение допуска заготовки;

Нд – нижнее отклонение допуска детали.

z0ном=4540-700+2=3842 мкм=2.3,84 мм

Расчетный размер заготовки:

dзаг. ном.=d +z0ном (5.10)

dзаг. ном.=50+7,68=57,68 мм

Полученные результаты занесём в таблицу 5.1

Таблица 5.1

Технологические переходы обработки поверхности |

Элементы припуска , мкм

|

Расчётный припуск 2zmin, мкм |

Расчётный размер dр, мм |

Допуск Тd, мкм |

Предельные отклонения, мм |

Предельные значения припусков, мкм |

||||

Rz |

Т |

ρ |

dmin |

dmах |

2zminпр |

2zmахпр |

||||

Заготовка |

150 |

250 |

1500 |

– |

54,542 |

2000 |

54,542 |

56,542 |

– |

– |

Черновое точение |

50 |

50 |

90 |

2·1900 |

50,742 |

100 |

50,742 |

50,842 |

3800 |

5700 |

Чистовое точение

|

30 |

30 |

60 |

2·190 |

50,362 |

39 |

50,362 |

50,401 |

380 |

441 |

Предварительное шлифование |

10 |

20 |

30 |

2·120 |

50,122 |

25 |

50,122 |

50,147 |

240 |

254 |

Чистовое шлифование |

5 |

15 |

– |

2·60 |

50,002 |

16 |

50,002 |

50,018 |

120 |

129 |