- •Продолжение таблицы 1.1

- •1.6 Выбор геометрических параметров режущей части резца

- •1.7 Высота установки резца относительно линии центров

- •1.8 Расстояние от оси резца до плоскости передней поверхности

- •1.9 Определение длины резца

- •1.10 Выбор глубины заточки

- •1.11 Коррекционный расчет профиля резца

- •Размеры профиля резца, указанные на чертеже, получились следующим образом:

- •1.12 Назначение допусков и технических условий

- •2 Проектирование шаблона для контроля профиля резца при его изготовлении

- •3 Проектирование контршаблона для контроля шаблона

ВВЕДЕНИЕ

Фасонные резцы применяют для обработки деталей с различной формой образующей. По сравнению с обычными резцами они обеспечивают идентичность формы, точность размеров детали, которая зависит в основном от точности изготовления резца, высокую производительность благодаря одновременной обработке всех участков фасонного профиля детали и большую экономию машинного времени. Резцы удобны в эксплуатации благодаря простоте переточки по передней поверхности.

Фасонные резцы классифицируют по нескольким признакам:

-

по типу станка – токарные, автоматные, строгальные (долбежные);

-

по форме тела резца – круглые (дисковые), призматические, стержневые. Реже применяются винтовые и улиточные резцы;

-

по положению передней плоскости резца – с обычной заточкой (угол γ0 = 0) и с боковой заточкой (угол γ0

0);

0); -

по положению базовой поверхности резца (оси посадочного отверстия у круглых или опорной плоскости у призматических) относительно оси детали – резцы обычной установки и резцы особой установки. Последние, в свою очередь, могут быть с базой, развернутой в горизонтальной плоскости на угол ω, и с боковым наклоном корпуса (обычно призматические резцы);

-

по виду обрабатываемой поверхности – наружные, внутренние, торцовые;

-

по направлению подачи – с радиальной и тангенциальной подачей (соответственно радиальные и тангенциальные резцы);

-

по конструкции, способу соединения режущей части и корпуса, материалу режущей части: насадные и хвостовые (круглые); цельные, сварные, паяные; быстрорежущие и твердосплавные.

Фасонные резцы используют на токарных и револьверных станках, автоматах и полуавтоматах. Резцы проектируют для обработки конкретной детали, и их применение экономически оправдано при крупносерийном и массовом производстве.

Проектирование фасонных резцов предусматривает решение следующих задач:

а) назначение и расчет геометрических и конструктивных параметров;

б) профилирование резца, т.е. определение его профиля в осевом сечении.

1 Проектирование фасонного дискового резца

-

Исходные данные

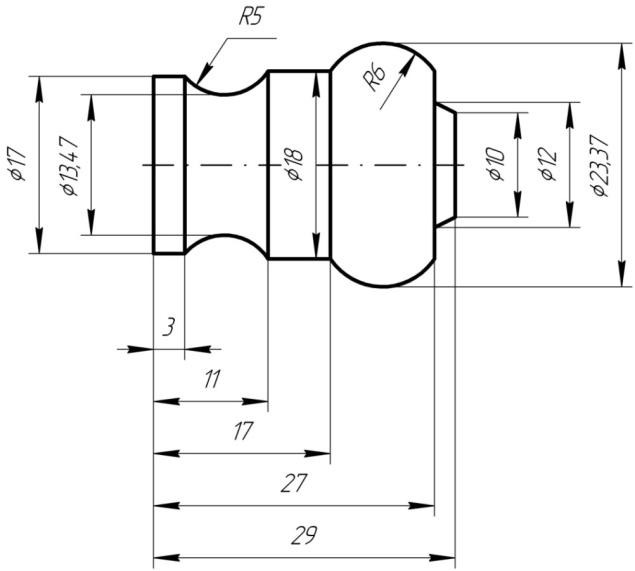

Рисунок 1.1 – Эскиз детали

Заготовка – пруток ø25мм; марка материала – сталь 40Х; твердость и предел прочности – НВ280 и σв = 820 МПа; допуски – по h11; шероховатость обработанных поверхностей – Rz = 20 мкм (Ra = 0,25·Rz = 0,25·20 = 5 мкм) [5, с.123].

1.2 Выбор базовой точки на профиле детали

Базовая точка лежит на наименьшем радиусе детали (точка 1) (см. рисунок 1.2).

Рисунок 1.2 – Определение базовой точки на детали

1.3 Выбор количества узловых точек N на профиле детали

Узловые точки определяются пересечениями линейных участков профиля детали.

В соответствии с заданным профилем детали (рисунок 1.2), количество узловых точек N = 7.

1.4 Выбор инструментального материала

В соответствии с заданной маркой обрабатываемого материала выбираем в качестве инструментального материала для резца сталь Р6М5, ГОСТ 19266-73.

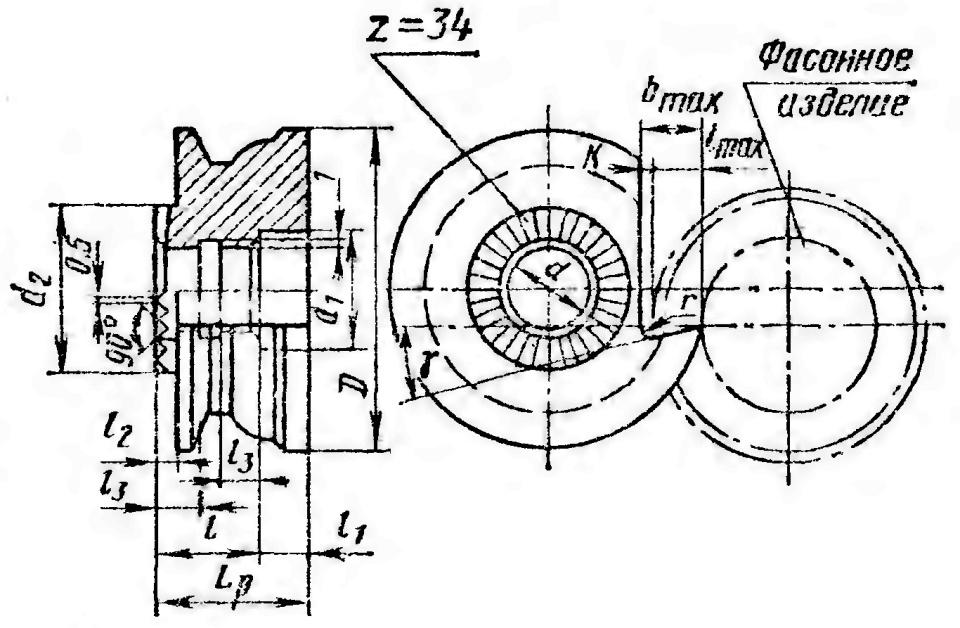

1.5 Выбор основных конструктивных параметров дискового фасонного резца

В зависимости от максимальной глубины профиля обрабатываемой детали

(1.1)

(1.1)

по таблице 1.1 определяем основные конструктивные параметры резца:

D = 50h13; d = 16H8; d1 = 25 мм; bmax = 12 мм; К = 4 мм; R = 1 мм; d2 = 26 мм; l2 = 3 мм.

Таблица 1.1

Конструктивные параметры дисковых фасонных резцов, мм

|

Глубина профиля детали |

Параметры фасонного резца |

Рифления |

||||||||||||

|

Диаметры |

Ширина |

Зазор |

Радиус |

Диаметр |

Длина |

|||||||||

|

tmax |

D(h13) |

d(H8) |

d1 |

bmax |

K |

R |

d2 |

l2 |

||||||

|

До 4 |

30 |

10 |

16 |

7 |

3 |

1 |

- |

- |

||||||

Продолжение таблицы 1.1

|

Глубина профиля детали |

Параметры фасонного резца |

Рифления |

||||||||||||

|

Диаметры |

Ширина |

Зазор |

Радиус |

Диаметр |

Длина |

|||||||||

|

4 – 6 |

40 |

13 |

20 |

10 |

3 |

1 |

20 |

3 |

||||||

|

6 – 8 |

50 |

16 |

25 |

12 |

4 |

1 |

26 |

3 |

||||||

|

8 – 10 |

60 |

16 |

25 |

14 |

4 |

2 |

32 |

3 |

||||||

|

10 – 12 |

70 |

22 |

34 |

17 |

5 |

2 |

35 |

4 |

||||||

|

12 – 15 |

80 |

22 |

34 |

20 |

5 |

2 |

40 |

4 |

||||||

|

15 – 18 |

90 |

22 |

34 |

20 |

5 |

2 |

45 |

5 |

||||||

|

18 – 21 |

100 |

27 |

40 |

26 |

5 |

2 |

50 |

5 |

||||||

Рисунок 1.3 – Общая схема построения круглого фасонного резца

1.6 Выбор геометрических параметров режущей части резца

В зависимости от марки и физико-механических свойств обрабатываемого материала и марки (рисунок 1.2) инструментального материала по табл.1.2 для периферийной точки 1 профиля резца выбираем γ1 = 15°; α1 = 12°.

Передний угол γ выбирается в зависимости от свойств обрабатываемого материала. Для пластичных материалов он должен быть большим, чем для хрупких, а также от вида обработки.

Так как вид обработки по Ra = 5 мкм – получистовая и сталь 40Х – пластический материал, то выбираем передний угол γ для базовой точки равным 15°.

Задний угол α выбирается в зависимости от конструктивных особенностей резцов. При большом заднем угле ослабляется режущее лезвие, при малом — наблюдается рост сил трения задней поверхности фасонного резца о поверхность обрабатываемой детали.

Передний угол γ и задний угол α – важные параметры, так как учитываются в расчетах.

Таблица 1.2

Геометрические параметры дисковых фасонных резцов

|

Обрабатываемый материал |

Предел прочности |

Твердость |

Передний угол γ |

Задний угол α |

|

|

Материал режущей части |

|||||

|

σв, МПа |

НВ |

быстрорежущая сталь |

твердый сплав |

||

|

Медь, алюминий |

- |

- |

25 – 30 |

|

8 - 15 |

|

Сталь |

До 500 |

До 150 |

20 – 25 |

10 - 15 |

10 - 12 |

|

Сталь |

500 – 800 |

150 – 235 |

10 – 20 |

10 - 15 |

10 - 12 |

|

Сталь |

800 – 1000 |

235 – 290 |

10 – 15 |

0 – 5 |

10 - 12 |

|

Сталь |

1000 – 1200 |

290 – 350 |

5 – 10 |

0 – 5 |

10 - 12 |

|

Бронза, латунь |

- |

- |

0 – 5 |

|

8 - 10 |

|

Чугун |

- |

До 150 |

15 |

0 |

8 - 10 |

|

Чугун |

- |

150 – 200 |

12 |

0 |

8 - 15 |

|

Чугун |

- |

200 – 250 |

8 |

0 |

8 - 10 |