- •Оборудование для физико-химической обработки материалов

- •Оглавление

- •Введение

- •1. Измельчение твердых материалов

- •1.1. Физические основы измельчения

- •1.2. Классификация измельчителей

- •1.3. Устройство дробилок

- •1.3.1 Щековые дробилки

- •1.3.2 Конусные дробилки

- •1.3.3. Валковые дробилки

- •1.3.4. Молотковые дробилки

- •1.3.5. Роторные (отражательные) дробилки

- •1.3.6. Дезинтеграторы и дисмембраторы

- •1.4. Устройство мельниц

- •1.4.1. Барабанная (шаровая и стержневая) мельница

- •1.5. Циклы работы измельчителей

- •2. Классификация и сортировка материала

- •2.1. Грохочение

- •2.1.1. Способы грохочения

- •2.1.2. Устройство грохотов

- •2.1.2.1. Плоские неподвижные грохоты

- •2.1.2.2. Барабанные грохоты

- •2.1.2.3. Валковые грохоты

- •2.1.2.4. Плоские качающиеся грохоты

- •2.1.2.5. Гирационные (полувибрационные) грохоты

- •2.1.2.6. Вибрационный (инерционный) грохот

- •2.1.2.7. Вибрационный электромагнитный грохот

- •2.1.2.8. Дуговые и конусные сита (щелевые сита)

- •2.2. Гидравлическая классификация

- •2.2.1. Отстойник – конус (вертикальный отстойник)

- •2.2.2. Отстойник Брандеса (горизонтальный отстойник)

- •2.3. Механическая классификация.

- •2.3.1. Шнековые (спиральные) классификаторы

- •2.3.2. Реечные классификаторы

- •2.3.3. Гидроциклоны

- •2.4. Пневматическая классификация (воздушная сепарация)

- •2.4.1. Сепарация в псевдоожиженном слое

- •2.4.2. Классификатор с пересыпными полками

- •3. Смешивание

- •3.1. Аппараты для смешивания сыпучих и пастообразных материалов (смесители)

- •3.1.1. Барабанные смесители

- •3.1.2. Лопастные смесители

- •3.1.3. Смеситель с псевдоожижением материала вращающимся ротором

- •3.1.4. Пневмосмеситель

- •3.1.5. Гравитационно-ударный и гравитационно-лотковый смесители

- •3.1.6. Планетарно-шнековые смесители

- •3.1.7. Конусно-шнековые смесители

- •4. Гранулирование

- •4.1. Метод окатывания на движущихся поверхностях

- •4.1.1. Барабанный гранулятор

- •4.1.2.Тарельчатый гранулятор

- •4.1.3. Лопастной гранулятор

- •4.1.4. Виброгранулятор

- •4.1.5. Скоростной роторно-центробежный гранулятор

- •4.2. Гранулирование путем разбрызгивания расплавов и охлаждение их во встречном потоке воздуха

- •4.3. Гранулирование суспензий и плавов в псевдоожиженном слое гранул с одновременной сушкой

- •4.4. Гранулирование методом формования (экструзии)

- •4.5. Гранулирование методом прессования (вальцедробления)

- •Список рекомендуемой литературы

2.1.2.2. Барабанные грохоты

В барабанный грохот материал загружается с верхнего конца барабана 1, а подрешеточный продукт разгружается через отверстия в барабане, вращающемся на центральном валу 2 (рис. 2.7). Ось барабана наклонена к горизонту под углом 4…7. Для уменьшения пылимости барабан заключен в кожух.

Барабанные грохоты чаще всего используются для грохочения от мелкого к крупному, при этом сито барабана собирается из нескольких секций с отверстиями, увеличивающимися по направлению к разгрузочному концу.

|

|

|

Рис. 2.7. Схема цилиндрического барабанного грохота |

|

1 – барабан; 2 – вал |

|

Достоинства: |

Недостатки: |

|

|

|

|

|

|

|

Реже применяются призматические барабанные грохоты (барабан собирается из рам в виде призм), называемые буратами (рис. 2.8).

Достоинством такого грохота является простота ремонта, так как легче заменить одну из рам, чем весь цилиндр. Оптимальная частота вращения барабана находится по эмпирической формуле:

,

(2.2)

,

(2.2)

где D – диаметр барабана.

|

|

|

Рис. 2.8. Схема призматического барабанного грохота |

При достижении критической скорости вращения барабана, когда центробежная сила превышает силу тяжести, частицы начинают вращаться вместе с барабаном.

,

(2.3)

,

(2.3)

2.1.2.3. Валковые грохоты

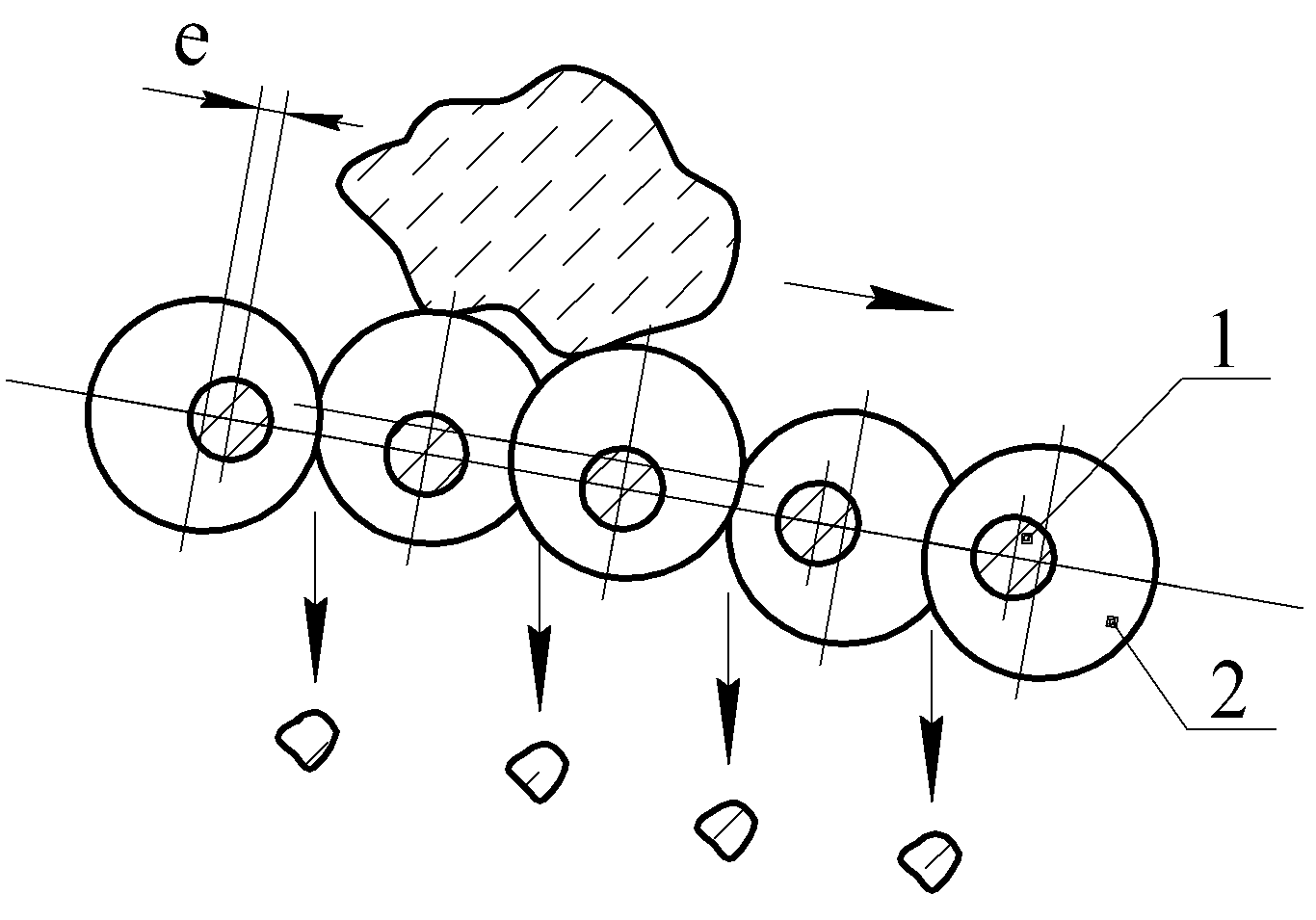

К грохотам с подвижными колосниками относятся валковые грохоты (рис. 2.9 и 2.10), просеивающей поверхностью которых являются эксцентриковые диски 2, насаженные на вращающиеся горизонтальные валы 1, установленные параллельно друг другу. Все валы, кроме крайнего, имеют на одном из концов звездочки, связанные между собой цепями 4. Один из валов является приводным. Вращение всех валов и перемещение материала осуществляется в одном направлении.

Рассеиваемый материал движется по дискам, при этом просев проваливается в зазоры между дисками (от 15 до 175 мм.), а отсев разгружается в конце грохота. Эксцентричность дисков обеспечивает разрыхление материала и способствует его продвижению вдоль грохота. Угол наклона грохота 10…12. Скорость вращения дисков 0,6…1,5 м/с.

Иногда валки имеют треугольной формы, что обеспечивает большее разрыхление материала.

|

|

|

|

|

Рис. 2.9. Схема валкового грохота |

|

1- вал; 2- эксцентриковый диск; 3- привод; 4- цепь. |

|

|

|

Рис. 2.10. Общий вид валкового грохота |

|

Достоинства: |

Недостатки: |

|

|

|

|

|

|

|