- •Оборудование для физико-химической обработки материалов

- •Оглавление

- •Введение

- •1. Измельчение твердых материалов

- •1.1. Физические основы измельчения

- •1.2. Классификация измельчителей

- •1.3. Устройство дробилок

- •1.3.1 Щековые дробилки

- •1.3.2 Конусные дробилки

- •1.3.3. Валковые дробилки

- •1.3.4. Молотковые дробилки

- •1.3.5. Роторные (отражательные) дробилки

- •1.3.6. Дезинтеграторы и дисмембраторы

- •1.4. Устройство мельниц

- •1.4.1. Барабанная (шаровая и стержневая) мельница

- •1.5. Циклы работы измельчителей

- •2. Классификация и сортировка материала

- •2.1. Грохочение

- •2.1.1. Способы грохочения

- •2.1.2. Устройство грохотов

- •2.1.2.1. Плоские неподвижные грохоты

- •2.1.2.2. Барабанные грохоты

- •2.1.2.3. Валковые грохоты

- •2.1.2.4. Плоские качающиеся грохоты

- •2.1.2.5. Гирационные (полувибрационные) грохоты

- •2.1.2.6. Вибрационный (инерционный) грохот

- •2.1.2.7. Вибрационный электромагнитный грохот

- •2.1.2.8. Дуговые и конусные сита (щелевые сита)

- •2.2. Гидравлическая классификация

- •2.2.1. Отстойник – конус (вертикальный отстойник)

- •2.2.2. Отстойник Брандеса (горизонтальный отстойник)

- •2.3. Механическая классификация.

- •2.3.1. Шнековые (спиральные) классификаторы

- •2.3.2. Реечные классификаторы

- •2.3.3. Гидроциклоны

- •2.4. Пневматическая классификация (воздушная сепарация)

- •2.4.1. Сепарация в псевдоожиженном слое

- •2.4.2. Классификатор с пересыпными полками

- •3. Смешивание

- •3.1. Аппараты для смешивания сыпучих и пастообразных материалов (смесители)

- •3.1.1. Барабанные смесители

- •3.1.2. Лопастные смесители

- •3.1.3. Смеситель с псевдоожижением материала вращающимся ротором

- •3.1.4. Пневмосмеситель

- •3.1.5. Гравитационно-ударный и гравитационно-лотковый смесители

- •3.1.6. Планетарно-шнековые смесители

- •3.1.7. Конусно-шнековые смесители

- •4. Гранулирование

- •4.1. Метод окатывания на движущихся поверхностях

- •4.1.1. Барабанный гранулятор

- •4.1.2.Тарельчатый гранулятор

- •4.1.3. Лопастной гранулятор

- •4.1.4. Виброгранулятор

- •4.1.5. Скоростной роторно-центробежный гранулятор

- •4.2. Гранулирование путем разбрызгивания расплавов и охлаждение их во встречном потоке воздуха

- •4.3. Гранулирование суспензий и плавов в псевдоожиженном слое гранул с одновременной сушкой

- •4.4. Гранулирование методом формования (экструзии)

- •4.5. Гранулирование методом прессования (вальцедробления)

- •Список рекомендуемой литературы

4.4. Гранулирование методом формования (экструзии)

Сущность метода заключается в продавливании исходного материала через перфорированную решетку и последующую конвективную сушку гранул (рис. 4.9).

|

|

|

Рис. 4.9. Устройство гранулятора |

|

1 – вал; 2 – формующая решетка; 3 – корпус; 4 – газораспределительная решетка; 5 – валки |

Для повышения пластичности материал увлажняют и вводят специальные пластифицирующие добавки.

|

Достоинства: |

Недостатки: |

|

|

|

|

4.5. Гранулирование методом прессования (вальцедробления)

Метод основан на свойстве сыпучих материалов под действием достаточно больших давлений достигать высокой степени уплотнения и агломерирования отдельных частиц за счет межмолекулярных сил притяжения. Возможно также спекание твердых частиц при высоких температурах и давлениях, а также химического взаимодействия.

Процесс прессования можно разделить на несколько стадий. В начале происходят структурные деформации, связанные с ликвидацией пустот и переходом частиц в плотную упаковку. С ростом нагрузки начинаются сдвиговые деформации, сопровождающиеся разрушением исходных частиц, изменением формы и пористости агломератов. В результате увеличивается число контактов и создаются благоприятные условия для межмолекулярного сцепления структурных элементов. При этом могут возникать также электростатические силы.

При дальнейшем повышении нагрузки происходит упругопластическое сжатие. Резко возрастает число контактов и их прочность. Необходимое для этого давление зависит от пластических свойств порошка.

На контактных поверхностях частиц при пластических деформациях возможно образование расплава и спекание частиц. Если пластические деформации у материалов проявляются слабо, то прочность спрессованных плиток незначительна. В этом случае повышают температуру порошка или вводят специальные пластичные добавки.

Чаще всего прессование проводится между вращающимися навстречу друг другу валками с гладкой или профилированной поверхностью (рис. 4.10).

Прессование может проводиться также в таблетирующих машинах в так называемых глухих матрицах.

-

угол подачи п определяет уровень сыпучего материала, ограниченный дозирующим устройством. При прессовании порошков минеральных удобрений п 40…70.

|

|

|

Рис. 4.10. Кинематическая схема прокатки порошка между гладкими валками |

-

угол прессования р – это угол, начиная с которого наблюдается заметное силовое воздействие. Угол прессования зависит от условий внешнего и внутреннего трения порошка, от уровня порошка, типа питателя и наличия подпрессовывателя, ширины и толщины плитки, частоты вращения, характера поверхности валков и др.

-

Нейтральный угол н определяет сечение, где давление достигает максимальной величины.

-

Угол упругого сжатия валков с – это угол, характеризующий увеличение протяженности очага деформации материала вследствие упругой деформации валков; с 1…1,5.

В зоне подачи (р ≤ ≤ п) материал находится в сыпучем состоянии. В этой зоне отмечено значительное скольжение слоев материала порошка относительно поверхности валков и относительно друг друга. При этом ликвидируются арочные эффекты, происходит более плотная, чем при насыпке, укладка частиц порошка, и в зону уплотнения порошок попадает с плотностью, равной плотности порошка после утряски ( = нас).

В зоне уплотнения (н < < р), начиная с р , происходит изменение плотности сыпучего тела от насыпной плотности порошка до конечной плотности плитки (нас плитки).

В зоне выдавливания (с ≤ ≤ н) после прохождения нейтрального сечения плотность и толщина проката остаются неизменными. В этой зоне собственно процесса прессования не происходит, а осуществляется выдавливание материала в узкую щель ( = плитки).

Основное силовое взаимодействие между материалом и валками происходит в зонах уплотнения и выдавливания (см. Рис. 4.11). Кривая имеет плавный подъем давления от нуля во входном сечении зоны уплотнения, крутой подъем до максимума в нейтральном сечении и резкое падение давления к сечению выхода материала из валков.

|

|

|

Рис. 4.11. Диаграмма прессования порошка |

Параметры, влияющие на производительность вальцпрессов:

-

Сыпучесть порошка:

,

(4.4)

,

(4.4)

где М – количество просыпающегося порошка через площадь межцентрового зазора S между валками за время t.

Сыпучесть порошка зависит от влажности порошка, размера частиц и величины зазора между валками.

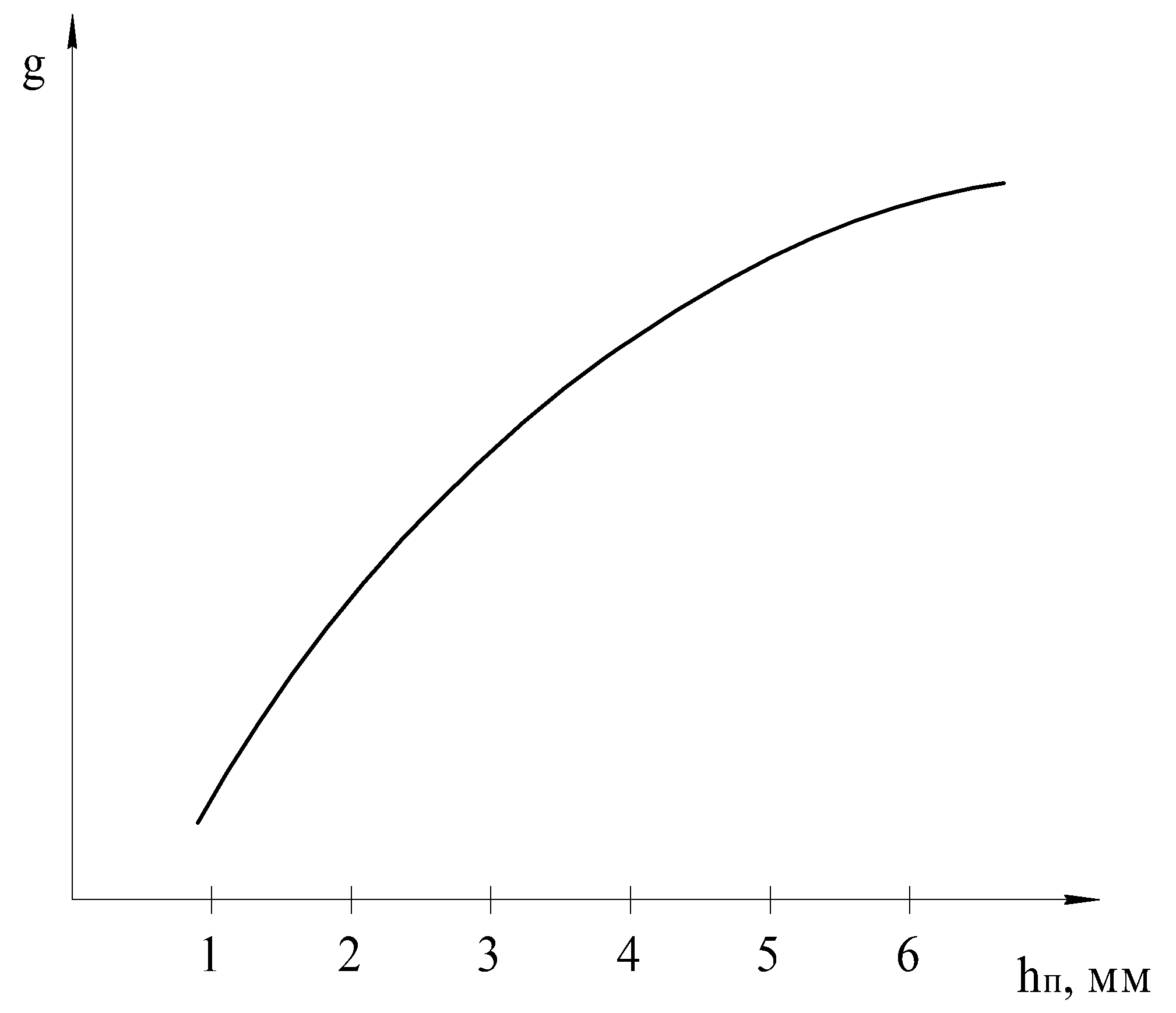

С увеличением ширины щели сыпучесть порошка возрастает (рис. 4.12):

|

|

|

Рис. 4.12. График зависимости сыпучести порошка от ширины щели |

С увеличением влажности сыпучесть порошка сначала увеличивается, а затем резко снижается (рис. 4.13):

|

|

|

Рис. 4.13. График зависимости сыпучести порошка от влажности |

С увеличением диаметра частиц сыпучесть сначала улучшается, но при определенном соотношении h/dч начинается сводообразование (h/dч < 15) и сыпучесть резко ухудшается (рис. 4.14):

|

|

|

Рис. 4.14. График зависимости сыпучести порошка от диаметра частиц (h =5,5 мм) |

-

Условия воздухоудаления: при прессовании порошков наблюдается выдавливание воздуха и его фильтрация через слой материала навстречу его движению. В предельном случае, когда скорость сжатия достигнет определенной величины, поток выдавливаемого воздуха может препятствовать потоку материала, переводя его в псевдоожиженное состояние. Такая скорость называется критической скоростью прессования. Она зависит от большого числа факторов (размера и плотности частиц, наличия подпрессовывателя, высоты слоя материала над валками и др.)

-

Скорость прессования. Максимальная скорость прессования ограничивается, как было показано выше, переходом материала в псевдоожиженный слой.

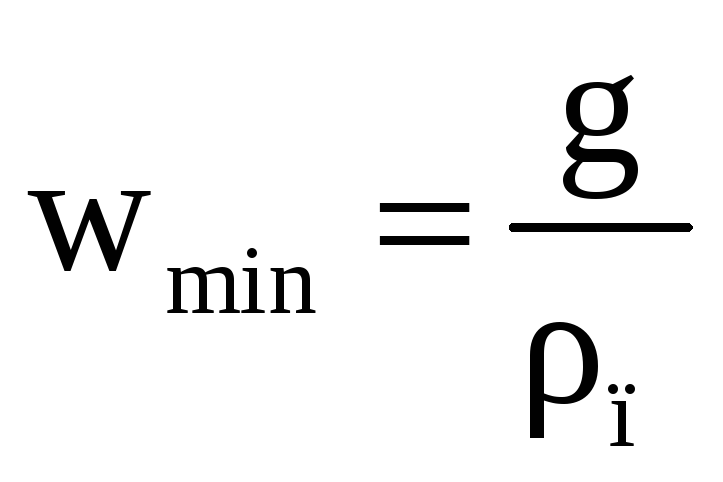

Минимальная скорость определяется из условия:

Gп Gпр,

где Gп – количество пересыпающегося материала через зазор между валками, кг/с;

Gпр – расход материала на прессование.

Gп = Lhпg, (4.5)

где L – длина валков;

hп – ширина щели (прессования);

g – сыпучесть.

Gпр = Lhппwп, (4.6)

где п – плотность плитки.

Отсюда:

,

(4.7)

,

(4.7)

![]() .

.

Готовый гранулированный продукт получается в результате дробления спрессованной плитки и рассева дробленого материала с отводом товарной фракции. Мелкие фракции материала возвращаются на повторное прессование.