- •Оборудование для физико-химической обработки материалов

- •Оглавление

- •Введение

- •1. Измельчение твердых материалов

- •1.1. Физические основы измельчения

- •1.2. Классификация измельчителей

- •1.3. Устройство дробилок

- •1.3.1 Щековые дробилки

- •1.3.2 Конусные дробилки

- •1.3.3. Валковые дробилки

- •1.3.4. Молотковые дробилки

- •1.3.5. Роторные (отражательные) дробилки

- •1.3.6. Дезинтеграторы и дисмембраторы

- •1.4. Устройство мельниц

- •1.4.1. Барабанная (шаровая и стержневая) мельница

- •1.5. Циклы работы измельчителей

- •2. Классификация и сортировка материала

- •2.1. Грохочение

- •2.1.1. Способы грохочения

- •2.1.2. Устройство грохотов

- •2.1.2.1. Плоские неподвижные грохоты

- •2.1.2.2. Барабанные грохоты

- •2.1.2.3. Валковые грохоты

- •2.1.2.4. Плоские качающиеся грохоты

- •2.1.2.5. Гирационные (полувибрационные) грохоты

- •2.1.2.6. Вибрационный (инерционный) грохот

- •2.1.2.7. Вибрационный электромагнитный грохот

- •2.1.2.8. Дуговые и конусные сита (щелевые сита)

- •2.2. Гидравлическая классификация

- •2.2.1. Отстойник – конус (вертикальный отстойник)

- •2.2.2. Отстойник Брандеса (горизонтальный отстойник)

- •2.3. Механическая классификация.

- •2.3.1. Шнековые (спиральные) классификаторы

- •2.3.2. Реечные классификаторы

- •2.3.3. Гидроциклоны

- •2.4. Пневматическая классификация (воздушная сепарация)

- •2.4.1. Сепарация в псевдоожиженном слое

- •2.4.2. Классификатор с пересыпными полками

- •3. Смешивание

- •3.1. Аппараты для смешивания сыпучих и пастообразных материалов (смесители)

- •3.1.1. Барабанные смесители

- •3.1.2. Лопастные смесители

- •3.1.3. Смеситель с псевдоожижением материала вращающимся ротором

- •3.1.4. Пневмосмеситель

- •3.1.5. Гравитационно-ударный и гравитационно-лотковый смесители

- •3.1.6. Планетарно-шнековые смесители

- •3.1.7. Конусно-шнековые смесители

- •4. Гранулирование

- •4.1. Метод окатывания на движущихся поверхностях

- •4.1.1. Барабанный гранулятор

- •4.1.2.Тарельчатый гранулятор

- •4.1.3. Лопастной гранулятор

- •4.1.4. Виброгранулятор

- •4.1.5. Скоростной роторно-центробежный гранулятор

- •4.2. Гранулирование путем разбрызгивания расплавов и охлаждение их во встречном потоке воздуха

- •4.3. Гранулирование суспензий и плавов в псевдоожиженном слое гранул с одновременной сушкой

- •4.4. Гранулирование методом формования (экструзии)

- •4.5. Гранулирование методом прессования (вальцедробления)

- •Список рекомендуемой литературы

1.3.2 Конусные дробилки

Материал в конусных дробилках измельчается раздавливанием при сближении поверхностей внутреннего подвижного 1 и наружного неподвижного 2 конусов. Для равномерного износа рабочих поверхностей материал загружают со всех сторон. Различают конусные дробилки с неподвижной и эксцентриковой осью (рис. 1.6 и 1.7).

|

|

|

Рис. 1.6. Конусная дробилка с неподвижной осью |

|

1 – подвижный конус; 2 – неподвижный конус (чаша); 3 – ось; 4 – эксцентриковый вал; 5 – шестерня. |

|

|

|

Рис. 1.7. Конусная дробилка с эксцентриковой осью |

|

1 – опора; 2 – ось; 3 – подвижный конус; 4 – защитные плиты; 5 – неподвижный конус (чаша); 6 – стакан-эксцентрик |

Рабочая поверхность подвижного и неподвижного конусов футеруется сменными защитными плитами из износостойкой марганцовистой стали.

Конусные дробилки, по сравнению с щековыми, обладают большей производительностью, меньшим расходом электроэнергии, меньшей вибрацией при работе и более однородным конечным продуктом. Однако, вследствие более сложной конструкции и большей стоимости, их целесообразно применять для крупного дробления лишь при большой производительности, когда одна конусная дробилка заменит несколько щековых.

Корпус конусной дробилки и неподвижный конус связаны пружинами, позволяющими чаше подниматься вверх, предотвращая тем самым поломку аппарата в случае попадания в него недробимого материала.

1.3.3. Валковые дробилки

Исходный материал поступает в валковую дробилку (рис. 1.8), затягивается парой вращающихся навстречу друг другу цилиндрических валков 1, 2 в зазор между ними и дробится, в основном, путем раздавливания.

|

|

|

Рис. 1.8. Схема валковой дробилки |

|

1, 2 – цилиндрические валки; 3 – корпус; 4 –пружина |

Валки размещены на подшипниках в корпусе 3, причем валок 1 вращается в неподвижно установленных подшипниках, а валок 2 – в скользящих подшипниках, которые удерживаются в заданном положении (в зависимости от требуемой ширины зазора) с помощью пружины 4.

При попадании в дробилку постороннего предмета чрезмерной твердости (так называемого недробимого тела) подвижный валок отходит от неподвижного и предмет выпадает из дробилки (при этом устраняется возможность ее поломки).

Поверхность валков может быть гладкой (для мелкого дробления), рифленой (для среднего дробления) и зубчатой (для крупного дробления) (рис. 1.9).

Валковые дробилки значительно уступают по производительности конусным. Однако при небольших производительностях выгоднее применять валковые дробилки, отличающиеся простотой, компактностью и надежностью в работе. Для хрупких материалов предпочтительны зубчатые валковые дробилки, простые по конструкции и требующие небольшого расхода энергии. Степень измельчения дробилок для материалов умеренной твердости i =10…15, а для твердых материалов менее 3…4.

|

|

|

|

Рис. 1.9. Общий вид зубчатой дробилки |

|

1.3.4. Молотковые дробилки

Молотковая дробилка (рис. 1.10 и 1.11) состоит из корпуса 1, футерованного стальными плитами 4.

|

|

|

Рис. 1.10. Схема молотковой дробилки |

|

1 – корпус; 2 – вал; 3 – диски; 4 –футеровка; 5 – молотки; 6 – колосниковая решетка |

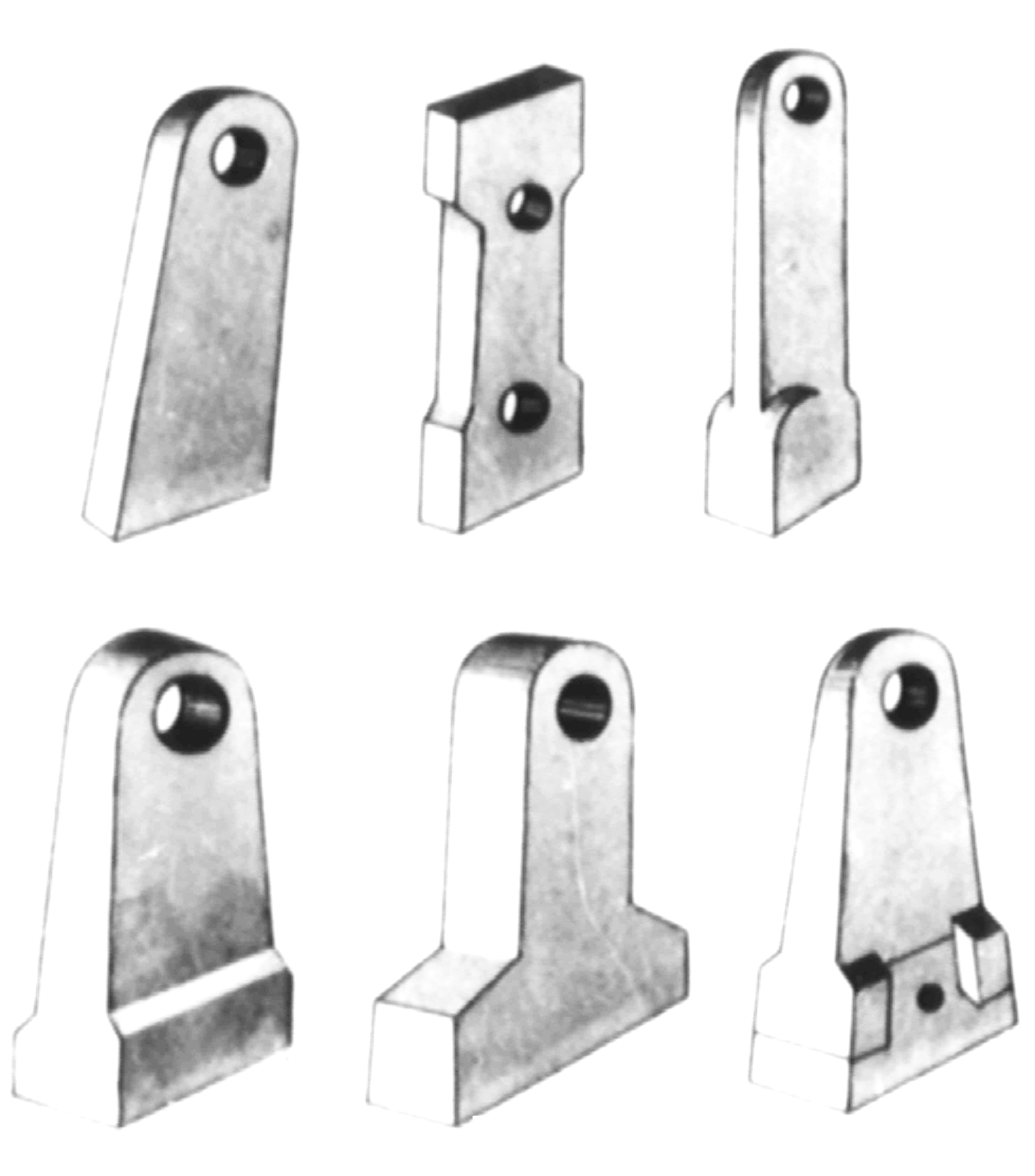

На вращающемся горизонтальном валу 2 насажены диски 3, между которыми шарнирно подвешены молотки 5 (рис. 1.12).

|

|

|

|

Рис. 1.11. Общий вид молотковой дробилки |

Рис. 1.12. Молотки (била) |

Материал дробится под действием ударов быстровращающихся (с окружной скоростью 30 – 55 м/с) молотков. Дробление происходит также при ударах кусков материала, отбрасываемых молотками о плиты 4. Дополнительно материал измельчается путем удара, раздавливания и некоторого истирания на колосниковой решетке 6, через которую измельченный материал разгружается, падая вниз. Степень измельчения дробилки i = 10…15.

По мере износа молотки заменяют или перевешивают на другое место с целью балансировки ротора.

Молотковые дробилки отличаются высокой производительностью (на единицу массы машины), пониженным удельным расходом энергии на дробление и высокой степенью измельчения по сравнению со щековыми и конусными дробилками. Недостатками молотковых дробилок являются значительный износ молотков и плит, сложность балансировки ротора.

Молотковые дробилки применяются для дробления хрупких и волокнистых материалов, а также материалов с малой образивностью (уголь, известняк), и мало пригодны для измельчения прочных и абразивных материалов (быстрый износ) или влажных материалов (более 15% воды).