- •Оборудование для физико-химической обработки материалов

- •Оглавление

- •Введение

- •1. Измельчение твердых материалов

- •1.1. Физические основы измельчения

- •1.2. Классификация измельчителей

- •1.3. Устройство дробилок

- •1.3.1 Щековые дробилки

- •1.3.2 Конусные дробилки

- •1.3.3. Валковые дробилки

- •1.3.4. Молотковые дробилки

- •1.3.5. Роторные (отражательные) дробилки

- •1.3.6. Дезинтеграторы и дисмембраторы

- •1.4. Устройство мельниц

- •1.4.1. Барабанная (шаровая и стержневая) мельница

- •1.5. Циклы работы измельчителей

- •2. Классификация и сортировка материала

- •2.1. Грохочение

- •2.1.1. Способы грохочения

- •2.1.2. Устройство грохотов

- •2.1.2.1. Плоские неподвижные грохоты

- •2.1.2.2. Барабанные грохоты

- •2.1.2.3. Валковые грохоты

- •2.1.2.4. Плоские качающиеся грохоты

- •2.1.2.5. Гирационные (полувибрационные) грохоты

- •2.1.2.6. Вибрационный (инерционный) грохот

- •2.1.2.7. Вибрационный электромагнитный грохот

- •2.1.2.8. Дуговые и конусные сита (щелевые сита)

- •2.2. Гидравлическая классификация

- •2.2.1. Отстойник – конус (вертикальный отстойник)

- •2.2.2. Отстойник Брандеса (горизонтальный отстойник)

- •2.3. Механическая классификация.

- •2.3.1. Шнековые (спиральные) классификаторы

- •2.3.2. Реечные классификаторы

- •2.3.3. Гидроциклоны

- •2.4. Пневматическая классификация (воздушная сепарация)

- •2.4.1. Сепарация в псевдоожиженном слое

- •2.4.2. Классификатор с пересыпными полками

- •3. Смешивание

- •3.1. Аппараты для смешивания сыпучих и пастообразных материалов (смесители)

- •3.1.1. Барабанные смесители

- •3.1.2. Лопастные смесители

- •3.1.3. Смеситель с псевдоожижением материала вращающимся ротором

- •3.1.4. Пневмосмеситель

- •3.1.5. Гравитационно-ударный и гравитационно-лотковый смесители

- •3.1.6. Планетарно-шнековые смесители

- •3.1.7. Конусно-шнековые смесители

- •4. Гранулирование

- •4.1. Метод окатывания на движущихся поверхностях

- •4.1.1. Барабанный гранулятор

- •4.1.2.Тарельчатый гранулятор

- •4.1.3. Лопастной гранулятор

- •4.1.4. Виброгранулятор

- •4.1.5. Скоростной роторно-центробежный гранулятор

- •4.2. Гранулирование путем разбрызгивания расплавов и охлаждение их во встречном потоке воздуха

- •4.3. Гранулирование суспензий и плавов в псевдоожиженном слое гранул с одновременной сушкой

- •4.4. Гранулирование методом формования (экструзии)

- •4.5. Гранулирование методом прессования (вальцедробления)

- •Список рекомендуемой литературы

1.4. Устройство мельниц

1.4.1. Барабанная (шаровая и стержневая) мельница

Барабанная мельница – это машина, в которой материал измельчается внутри вращающегося корпуса (барабана) под воздействием мелющих тел или самоизмельчением. Мелющими телами служат металлические шары (25…150 мм) или стержни.

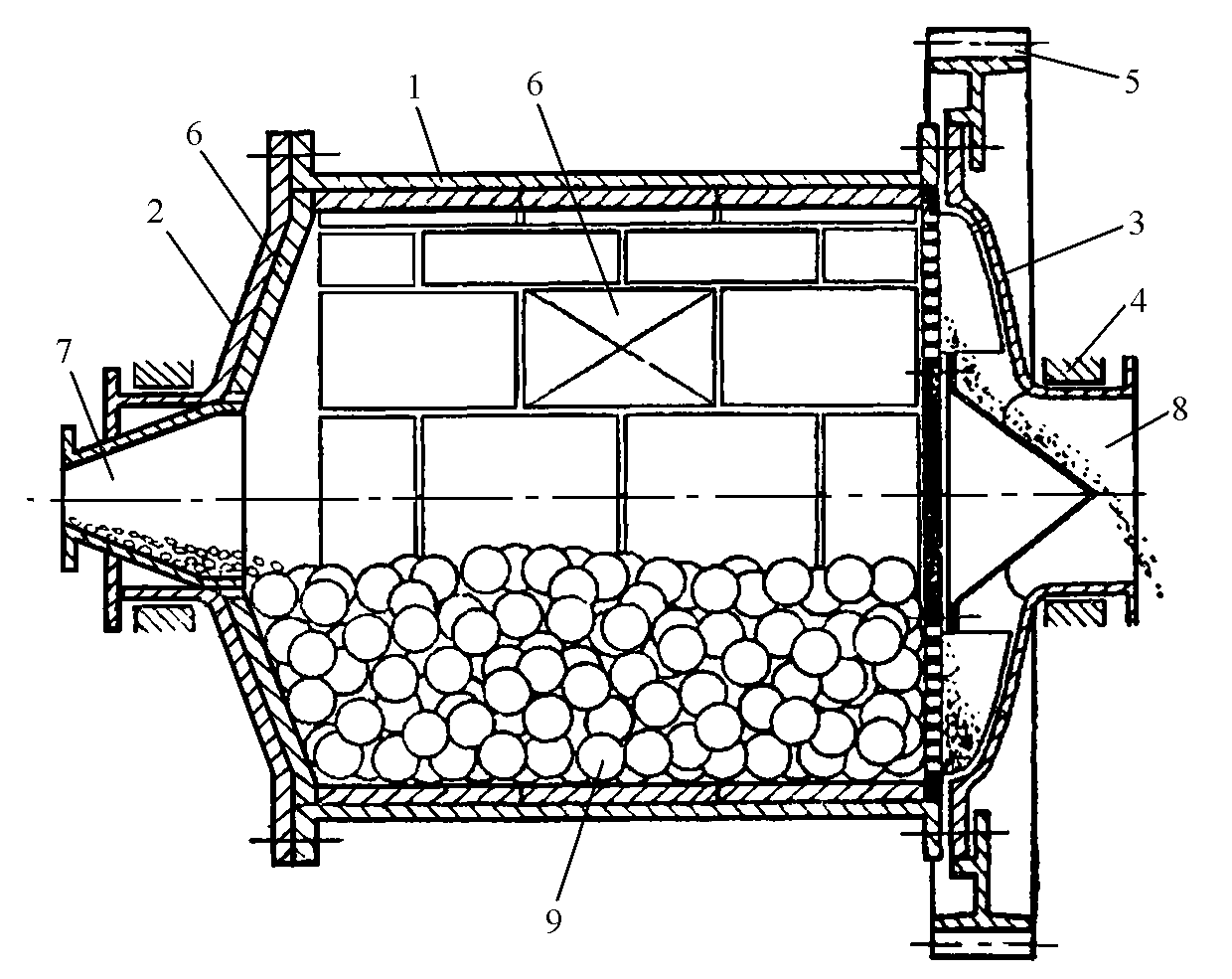

Барабанная мельница (рис. 1.16) состоит из горизонтального цилиндрического корпуса 1, закрытого торцовыми крышками 2 и 3 с пустотелыми цапфами, установленными в подшипниках 4. Мельница приводится во вращение через зубчатый венец 5 от шестерни приводного вала. Барабан и крышки мельницы футерованы стальными плитами 6, поверхность которых для уменьшения проскальзывания мелющих тел часто выполняется волнообразной или ступенчатой (рис. 1.17 и 1.18). Материал в мельницу подается питателем через загрузочную цапфу 7. Измельченный материал удаляется через разгрузочную цапфу 8 на другом конце аппарата.

|

|

|

Рис. 1.16. Схема барабанной мельницы (с шарами) |

|

1 – корпус; 2, 3 – крышки; 4 – подшипник; 5 – зубчатый венец; 6 – плита футеровки; 7 – загрузочная цапфа; 8 – разгрузочная цапфа; 9 – мелющие тела |

|

|

|

|

|

а |

б |

в |

|

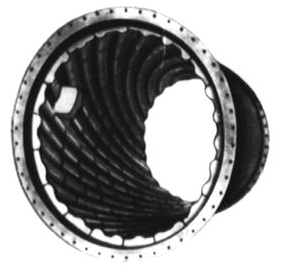

Рис. 1.17. Виды футеровки |

||

|

а - со спиральными выступами; б – тонкая, из катаной стали; в - рельсобетонная |

||

|

|

|

|

|

|

а |

б |

в |

|

|

|

|

||

|

г |

д |

||

|

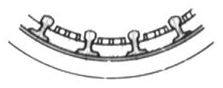

Рис. 1.18. Профили футеровочных плит |

|||

|

а – внахлестку; б – волнистая; в - с выступом; г – гладкая; д – ступенчатая |

|||

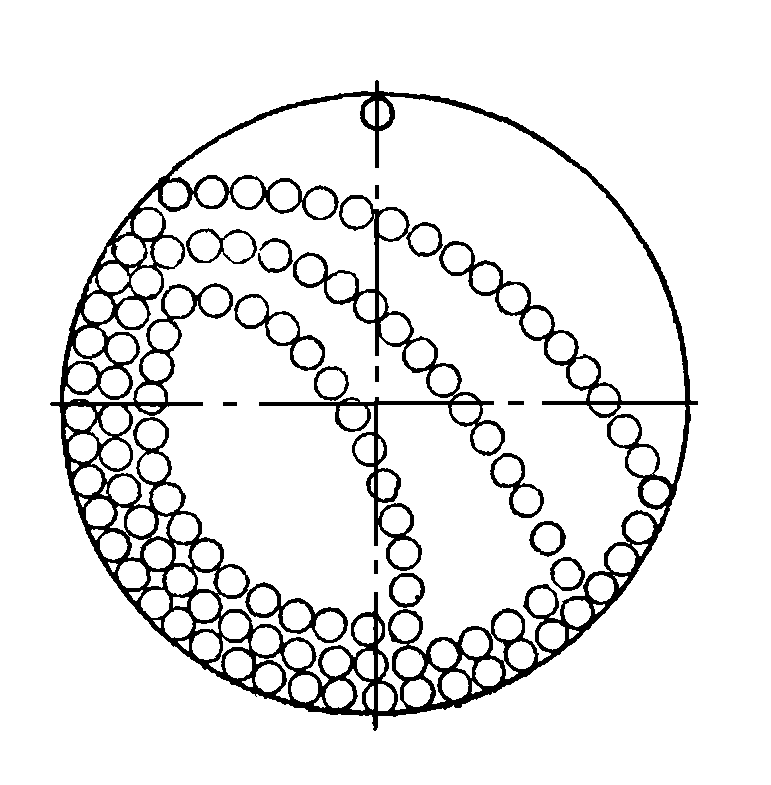

При вращении барабана мелющие тела увлекаются под действием центробежной силы и силы трения вместе с поверхностью стенок на определенную высоту, а затем свободно падают и измельчают материал ударом, раздавливанием и истиранием (рис. 1.19).

|

|

|

Рис. 1.19. Движение материала в барабане (оптимальное) |

Для эффективной работы шаровой мельницы необходимо, чтобы барабан мельницы вращался с определенной частотой (n), при которой шары в барабане падали бы с наибольшей высоты и имели бы максимальную скорость падения, т.н. «водопадный режим».

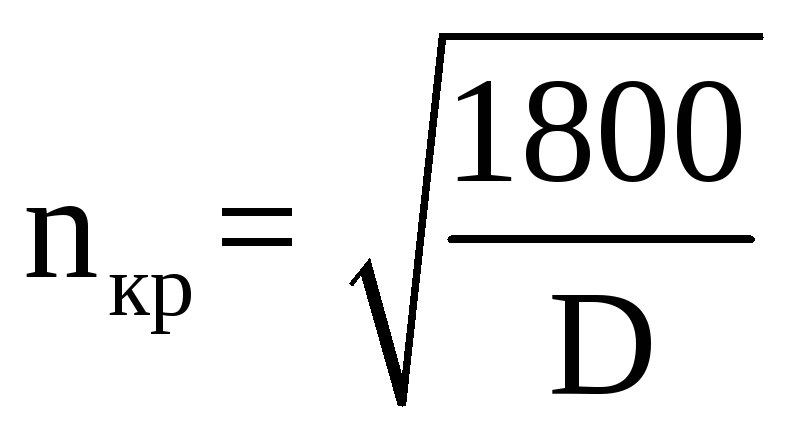

Критическое число оборотов барабана мельницы (nкр), при котором шары в верхней точке барабана из-за центробежной силы не смогут оторваться от стенки и будут вращаться вместе с ней, определяется по следующей формуле:

,

(1.8)

,

(1.8)

где nкр – критическая частота вращения барабана, об/мин;

D – внутренний диаметр барабана, мм.

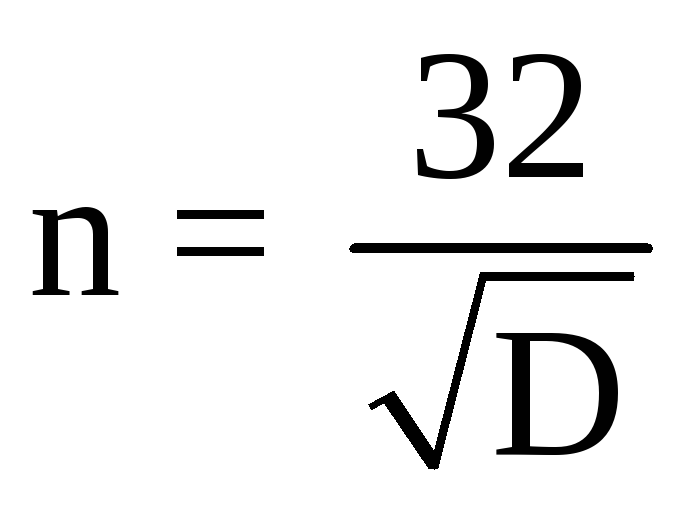

В большинстве случаев число оборотов шаровых мельниц принимается равным 75% от критической частоты вращения.

.

(1.9)

.

(1.9)

|

Достоинства шаровых мельниц: |

Недостатки шаровых мельниц: |

|

|

|

|

|

|

|

|

|

|

|

|

По конструкции стержневые мельницы близки к шаровым. Основное отличие заключается в форме дробящих тел, которыми служат стальные стержни 40…100 мм и длиной на 25…50 мм меньше внутренней длины барабана.

Скорость вращения барабана на 25…30 % меньше, чем в шаровых мельницах, так как стержни перекатываются без свободного падения, но вес загрузки на 20…25 % больше, чем в шаровой мельнице.

Измельчение в барабанных мельницах может осуществляться как в сухом, так и в мокром режимах. Измельчение в мокром режиме более предпочтительно, так как исключается пылеобразование и уменьшает энергозатраты на проведение процесса. Однако при этом возникает необходимость последующей сушки материала.

|

Достоинство стержневых мельниц: |

Недостатки стержневых мельниц: |

|

|

|

|

|

|

|

|

|

|

|

|