- •Оборудование для физико-химической обработки материалов

- •Оглавление

- •Введение

- •1. Измельчение твердых материалов

- •1.1. Физические основы измельчения

- •1.2. Классификация измельчителей

- •1.3. Устройство дробилок

- •1.3.1 Щековые дробилки

- •1.3.2 Конусные дробилки

- •1.3.3. Валковые дробилки

- •1.3.4. Молотковые дробилки

- •1.3.5. Роторные (отражательные) дробилки

- •1.3.6. Дезинтеграторы и дисмембраторы

- •1.4. Устройство мельниц

- •1.4.1. Барабанная (шаровая и стержневая) мельница

- •1.5. Циклы работы измельчителей

- •2. Классификация и сортировка материала

- •2.1. Грохочение

- •2.1.1. Способы грохочения

- •2.1.2. Устройство грохотов

- •2.1.2.1. Плоские неподвижные грохоты

- •2.1.2.2. Барабанные грохоты

- •2.1.2.3. Валковые грохоты

- •2.1.2.4. Плоские качающиеся грохоты

- •2.1.2.5. Гирационные (полувибрационные) грохоты

- •2.1.2.6. Вибрационный (инерционный) грохот

- •2.1.2.7. Вибрационный электромагнитный грохот

- •2.1.2.8. Дуговые и конусные сита (щелевые сита)

- •2.2. Гидравлическая классификация

- •2.2.1. Отстойник – конус (вертикальный отстойник)

- •2.2.2. Отстойник Брандеса (горизонтальный отстойник)

- •2.3. Механическая классификация.

- •2.3.1. Шнековые (спиральные) классификаторы

- •2.3.2. Реечные классификаторы

- •2.3.3. Гидроциклоны

- •2.4. Пневматическая классификация (воздушная сепарация)

- •2.4.1. Сепарация в псевдоожиженном слое

- •2.4.2. Классификатор с пересыпными полками

- •3. Смешивание

- •3.1. Аппараты для смешивания сыпучих и пастообразных материалов (смесители)

- •3.1.1. Барабанные смесители

- •3.1.2. Лопастные смесители

- •3.1.3. Смеситель с псевдоожижением материала вращающимся ротором

- •3.1.4. Пневмосмеситель

- •3.1.5. Гравитационно-ударный и гравитационно-лотковый смесители

- •3.1.6. Планетарно-шнековые смесители

- •3.1.7. Конусно-шнековые смесители

- •4. Гранулирование

- •4.1. Метод окатывания на движущихся поверхностях

- •4.1.1. Барабанный гранулятор

- •4.1.2.Тарельчатый гранулятор

- •4.1.3. Лопастной гранулятор

- •4.1.4. Виброгранулятор

- •4.1.5. Скоростной роторно-центробежный гранулятор

- •4.2. Гранулирование путем разбрызгивания расплавов и охлаждение их во встречном потоке воздуха

- •4.3. Гранулирование суспензий и плавов в псевдоожиженном слое гранул с одновременной сушкой

- •4.4. Гранулирование методом формования (экструзии)

- •4.5. Гранулирование методом прессования (вальцедробления)

- •Список рекомендуемой литературы

1.2. Классификация измельчителей

Измельчающие машины обычно подразделяются на дробилки и мельницы (рис. 1.2). Дробилки – в основном для крупного и среднего измельчения, мельницы – для более тонкого.

Дробление и особенно размол являются весьма энергоемкими операциями, поэтому необходимо стремиться к сокращению объема перерабатываемого материала. Чем меньше материал, тем больше расход энергии на его измельчение.

Не измельчать ничего лишнего!

Из материала перед измельчением выделяют куски, которые мельче того размера, до которого производят измельчение на данной стадии. Выделение производится классификацией – разделением сыпучих материалов на классы по размерам частиц путем просеивания через одно или несколько сит.

Рис. 1.2. Классификация измельчителей по крупности получаемого продукта

1.3. Устройство дробилок

1.3.1 Щековые дробилки

В щековой дробилке материал измельчается путем раздавливания в сочетании с раскалыванием и изгибом между неподвижной 1 и подвижной 2 щеками (рис. 1.3).

|

|

|

Рис. 1.3. Схема щековой дробилки |

|

1 – неподвижная щека; 2 – подвижная щека; 3 – эксцентриковый вал; 4 – шатун; 5 – передняя распорная плита; 6 – задняя распорная плита; 7 – тяга; 8 – пружина; 9 – клин. |

Подвижная щека приближается (при рабочем ходе) или отходит (при холостом ходе) от неподвижной щеки за счет вращения эксцентрикового вала 3. Выгрузка дробленого материала осуществляется под действием собственного веса во время холостого хода. Щеке 2 движение передается шатуном 4, подвижно соединенным с эксцентриковым валом 3, и двумя шарнирно закрепленными распорными плитами – передней 5 и задней 6. Тяга 7 и пружина 8 создают в движущейся системе натяжение и способствуют холостому ходу подвижной щеки. Путем взаимного перемещения клиньев 9 регулируется ширина выпускного отверстия и, следовательно, степень измельчения. Общий вид щековой дробилки представлен на рис. 1.5.

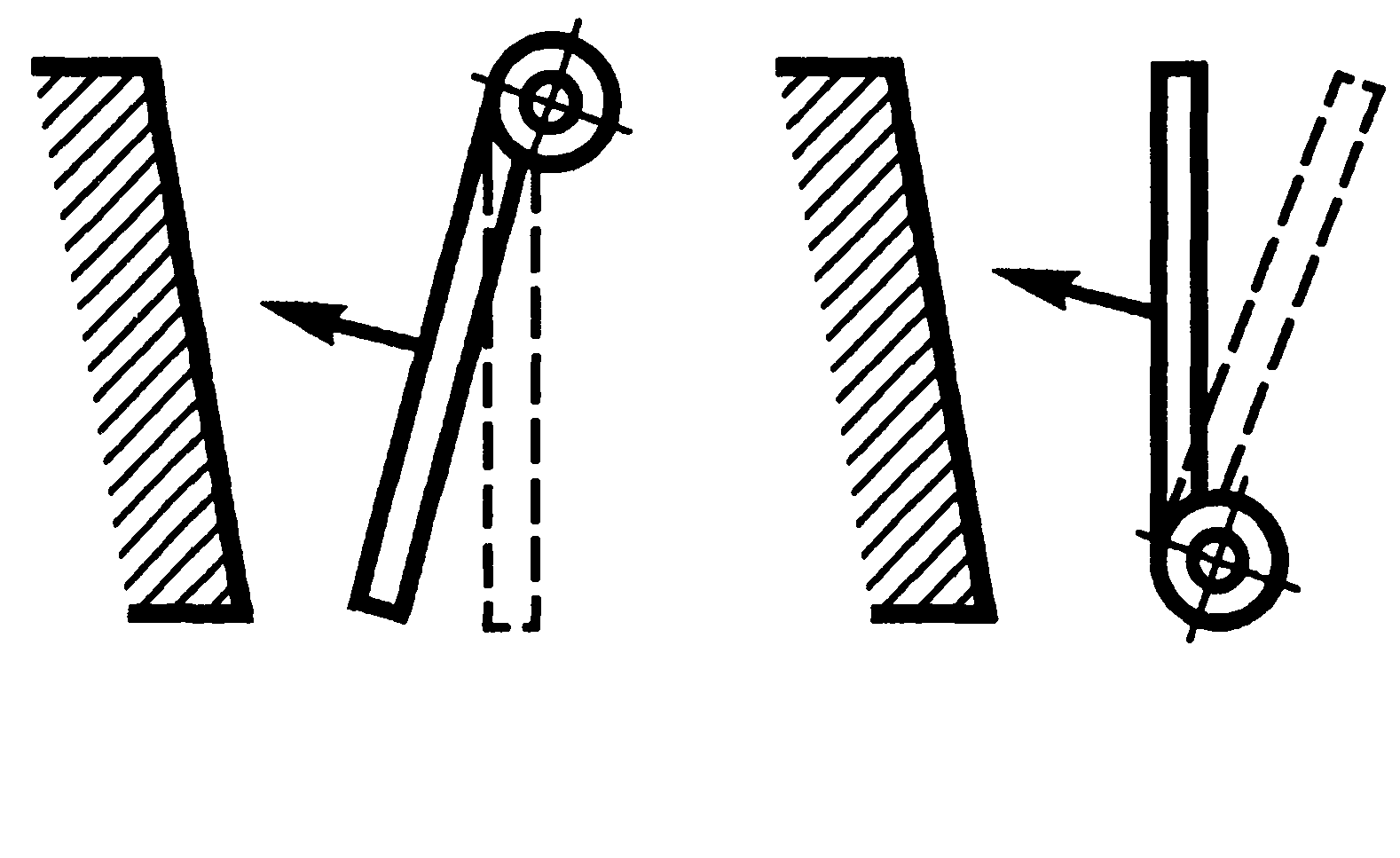

В зависимости от расположения оси подвижной щеки различают щековые дробилки с верхним и нижним подвесом этой щеки (рис. 1.4).

|

|

|

|

а |

б |

|

Рис. 1.4. Схема движения щек в дробилках |

|

|

а – верхний подвес; б – нижний подвес. |

|

При верхнем подвесе ширина разгрузочного отверстия переменна, что приводит к неравномерности дробления. Однако, дробилки с верхним подвесом более производительны и не склонны к забиванию. При нижнем подвесе, наоборот, дробление равномерное, но такие дробилки менее производительны и могут забиваться.

Более совершенными являются щековые дробилки со сложным качанием щеки: подвижная щека не только приближается к неподвижной и отходит от нее, но во время рабочего хода еще и движется вниз (в сторону разгрузки материала). При этом происходит не только раздавливание, но и истирание материала, за счет чего производительность этих дробилок увеличивается, а расход энергии уменьшается.

Достоинства щековых дробилок: простота и надежность конструкции, широкая область применения, компактность и легкость обслуживания.

П литы

(щеки) изнашиваются неравномерно (в

нижней части износ больше), поэтому для

рационального использования щеки

переворачивают.

литы

(щеки) изнашиваются неравномерно (в

нижней части износ больше), поэтому для

рационального использования щеки

переворачивают.

|

|

|

Рис. 1.5. Общий вид щековой дробилки |