- •Оборудование для физико-химической обработки материалов

- •Оглавление

- •Введение

- •1. Измельчение твердых материалов

- •1.1. Физические основы измельчения

- •1.2. Классификация измельчителей

- •1.3. Устройство дробилок

- •1.3.1 Щековые дробилки

- •1.3.2 Конусные дробилки

- •1.3.3. Валковые дробилки

- •1.3.4. Молотковые дробилки

- •1.3.5. Роторные (отражательные) дробилки

- •1.3.6. Дезинтеграторы и дисмембраторы

- •1.4. Устройство мельниц

- •1.4.1. Барабанная (шаровая и стержневая) мельница

- •1.5. Циклы работы измельчителей

- •2. Классификация и сортировка материала

- •2.1. Грохочение

- •2.1.1. Способы грохочения

- •2.1.2. Устройство грохотов

- •2.1.2.1. Плоские неподвижные грохоты

- •2.1.2.2. Барабанные грохоты

- •2.1.2.3. Валковые грохоты

- •2.1.2.4. Плоские качающиеся грохоты

- •2.1.2.5. Гирационные (полувибрационные) грохоты

- •2.1.2.6. Вибрационный (инерционный) грохот

- •2.1.2.7. Вибрационный электромагнитный грохот

- •2.1.2.8. Дуговые и конусные сита (щелевые сита)

- •2.2. Гидравлическая классификация

- •2.2.1. Отстойник – конус (вертикальный отстойник)

- •2.2.2. Отстойник Брандеса (горизонтальный отстойник)

- •2.3. Механическая классификация.

- •2.3.1. Шнековые (спиральные) классификаторы

- •2.3.2. Реечные классификаторы

- •2.3.3. Гидроциклоны

- •2.4. Пневматическая классификация (воздушная сепарация)

- •2.4.1. Сепарация в псевдоожиженном слое

- •2.4.2. Классификатор с пересыпными полками

- •3. Смешивание

- •3.1. Аппараты для смешивания сыпучих и пастообразных материалов (смесители)

- •3.1.1. Барабанные смесители

- •3.1.2. Лопастные смесители

- •3.1.3. Смеситель с псевдоожижением материала вращающимся ротором

- •3.1.4. Пневмосмеситель

- •3.1.5. Гравитационно-ударный и гравитационно-лотковый смесители

- •3.1.6. Планетарно-шнековые смесители

- •3.1.7. Конусно-шнековые смесители

- •4. Гранулирование

- •4.1. Метод окатывания на движущихся поверхностях

- •4.1.1. Барабанный гранулятор

- •4.1.2.Тарельчатый гранулятор

- •4.1.3. Лопастной гранулятор

- •4.1.4. Виброгранулятор

- •4.1.5. Скоростной роторно-центробежный гранулятор

- •4.2. Гранулирование путем разбрызгивания расплавов и охлаждение их во встречном потоке воздуха

- •4.3. Гранулирование суспензий и плавов в псевдоожиженном слое гранул с одновременной сушкой

- •4.4. Гранулирование методом формования (экструзии)

- •4.5. Гранулирование методом прессования (вальцедробления)

- •Список рекомендуемой литературы

Введение

Во многих отраслях химической и нефтехимической промышленности широко применяются механические процессы, такие как измельчение, классификация, смешение порошков, гранулирование и др.

Механические процессы используются в тех производствах, где химической переработке подвергается твердое минеральное сырье, когда процессы осуществляются в гетерогенной среде, или когда готовый продукт выпускается в порошкообразной либо гранулированной формах.

В результате измельчения значительно увеличивается удельная поверхность обрабатываемого материала, что позволяет значительно ускорить такие процессы, как растворение, сушку, выщелачивание, обжиг, химическое взаимодействие и др.

Процесс измельчения осуществляется чаще всего в замкнутом цикле с классификацией, когда крупные частицы, не удовлетворяющие требованиям, предъявляемым к размеру конечного продукта, вновь возвращаются в измельчитель для дальнейшей обработки.

Измельчение в комплексе с классификацией повышает производительность оборудования, снижает расход энергии на единицу готового продукта.

Необходимость гранулирования порошковых материалов обусловлена преимуществами гранул по сравнению с порошкообразной формой веществ. Гранулы обладают хорошей сыпучестью, не налипают на поверхность бункера, не слеживаются при хранении, не пылят при транспортировании и расфасовке.

Для получения многокомпонентных порошкообразных или пастообразных смесей используются разнообразные смесители, конструкции которых в основном зависят от свойств отдельных компонентов, а также от качества и интенсивности смешения.

В настоящем пособии кратко рассмотрена конструкция и принцип действия основного оборудования для осуществления перечисленных механических процессов.

1. Измельчение твердых материалов

1.1. Физические основы измельчения

Во многих случаях возникает необходимость измельчения частиц твердого материала с целью увеличения поверхности контакта при обжиге, растворении, химических реакциях, флотации и других процессах.

Измельчение – это процесс уменьшения размеров частиц, как правило, до 2 мм.

Дробление – это предварительное грубое измельчение до размеров частиц не более 2…5 мм. Цель дробления – получение кускового продукта необходимой крупности, а также подготовка к измельчению и размолу.

Размол – это тонкое измельчение частиц до порошкообразного состояния размером менее 0,1 мм.

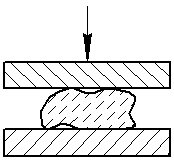

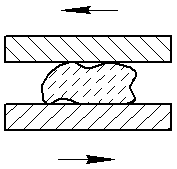

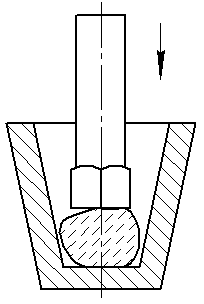

Для измельчения используется различное разрушающее воздействие (рис. 1.1)

|

|

|

|

|

а |

б |

в |

|

|

|

|

|

г |

д |

е |

|

Рис. 1.1. Методы измельчения

|

||

|

а – раздавливание; б – раскалывание; в – истирание; г – удар; д – резание; е – излом. |

||

В большинстве случаев в машинах реализуются одновременно все эти способы, но главную роль играет один из них (тот, для которого сконструирована данная машина).

Метод измельчения выбирают исходя из физико-механических свойств материала (табл. 1.1) и требуемой степени измельчения i (табл. 1.2).

Таблица 1.1

Выбор метода измельчения в зависимости от свойств материала

|

№ |

Материал |

Метод измельчения |

Пример |

|

1. |

Твердый и хрупкий |

Раздавливание и удар |

|

|

2. |

Твердый и вязкий |

Раздавливание |

|

|

3. |

Хрупкий, средней твердости |

Удар, раскалывание, истирание |

|

|

4. |

Вязкий, средней твердости |

Истирание, и удар |

|

Степень измельчения (i) – это отношение средневзвешенного размера частиц материала до и после измельчения.

,

(1.1)

,

(1.1)

где

![]() – средневзвешенный размер частиц до

измельчения, мм;

– средневзвешенный размер частиц до

измельчения, мм;

![]() – средневзвешенный

размер частиц после измельчения, мм.

– средневзвешенный

размер частиц после измельчения, мм.

![]() ,

,

где

![]() – средний размер частиц n-ой

фракции в исходном материале, мм;

– средний размер частиц n-ой

фракции в исходном материале, мм;

![]() – массовый

процентное содержания частиц n-ой

фракции в исходном материале.

– массовый

процентное содержания частиц n-ой

фракции в исходном материале.

![]()

Куски, получаемые в результате измельчения, не имеют правильной формы. Размеры частиц (D и d) определяют размером отверстий сит, через которые просеивают материал до и после измельчения (ситовой анализ).

Каждая машина может обеспечить только ограниченную степень измельчения. Например, для щековых дробилок i = 3…6; для валковых дробилок i = 5…15. Поэтому на практике измельчение проводят в несколько стадий.

Таблица 1.2

Зависимость степени измельчения от метода измельчения

|

Вид измельчения |

Рекомендуемый метод измельчения |

Размер исходных частиц D, мм |

Размер частиц после измельчения d, мм |

Степень измельчения i |

|

Крупное дробление |

Раздавливание, раскалывание |

1500…300 |

300…100 |

2…6 |

|

Среднее дробление |

Раздавливание, раскалывание, удар |

300…100 |

50…10 |

5…10 |

|

Мелкое дробление |

Раздавливание, удар |

50…10 |

10…2 |

10…50 |

|

Тонкий размол |

Раздавливание, удар |

10…2 |

2…0,075 |

50 и более |

|

Сверхтонкий размол |

Истирание, гидравлический удар, вибрация высокой частоты |

10…0,075 |

0,075…0,0001 |

– |

Крупное и среднее дробление, как правило, производится сухим способом, а мелкое дробление и размол – сухим или мокрым способами.

Мокрое измельчение имеет ряд преимуществ:

-

уменьшается пылеобразование;

-

улучшаются условия выгрузки материала (так как образуется подвижная суспензия);

-

повышается равномерность помола;

-

существенно сокращаются энергозатраты за счет эффекта Ребиндера

(жидкость, проникая в микротрещины материала, оказывает расклинивающее действие; жидкость как бы «распирает» материал).

При измельчении совершается работа внешних сил, преодолевающих силы взаимного сцепления частиц материала. Механизм этого процесса чрезвычайно сложен. Поэтому в настоящее время существует около 100 гипотез, объясняющих в той или иной степени механизм измельчения, но наибольшее распространение получили только некоторые из них.

При измельчении куски реального твердого материала подвергаются сначала объемной деформации, а затем разрушаются по сечениям, ослабленным различными дефектами (микро- и макротрещинами), с образованием новых поверхностей.

Р абота,

полезно затраченная на измельчение,

расходуется на

объемную деформацию

разрушаемых кусков и на образование

новых

поверхностей.

абота,

полезно затраченная на измельчение,

расходуется на

объемную деформацию

разрушаемых кусков и на образование

новых

поверхностей.

![]() ,

(1.2)

,

(1.2)

где К – работа упругого деформирования единицы объема тела;

V – изменение объема тела.

![]() ,

(1.3)

,

(1.3)

где – поверхностное натяжение тела (работа, затраченная на образование единицы новой поверхности);

F – величина вновь образованной поверхности.

Полная работа внешних сил при дроблении выражается уравнением Ребиндера

![]() ,

(1.4)

,

(1.4)

При крупном дроблении величина вновь образующейся поверхности сравнительно невелика, а объемные деформации значительны. В этом случае объемная работа намного больше, чем поверхностная (AV AF).

Тогда расход энергии на дробление будет пропорционален изменению объема тела ( первоначальному объему, т.е. D3, где D характеризует размер)

![]() ,

(1.5)

,

(1.5)

где К’ – объемный коэффициент формы частиц.

Работа при крупном дроблении пропорциональна объему (массе) дробимого куска. Это объемная гипотеза (теорема) Кика-Кирпичева.

При мелком дроблении и тонком размоле изменение объема частиц при упругих деформациях незначительно, а вновь образующая поверхность велика. В этом случае поверхностная работа намного больше, чем объемная (AF AV).

Тогда расход энергии при мелком дроблении и тонком размоле пропорционален изменению поверхности тела ( первоначальной поверхности, т.е. D2, где D характеризует размер)

![]() ,

(1.6)

,

(1.6)

где К – коэффициент формы частиц, К 1.

Р абота

при мелком дроблении и тонком размоле

пропорциональна величине вновь

образующейся поверхности. Это поверхностная

гипотеза (теорема) Риттингера.

абота

при мелком дроблении и тонком размоле

пропорциональна величине вновь

образующейся поверхности. Это поверхностная

гипотеза (теорема) Риттингера.

Для среднего дробления (промежуточный случай):

![]() ,

(1.7)

,

(1.7)

где К2 – опытная величина для каждого дробимого тела.

Это гипотеза среднего дробления Бонда.