- •Оборудование для физико-химической обработки материалов

- •Оглавление

- •Введение

- •1. Измельчение твердых материалов

- •1.1. Физические основы измельчения

- •1.2. Классификация измельчителей

- •1.3. Устройство дробилок

- •1.3.1 Щековые дробилки

- •1.3.2 Конусные дробилки

- •1.3.3. Валковые дробилки

- •1.3.4. Молотковые дробилки

- •1.3.5. Роторные (отражательные) дробилки

- •1.3.6. Дезинтеграторы и дисмембраторы

- •1.4. Устройство мельниц

- •1.4.1. Барабанная (шаровая и стержневая) мельница

- •1.5. Циклы работы измельчителей

- •2. Классификация и сортировка материала

- •2.1. Грохочение

- •2.1.1. Способы грохочения

- •2.1.2. Устройство грохотов

- •2.1.2.1. Плоские неподвижные грохоты

- •2.1.2.2. Барабанные грохоты

- •2.1.2.3. Валковые грохоты

- •2.1.2.4. Плоские качающиеся грохоты

- •2.1.2.5. Гирационные (полувибрационные) грохоты

- •2.1.2.6. Вибрационный (инерционный) грохот

- •2.1.2.7. Вибрационный электромагнитный грохот

- •2.1.2.8. Дуговые и конусные сита (щелевые сита)

- •2.2. Гидравлическая классификация

- •2.2.1. Отстойник – конус (вертикальный отстойник)

- •2.2.2. Отстойник Брандеса (горизонтальный отстойник)

- •2.3. Механическая классификация.

- •2.3.1. Шнековые (спиральные) классификаторы

- •2.3.2. Реечные классификаторы

- •2.3.3. Гидроциклоны

- •2.4. Пневматическая классификация (воздушная сепарация)

- •2.4.1. Сепарация в псевдоожиженном слое

- •2.4.2. Классификатор с пересыпными полками

- •3. Смешивание

- •3.1. Аппараты для смешивания сыпучих и пастообразных материалов (смесители)

- •3.1.1. Барабанные смесители

- •3.1.2. Лопастные смесители

- •3.1.3. Смеситель с псевдоожижением материала вращающимся ротором

- •3.1.4. Пневмосмеситель

- •3.1.5. Гравитационно-ударный и гравитационно-лотковый смесители

- •3.1.6. Планетарно-шнековые смесители

- •3.1.7. Конусно-шнековые смесители

- •4. Гранулирование

- •4.1. Метод окатывания на движущихся поверхностях

- •4.1.1. Барабанный гранулятор

- •4.1.2.Тарельчатый гранулятор

- •4.1.3. Лопастной гранулятор

- •4.1.4. Виброгранулятор

- •4.1.5. Скоростной роторно-центробежный гранулятор

- •4.2. Гранулирование путем разбрызгивания расплавов и охлаждение их во встречном потоке воздуха

- •4.3. Гранулирование суспензий и плавов в псевдоожиженном слое гранул с одновременной сушкой

- •4.4. Гранулирование методом формования (экструзии)

- •4.5. Гранулирование методом прессования (вальцедробления)

- •Список рекомендуемой литературы

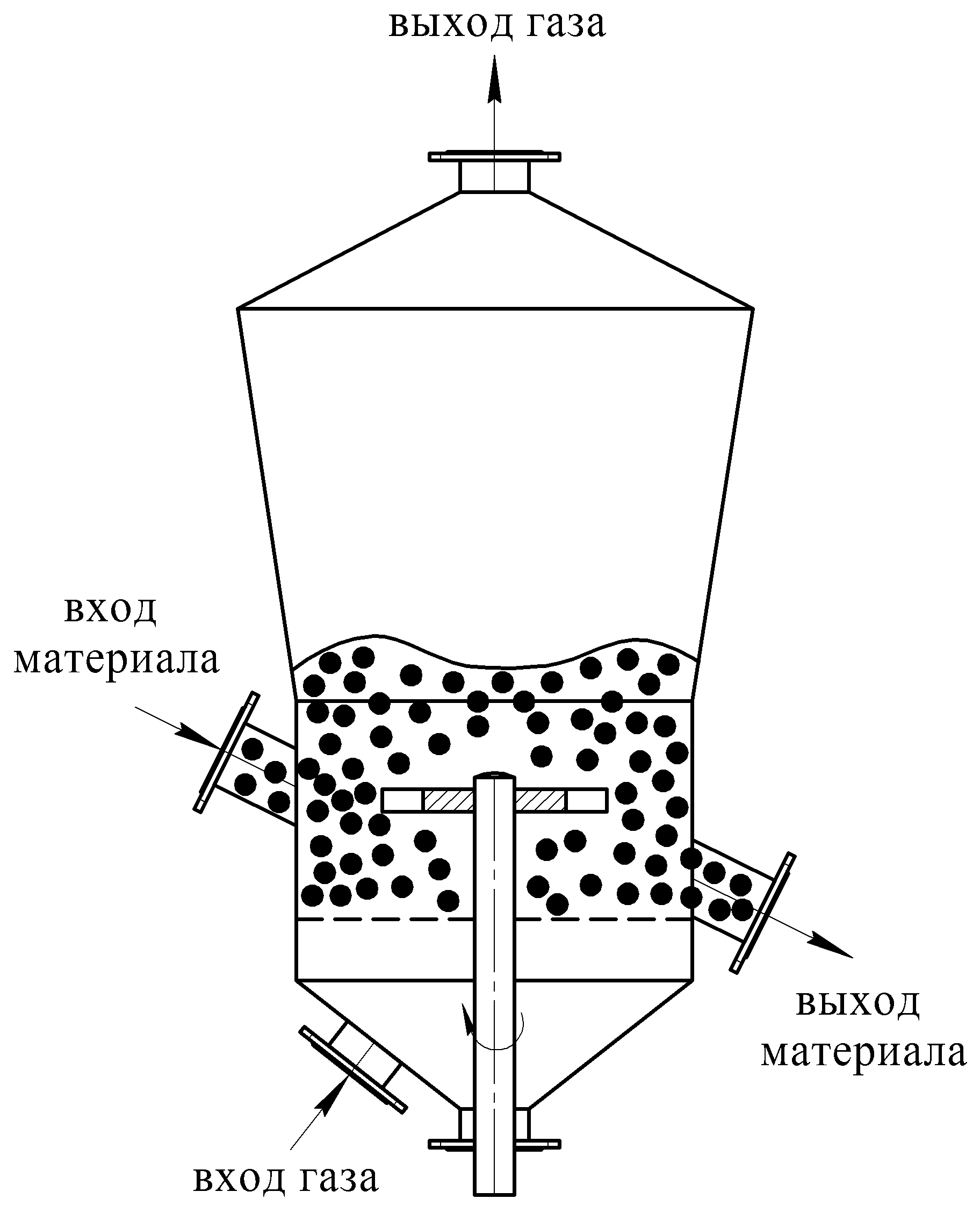

3.1.4. Пневмосмеситель

К пневмосмесителям относятся аппараты, в которых смешение осуществляется в слое зернистого материала псевдоожиженного газом (воздухом). Для устранения воронкообразования смесь дополнительно перемешивается механической мешалкой (рис 3.8).

|

|

|

Рис. 3.8. Схема пневмосмесителя |

|

Достоинства: |

Недостатки: |

|

|

|

|

|

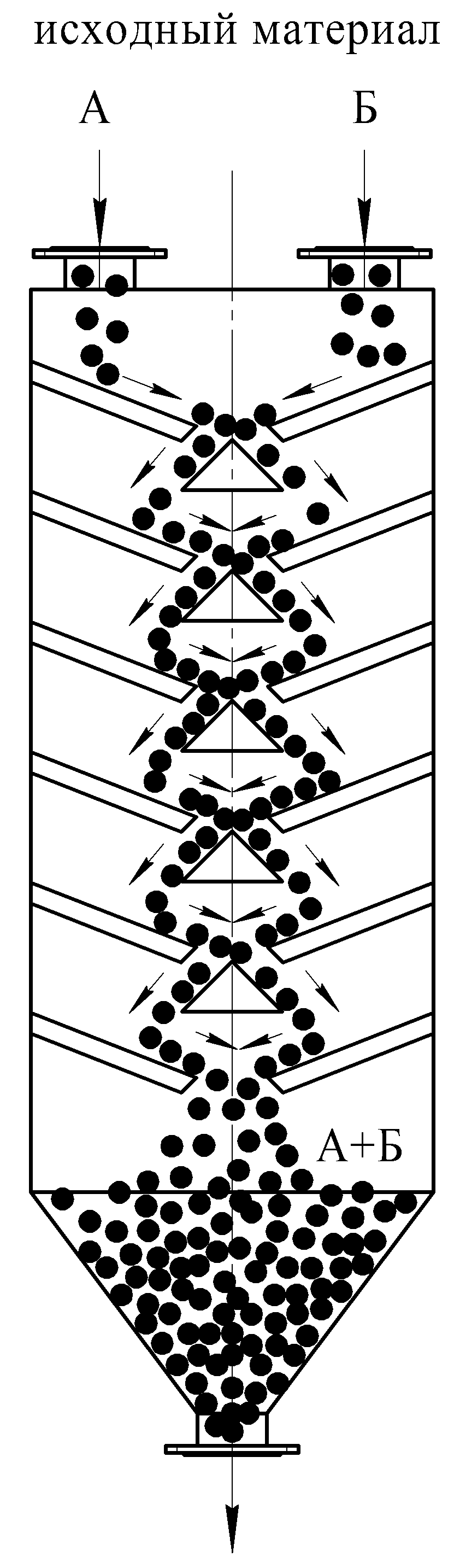

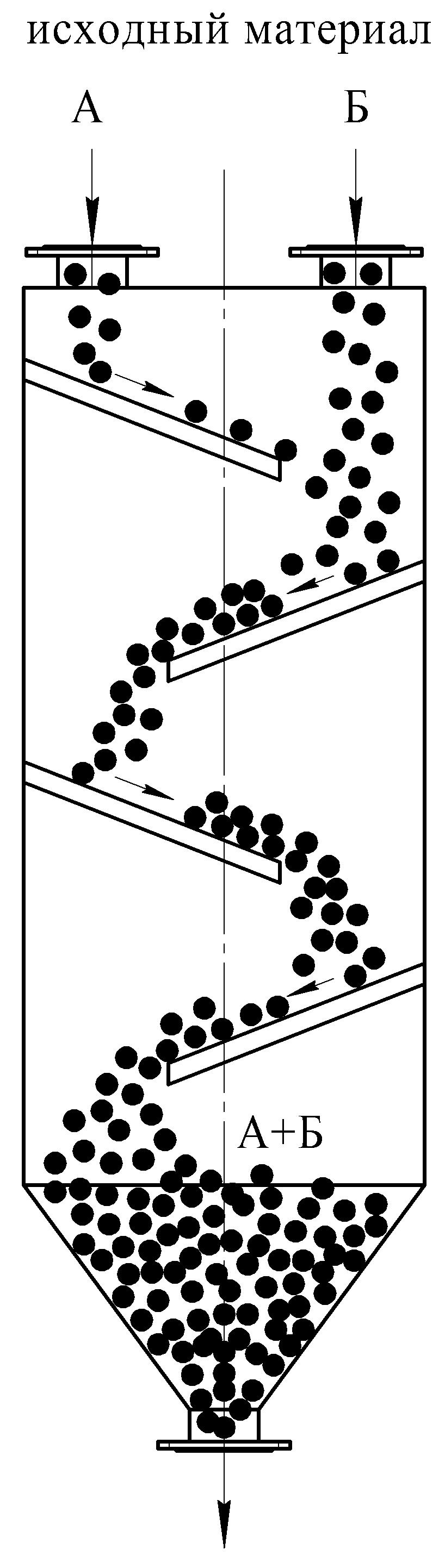

3.1.5. Гравитационно-ударный и гравитационно-лотковый смесители

Данные конструкции (рис. 3.9 и 3.10) представляют собой вертикальный корпус квадратного сечения с установленными внутри наклонными полками (достаточно 5…6 ступеней смешивания). Загрузка материала в аппарат производится сверху, а выгрузки снизу. Для интенсификации и улучшения качества смешивания применяют вибрацию корпуса.

|

|

|

|

Рис. 3.9. Схема гравитационно-ударного смесителя |

Рис. 3.10. Схема гравитационно-лоткового смеситель |

|

Достоинства: |

Недостатки: |

|

|

|

|

|

|

|

|

|

3.1.6. Планетарно-шнековые смесители

Данная конструкция представляет собой корпус конического типа с установленным внутри шнеком (рис. 3.11).

|

|

|

Рис. 3.11. Устройство планетарно-шнекового смесителя |

Во время работы шнек совершает одновременно вращательное и планетарное движения. При помощи шнека материал поднимается в верхнюю часть аппарата, откуда под действием силы тяжести вновь опускается вниз. Затем цикл повторяется.

Данные смесители применяют для перемешивания как сыпучих, так и пастообразных материалов.

|

Достоинства: |

Недостатки: |

|

|

|

|

|

|

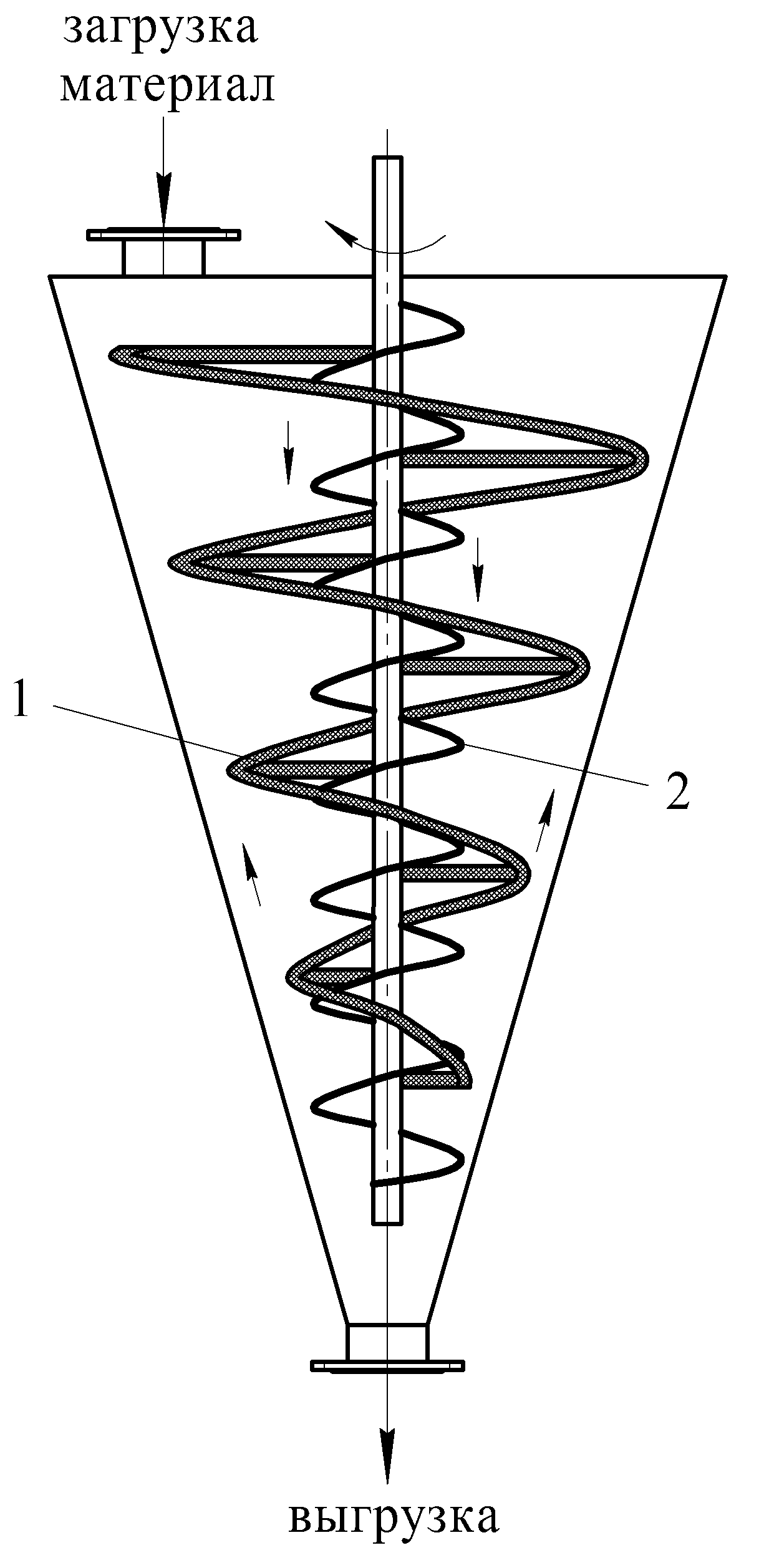

3.1.7. Конусно-шнековые смесители

Данная конструкция представляет собой корпус конического типа, внутри которого располагается мешалка. Загрузка материала в аппарата производится периодически сверху, а выгрузка снизу (рис. 3.12).

Мешалка состоит из двух шнеков (с левой и правой навивкой), установленных на одном валу. При вращении вала конический шнек большего диаметра 1, способствует подъему материала вдоль стенки корпуса, а шнек меньшего диаметра 2 продвигает материал сверху вниз. Таким образом, происходит принудительное перемешивание материала.

|

|

|

Рис. 3.12. Схема конусно-шнекового смесителя |

|

1 – конический шнек; 2 – цилиндрический шнек |

|

Достоинства: |

Недостатки: |

|

|

|

|