- •Оборудование для физико-химической обработки материалов

- •Оглавление

- •Введение

- •1. Измельчение твердых материалов

- •1.1. Физические основы измельчения

- •1.2. Классификация измельчителей

- •1.3. Устройство дробилок

- •1.3.1 Щековые дробилки

- •1.3.2 Конусные дробилки

- •1.3.3. Валковые дробилки

- •1.3.4. Молотковые дробилки

- •1.3.5. Роторные (отражательные) дробилки

- •1.3.6. Дезинтеграторы и дисмембраторы

- •1.4. Устройство мельниц

- •1.4.1. Барабанная (шаровая и стержневая) мельница

- •1.5. Циклы работы измельчителей

- •2. Классификация и сортировка материала

- •2.1. Грохочение

- •2.1.1. Способы грохочения

- •2.1.2. Устройство грохотов

- •2.1.2.1. Плоские неподвижные грохоты

- •2.1.2.2. Барабанные грохоты

- •2.1.2.3. Валковые грохоты

- •2.1.2.4. Плоские качающиеся грохоты

- •2.1.2.5. Гирационные (полувибрационные) грохоты

- •2.1.2.6. Вибрационный (инерционный) грохот

- •2.1.2.7. Вибрационный электромагнитный грохот

- •2.1.2.8. Дуговые и конусные сита (щелевые сита)

- •2.2. Гидравлическая классификация

- •2.2.1. Отстойник – конус (вертикальный отстойник)

- •2.2.2. Отстойник Брандеса (горизонтальный отстойник)

- •2.3. Механическая классификация.

- •2.3.1. Шнековые (спиральные) классификаторы

- •2.3.2. Реечные классификаторы

- •2.3.3. Гидроциклоны

- •2.4. Пневматическая классификация (воздушная сепарация)

- •2.4.1. Сепарация в псевдоожиженном слое

- •2.4.2. Классификатор с пересыпными полками

- •3. Смешивание

- •3.1. Аппараты для смешивания сыпучих и пастообразных материалов (смесители)

- •3.1.1. Барабанные смесители

- •3.1.2. Лопастные смесители

- •3.1.3. Смеситель с псевдоожижением материала вращающимся ротором

- •3.1.4. Пневмосмеситель

- •3.1.5. Гравитационно-ударный и гравитационно-лотковый смесители

- •3.1.6. Планетарно-шнековые смесители

- •3.1.7. Конусно-шнековые смесители

- •4. Гранулирование

- •4.1. Метод окатывания на движущихся поверхностях

- •4.1.1. Барабанный гранулятор

- •4.1.2.Тарельчатый гранулятор

- •4.1.3. Лопастной гранулятор

- •4.1.4. Виброгранулятор

- •4.1.5. Скоростной роторно-центробежный гранулятор

- •4.2. Гранулирование путем разбрызгивания расплавов и охлаждение их во встречном потоке воздуха

- •4.3. Гранулирование суспензий и плавов в псевдоожиженном слое гранул с одновременной сушкой

- •4.4. Гранулирование методом формования (экструзии)

- •4.5. Гранулирование методом прессования (вальцедробления)

- •Список рекомендуемой литературы

2.1.2.7. Вибрационный электромагнитный грохот

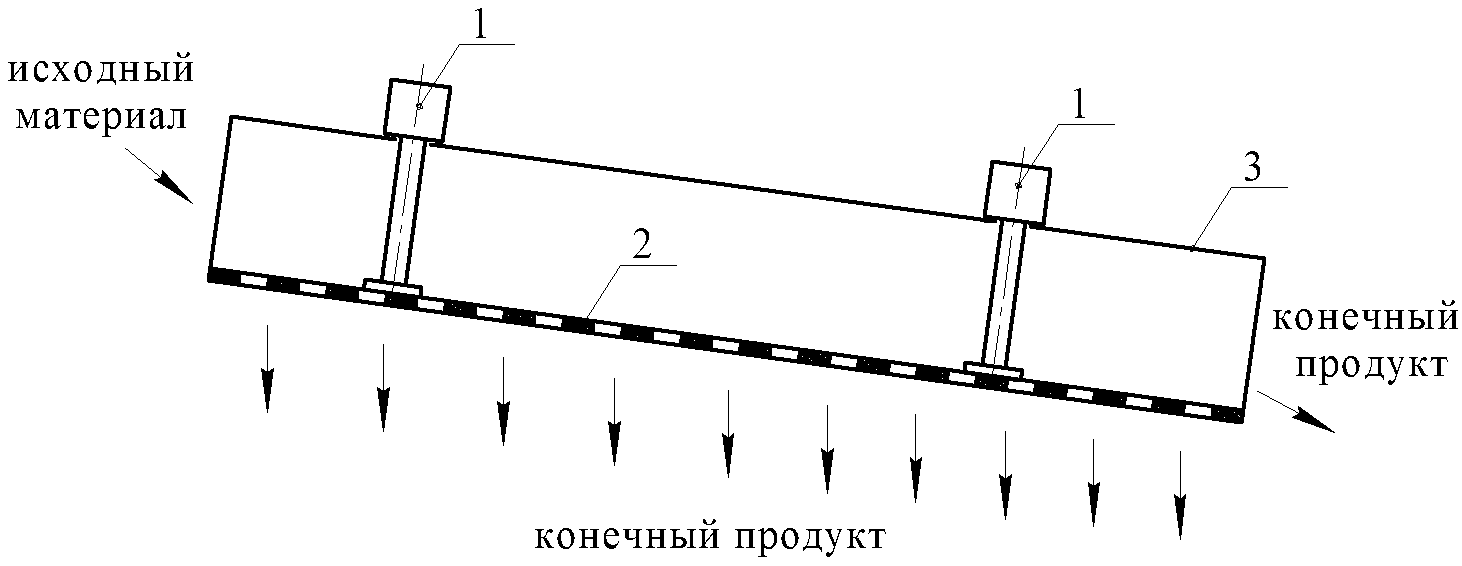

Это наиболее совершенные грохоты. В них вибрации подвергается не весь короб 3, а только сетка 2 (рис. 2.14). Процесс осуществляется при помощи электромагнитных вибровозбудителей 1.

|

|

|

Рис. 2.14. Схема вибрационного грохота (электромагнитного) |

|

1 – электромагнитный возбудитель колебаний; 2 – сетка; 3 – короб |

В электромагнитных вибровозбудителях силы, вынуждающие колебания, создаются в результате воздействия на ферромагнитные тела переменного магнитного поля (рис. 2.15). При протекании по обмотке сердечника переменного тока, в нем наводится магнитное поле с замкнутыми силовыми линиями. Возникающие между торцевыми сечениями сердечника 1 и якорем 2 поверхностные силы изменяются во времени и возбуждают колебания якоря и связанного с ним тела 3 (сетки).

|

|

|

Рис. 2.15. Схема электромагнитного возбудителя колебаний |

|

1- сердечник; 2- якорь; 3- тело |

|

Достоинства: |

Недостатки: |

|

|

|

|

|

|

|

|

|

2.1.2.8. Дуговые и конусные сита (щелевые сита)

Для грохочения в мокром режиме используют специальные грохоты – дуговые сита (рис. 2.16).

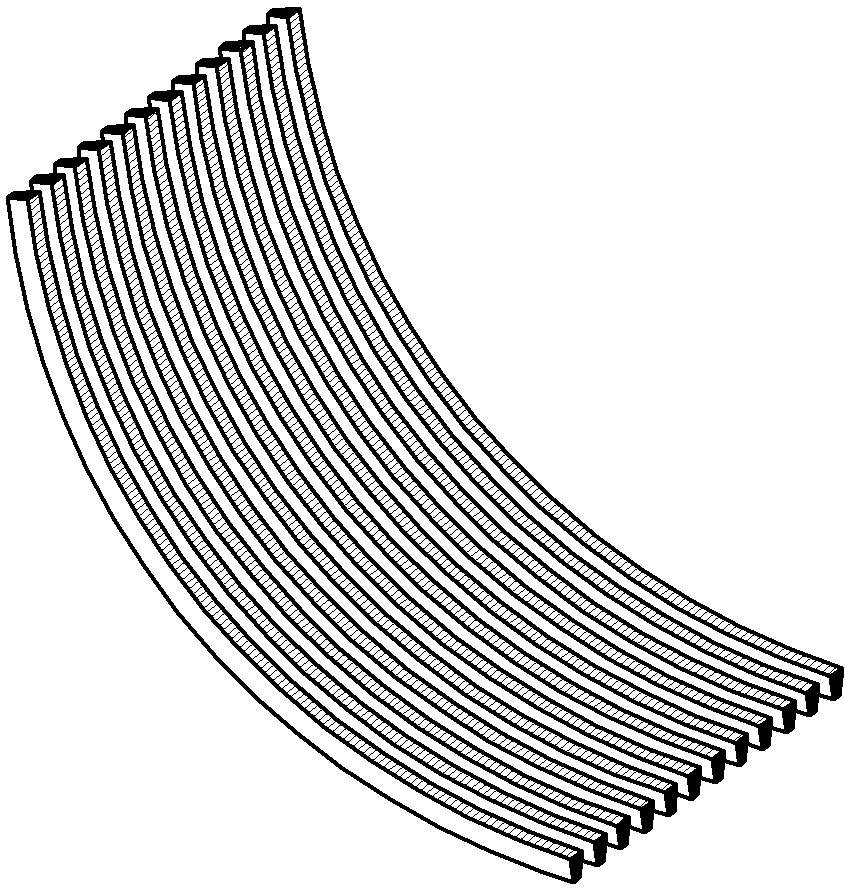

В дуговых ситах рабочей поверхностью является дуга. Щели в ситах располагают перпендикулярно потоку суспензии. При обезвоживании (сгущении) суспензии щели располагают вдоль потока (рис. 2.17). Концентрация исходной суспензии должна быть не более 30% для обеспечения ее подвижности во время продвижения вдоль сетки. Благодаря вогнутой поверхности сит радиусом R возникает центробежная сила, ускоряющая процесс грохочения.

Производительность:

![]() ,

(2.5)

,

(2.5)

где с – объемная концентрация суспензии;

F0 – «живое» сечение сита;

w – линейная скорость движения суспензии.

|

|

щели перпендикулярны потоку |

|

щели параллельны потоку |

|

|

Рис. 2.16. Схема дугового сита |

Рис. 2.17. Разновидность сит |

2.2. Гидравлическая классификация

Гидравлическая классификация осуществляется в горизонтальном или восходящем потоках жидкости. Также для этих целей используют центробежную силу. Скорость потока жидкости выбирают такой, чтобы из классификатора выносились частицы меньше определенного размера (слив), а на дно осаждались частицы большего размера (пески).

В промышленности для этих целей используют отстойники без привода и с механическим приводом.

2.2.1. Отстойник – конус (вертикальный отстойник)

Аппарат представляет собой конический сосуд, с верхней загрузкой исходной суспензии (рис. 2.18). В аппарате, под действием силы тяжести происходит разделение суспензии на две фракции: мелкую (слив) и крупную (пески).

|

|

|

Рис. 2.18. Устройство вертикального отстойника |

Мелкая фракция поднимается восходящим потоком жидкости вверх и через верхнюю кромку сосуда поступает в карман и далее отводится потребителю. Крупная фракция оседает на дно конуса и под напором столба суспензии отводится через нижний штуцер и гидрозатвор потребителю. Изменяя высоту гидрозатвора, можно регулировать скорость вывода и плотность (концентрацию) песков.

|

Достоинства: |

Недостатки: |

|

|

|

|

|

|

|

|

|

|