- •3. Технологічні аспекти організації складського господарства.

- •4. Автоматизація управління складом.

- •5. Сучасні способи організації зберігання та відбору складських запасів.

- •6. Напрямки підвищення ефективності використання потужностей складу.

- •Розділ 8. Логістичне управління у збуті

- •8.1. Об'єкти логістичних рішень в збуті

- •8.2 Основи логістичного транспортування і складування у збуті

- •8.4 Оптимізація концентрації та локалізації торгівлі

- •Транспортна логістика

- •1. Суть та завдання транспортної логістики

- •2. Сучасні проблеми транспортно-експедиційного забезпечення розподілу товарів

- •3. Внутрішньовиробниче транспортування

- •4. Транспортні тарифи та правила їх застосування

- •5. Матеріально-технічна база залізничного транспорту.

- •6. Системи доставки товарів

6. Напрямки підвищення ефективності використання потужностей складу.

При нарощуванні обсягів діяльності перед торгівельною компанією стає питання, як обробити товарний потік, що збільшився, без зниження якості роботи з товарами й без залучення додаткових складських площ. Фахівці з логістики знають, що якщо керівництво компанії бажає уникнути великих витрат, наприклад, на капітальне будівництво нових складських площ, то для рішення завдання по обробці товарних обсягів, що збільшилися, необхідно однаково вкласти певні кошти в модернізацію складської інфраструктури, в устаткування й, можливо, в WMS систему.

Як визначити наявний потенціал складу?

-

Насамперед необхідно провести аудита руху товарів на складі із застосуванням АВС аналізу по ряду характеристик товарів. Такий аудит дозволить оцінити існуючі можливості складу й виявити фактори, що впливають на складську переробку товарів.

-

Потім провести аудит існуючої складської технології, системи зонирования й розміщення стелажного встаткування. За допомогою такого аудита можна виявити «вузькі» місця в роботі з товарами й оцінити потенціал наявних площ із погляду можливої обробки товарних обсягів й умов, при яких це здійсненно.

-

Далі необхідно розробити модель складу «як повинне бути» з урахуванням обробки планованих товарних обсягів. Якщо ставиться завдання створити модель складу без значних фінансових витрат, то основним рішенням буде вдосконалювання складської технології, оптимізація операцій і використання наявних площ.

-

У завершення визначаються потреби в додатковому складському встаткуванні.

А. Скорочення строку товарного запасу

За результатами аудита руху товарів виявляються товарні групи або товари з певними строками зберігання, швидкість їхньої реалізації (догляду зі складу), реальний строк товарного запасу по всіх товарних групах й/або артикулам. Ці дані дозволяють побачити реальну роботу співробітників відділу закупівель і продажів, діяльність яких прямо впливає на роботу складу.

Для розробки й затвердження строку зберігання товарного запасу необхідно враховувати наступні основні фактори:

-

Строки й обсяги поставок.

-

Плановані строки продажів і маркетингові дані на майбутні періоди.

-

Потужність складу по зберіганню товарних запасів.

Рішення питання про кількість товарного запасу на складі (двотижневий, місячний і т.д.) дозволяє розрахувати потреба в зоні зберігання й у максимальному товарному обсязі, що може перебувати на складі. Ухвалене рішення повинні реалізовувати всі задіяні підрозділи, у першу чергу відділи закупівель і продажів, а також підрозділу логістики по транспортуванню товарів.

Варто щомісяця виявляти на складі залежані товари (неліквіди), по яких необхідні оперативні рішення (уцінка, списання, знищення). У деяких компаній товари на складах лежать від декількох місяців до 1 року й більше. Це приводить до зниження ефективності використання складських площ і прямим збиткам компанії.

За результатами аудита складської технології, виходячи з величини товарного запасу, використовуваного стелажного й підйомно-транспортного встаткування, визначається потреба в площі зони зберігання. Залежно від результатів АВС аналізу визначаються ділянки зберігання для кожної категорії товарів по швидкості їхньої реалізації, об’ємно-ваговим характеристикам і прийнятому порядку їхнього відбору.

Реалізація розробленої технології вимагає наявності відповідних можливостей (застосування методу штрихкодування товарів, адресної системи зберігання, формування необхідних звітів й ін.). Застосовуваний програмний продукт повинен дозволяти проводити щомісячний АВС аналіз по оброблюваних товарах, щоб можна було коректувати ділянки зберігання для найбільш затребуваних товарів і порядок їхнього розміщення на зберігання.

Б. Збільшення швидкості обробки товарів при їхньому прийманні й відвантаженні

На постійно працюючому складі середня величина обсягів надходжень і відвантажень приблизно однакова. Вона прямо залежить від щоденних обсягів продажів, які можуть мінятися в чинність сезонності й інших факторів.

За результатами аудита руху товарів визначаються:

-

величина вхідного й вихідного товарного потоку;

-

кількість і види транспортних засобів, що перевозять товари;

-

обсяги партій поставок і відвантажень й інші величини.

Отримані дані дозволяють проаналізувати процеси виконання операцій з товарами при прийманні й відвантаженні й виявити реальну пропускну можливість складу по цих потоках.

Якщо кількість вхідних і вихідних воріт обмежено й недостатньо площ для обробки планованих товарних обсягів, то буде потрібно більше детальне вивчення всіх операцій, що входять у процес приймання й відвантаження. Таке вивчення в рамках аудита складської технології дозволяє визначити:

-

яка кількість й у які тимчасові періоди (протягом доби) автомобілі прибувають на склад для розвантаження й навантаження;

-

яким образом завантажені автомобілі (товар на паллетах або в навал);

-

які обсяги товарів прибувають на різних видах автомобілів;

-

скільки часу йде на розвантаження/навантаження автомобіля вручну й за допомогою транспортних візків або навантажувачів;

-

інші питання.

Способи рішення, які вимагають узгодження з іншими підрозділами компанії, що беруть участь в організації руху товарів, можуть бути, наприклад, такими:

-

Збільшення або перехід на доставку всіх товарів на европаллетах, що скорочує процес розвантаження/завантаження автомобіля в 1,5-2 рази.

-

Приймання всіх товарів по стані зовнішнього впакування без перерахування вкладень, що скорочує час приймання в кілька разів.

-

Завчасна передача даних від постачальника про вступників товарах для внесення в базу даних АСУ складу, що дозволяє прискорити процес приймання товарів.

-

Можливість використання однакових штрихкодов для постачальників, складу й одержувачів, що заощаджує час на роздруківку й наклейку складських етикеток зі шрихкодом і прискорює процес прийому товарів.

Рішення цих питань виходить за рамки діяльності складу й залежить від можливостей, наявних в інших підрозділів компанії й у постачальників. Якщо хоча б частина цих питань буде реалізована, то площа зони приймання скоротиться, тому що буде потрібно менше часу на приймання товару. Отже, на одній площі можна буде обслужити більша кількість товарів.

В. Раціональне використання обсягу складу

Як правило, можливості обсягу складського приміщення (незалежно від виду складу) максимально використаються тільки в зоні зберігання, де встановлені висотні стелажі. В інших зонах (розвантаження, приймання, комплектації, експедиції й завантаження) висота складу звичайно не використається. Звичайно, для різних складів, що виконують різні завдання й мають різні операції з товарами, важко запропонувати єдине уніфіковане рішення. Але сам принцип використання висоти складу повинен бути розглянутий при оптимізації складських площ. При твердій обмеженості площі складу обробку більших товарних обсягів можна здійснювати в такий спосіб:

-

Установити в зоні комплектації стелажі для зберігання зібраних замовлень. Така система може бути актуальна для складів, що формують і відвантажують численні замовлення протягом доби й наступного дня.

-

Установити в зоні експедирування стелажі для зберігання партій товарів, підготовлених до відправлення. Ця система актуальна для складів, які готовлять замовлення протягом тривалого часу, а відвантажують протягом обмеженого часу.

При використанні стелажів для зберігання замовлень у зоні комплектації або експедирування варто мати на увазі, що можуть з’явитися додаткові операції по розміщенню й вилученню паллет з місць зберігання в цих зонах. Тому необхідно все зважити й вирішити, який спосіб буде більше раціональним.

Виконання на складі різних додаткових операцій (стикерование, антикражирование й ін.) вимагає складських площ. Тому що подібні операції провадяться вручну з кожною товарною одиницею, те це вимагає штучного відбору товарів з місць зберігання. Для цього підійде мезонін, на якому можна встановити поличні стелажі для ручного відбору товарів. На мезоніні можна розмістити й робочі місця співробітників, що виконують дані операції.

Таким чином, мезоніни - це додаткові складські площі, але на їхню покупку й установку потрібні кошти.

Зробимо висновки. Можливості по оптимізації роботи складу, більше раціональному використанню складських площ не можуть бути реалізовані без проробленого плану розвитку всієї компанії й вивчення можливостей в інших підрозділах й у партнерів, тому що склад є тільки коштами, що забезпечують рух товарів, а умови й параметри товарних потоків задаються іншими підрозділами компанії.

Існує два основних способи збільшення пропускної здатності складу:

-

Удосконалювання об’ємно-планувальних рішень у наявних складських приміщеннях.

-

Прискорення виконання операцій з товарами на всіх ділянках складу.

Найбільш повне й кваліфіковане обстеження й аудита здійснюють фахівці консалтингових компаній, які не тільки роблять висновки, але й дають рекомендації про те, що і як треба зробити, щоб вирішити варті перед компанією завдання.

Оптимізація простору складу

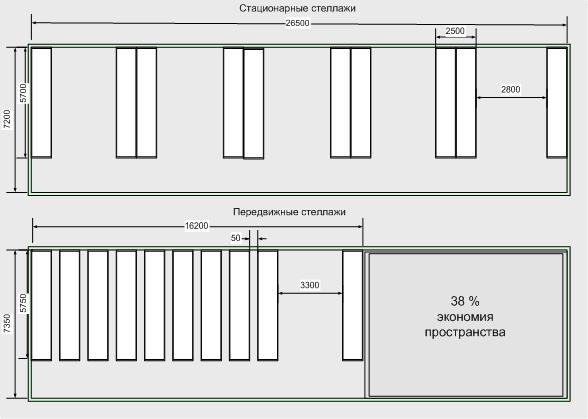

Існуючі конструкції дозволяють використати наявний простір приміщення найбільш оптимальним способом за рахунок застосування пересувних стелажів.

|

|

|

|

Вони встановлюються на рейки, які втоплені у підлогу. Пересувна база, на якій розташовані стелажі, працює за допомогою електродвигуна, або їхнє переміщення здійснюється вручну (для поличних стелажів).

Пересувні універсальні стелажі дозволяють максимально ефективно використати площу складу (схема 1). Вони можуть застосовуватися на складах з відносно невеликим оборотом товарів, тому що для розміщення або вилучення товарів потрібне певний час на переміщення стелажів.

Схема 1

Особливості пересувних стелажів:

-

вимагають більшої кількості часу для розміщення або виїмки продукції;

-

забезпечують більшу схоронність продукції через складність доступу до місць зберігання;

-

можуть бути використані на складі з відносно невеликим оборотом.

Необхідно ясно усвідомлювати, що не на будь-якому складі є можливості по організації роботи з додатковим товарним потоком. Так, домогтися бажаного результату навряд чи вийти, якщо провести модернізацію на складах старої конструкції з робочою висотою до 6 метрів і сіткою колон через 6 метрів.

Таким чином, розглядати питання по можливості обробки додаткових товарних обсягів доцільно тільки на сучасних складах з робочою висотою від 9 метрів і кроком колон 9-12 метрів, тому що при цих умовах уже можна розглянути варіанти вдосконалювання складської інфраструктури.

Із чого потрібно почати?

Необхідно розуміти, про збільшення яких товарних обсягів мова йде, тому що на кожному складі вирішується своє завдання по роботі з товарами, наприклад:

-

склад орієнтований на тривале зберігання товарів в основному при роботі із сезонним товаром (від 2 - 3 місяців і більше);

-

склад, що обертає швидко, зі зберіганням від однієї до декількох тижнів;

-

комбінований варіант зберігання товарів (одна частина асортиментів ставиться до товарів, що обертають швидко, а інша частина товарів може зберігатися кілька місяців).

Розглянемо варіант потреби компанії: збільшити обсяги товарних запасів, які необхідно розміщати на тривале зберігання з наступною реалізацією протягом сезону.

Зразу потрібно визначити, на скільки буде потрібно збільшити обсяг товарів, що перебувають на зберіганні, щоб завдання компанії було вирішено. Зрозуміло, що збільшення обсягу товарів у кілька разів неможливо на складі, де вже наявні площі використається повністю. Мова може йти тільки про можливості збільшення ємності зберігання тільки на кілька десятків відсотків залежно від впровадження більше зробленої технології й спеціального стелажного устаткування.

При цьому не можна забувати про те, що, вирішуючи тільки один аспект завдання (збільшення товарного обсягу запасу на складі), можна істотно знизити інші показники роботи складу (збільшити час на розміщення товарів на зберігання, один в один замовлень й ін.).

При яких же умовах можна реалізувати дане завдання?

-

Зберігання певної частини товарів протягом декількох місяців.

-

Щодо невеликі товарні асортименти, або наявність можливості розміщення на одній паллете декількох товарних артикулів.

-

Збільшення тимчасових витрат один в один і комплектацію замовлень.

-

Невисокий товарообіг на складі (від 0,5 обороту складу на місяць і менш).

Рішення 1. Стелажна секція меншої довжини

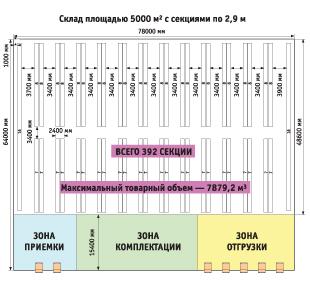

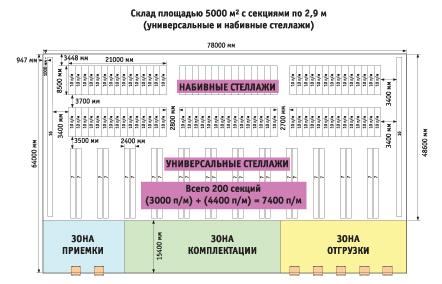

Розглянемо, які технічні можливості є для розміщення в тій же зоні зберігання додаткового товарного обсягу. Для приклада візьмемо склад загальною площею в 5000 кв. м. з робочою висотою 9 метрів. Площа зони зберігання становить 3790,8 кв. м. Діючий (основний) варіант використання складу зазначений на мал. 1.

Рис. 2. Зміна товарного обсягу після зменшення довжини стелажної секції

При використанні стелажної секції меншої довжини обсяг товарного запасу збільшився на 6,7 % (табл. 1).

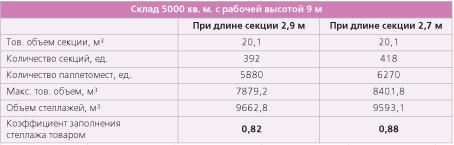

Табл. 1. Порівняння обсягів товарного запасу

Як видно з порівняння первісного варіанта (мал. 1) і варіанта з довжиною стелажної секції в 2,7 м (мал. 2), результат не дуже істотний. При цьому для його досягнення потрібно повністю замінити всі стелажні балки на вкорочені, що означає витрати на закупівлю всіх балок, проведення демонтажу всіх стелажів і зворотного монтажу зі зміною крапок кріплення стелажних конструкцій до статі. Однак залишається можливість до прямого швидкого доступу до кожного товару. І якщо вважати, що на кожної паллете розміщається 1 товарна позиція, то кількість розташовуваних товарних позицій збільшилося з 5880 до 6270 артикулів.

Особливості використання секції довжиною 2,7 метри:

-

підбор товарів з місць зберігання може здійснюватися навантажувачами (відстань між стелажами 3,4 м), штабеллерами й вручну з нижнього ярусу;

-

потрібно дуже точна робота водіїв штабелеров, тому що відстань між паллетами зменшилося з 7,5 див до 2,5 див;

-

на даних стелажах обробляється тільки товар, що не виступає за краї паллеты.

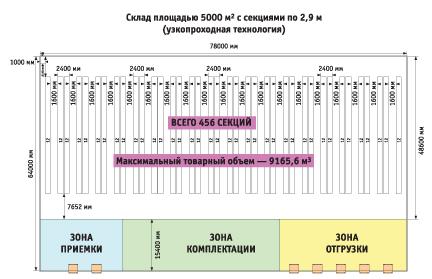

Рішення 2. Вузько прохідна технологія

Довжина стелажних секцій базового складу не змінюється, залишається та ж сама довжина в 2,9 м. Скорочується відстань між ними.

При використанні вузько прохідної технології кількість секцій збільшилося до 456 одиниць, кількість паллетомест (артикулів) склало 6840 одиниць і максимальний товарний обсяг, якому можна розмістити на зберігання склав 9165,6 м3, тобто збільшився на 16,3 % у порівнянні з основним варіантом (мал. 1).

Рис. 3. Зміна товарного обсягу після застосування вузько прохідної технології.

Особливості використання вузько прохідної технології:

-

підбор товарів здійснюється тільки за допомогою вузько прохідної техніки;

-

швидкість розміщення й підбора товарів нижче, ніж при підборі з універсальних стелажів.

Рішення 3. Набивні й універсальні стелажі

Це рішення має на увазі застосування набивних й універсальних стелажів (мал. 4).

При використанні двох видів стелажів: набивних - для зберігання однорідних товарів у більших обсягах й універсальних - для зберігання всіх інших товарів, на тій же площі зони зберігання одержуємо наступний результат:

-

На набивних стелажах: 88 секцій по 50 паллет у секції, 4400 паллетомест, розміщається 440 товарних позицій за умови 1 лінія в 10 паллет - 1 артикул.

-

На універсальних стелажах: 200 секцій, 3000 паллетомест і таке ж число товарних позицій за умови розміщення 1 артикула на 1 паллете.

-

Усього паллетомест - 7400 одиниць.

-

Усього товарних позицій - 3440 артикулів.

-

Максимальний товарний обсяг - 9916 м3.

Рис. 4. Зміна товарного обсягу після використання універсальних і набивних стелажів

Використання комбінованого способу в розміщенні товарів дозволило збільшити максимальний товарний обсяг на 25,85 % у порівнянні з основним варіантом (Рис. 1).

Особливості використання комбінованого способу:

-

У набивних стелажах:

-

доступ тільки до крайніх паллетам;

-

відсутній доступ до верхніх ярусів при заповненому нижньому ярусі;

-

невелика кількість артикулів;

-

паллетный підбор;

-

не застосуємо принцип FIFO.

-

-

Застосовно на складах з відносно невеликим оборотом.

-

Збільшення часу один в один товарів з місць зберігання.

-

Відбір товару за допомогою навантажувачів і штабеллеров.

-

Швидкість підбора товарів нижче, ніж при підборі з універсальних стелажів.

-

Менша кількість товарних позицій, що обслуговують.

-

Можливість поділу товарів з різними строками зберігання й різних обсягів.

Рішення 4. Гравітаційні й універсальні стелажі

При використанні гравітаційних й універсальних стелажів (мал. 5) одержуємо наступний результат :

-

На гравітаційних стелажах: 63 секції по 100 паллет у секції, 6300 паллетомест, розміщається 630 товарних позицій за умови 1 лінія в 10 паллет - 1 артикул.

-

На універсальних стелажах: 72 секції, 1080 паллетомест і таке ж число товарних позицій за умови розміщення 1 артикула на 1 паллете.

-

Усього паллетомест - 7380 одиниць.

-

Усього товарних позицій - 1710 артикулів.

-

Максимальний товарний обсяг - 9889,2 м3.

Рис. 5. Зміна товарного обсягу після застосування гравітаційних й універсальних стелажів.

Використання гравітаційних стелажів у розміщенні товарів дозволило збільшити максимальний товарний обсяг на 25,5 % у порівнянні з основним варіантом (мал. 1).

Особливості використання гравітаційних стелажів:

-

Роздільний фронт завантаження й вивантаження паллет на стелажі.

-

Можливість одночасного завантаження й вивантаження паллет на стелажі.

-

Використання принципу FIFO.

-

Тільки паллетное розміщення й підбор товарів.

-

Застосовно на складах з більшим оборотом, але обмеженим товарним асортиментами.

-

Відбір і розміщення товару за допомогою навантажувачів і штабеллеров.

-

Швидкість підбора товарів вище, ніж при підборі з універсальних стелажів.

-

Менша кількість товарних позицій, що обслуговують.

-

Можливість поділ товарів з різними строками зберігання й різних обсягів.

Порівняння результатів

Всі представлені вище моделі (варіанти) збільшення ємності зберігання показують, що при розробці конкретного завдання потрібно враховувати специфіку роботи конкретного складу. Виграш в одному може обернутися поразкою в інших показниках. Тому необхідно знаходити оптимальний варіант виходячи із критерію важливості для діяльності компанії того або іншого фактору (показника).

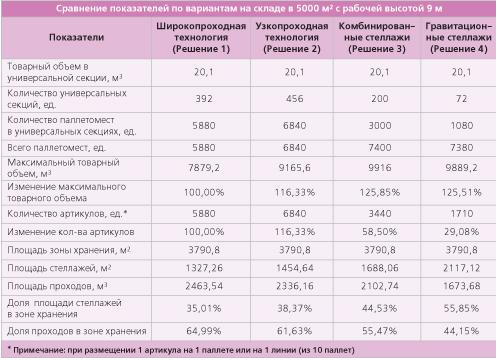

Розглянемо в табл. 2 зведений результат, отриманий при визначенні можливості розміщення додаткового товарного обсягу при використанні різного стелажного встаткування й технології роботи з товарами на одній площі складу.

Таблиця 2. Збільшення товарного обсягу залежно від різних варіантів збільшення складських площ

З даних табл. 2 видно, що:

-

Основний простір у зоні зберігання займають між стелажні й технічні проходи, на які доводиться від 65 % всієї площі при розміщенні універсальних стелажів до 44 % площі при зазначеній установці гравітаційних стелажів. Навіть при невеликих проходах в 1,4 м між стелажами при використанні вузько прохідної технології, загальна площа всіх проходів становить близько 62 %. Це відбувається через те, що для вузько прохідної техніки необхідний простір для розвороту, як мінімум 6 метрів з кожної сторони стелажів, на які й доводиться неефективно використовуваний простір складу.

-

Можна збільшити ємність складу в зоні зберігання майже на 26% при використанні набивних або гравітаційних стелажів. Однак при цьому значно знижується кількість товарних позицій, що обслуговують: до 58,5 % при використанні набивних стелажів і до 29 % при використанні гравітаційних стелажів.